Todos los lubricantes contienen una base lubricante, la cual sirve como el cimiento del lubricante antes de que se mezcle con aditivos o un espesante en el caso de una grasa. Pero ¿cómo sabe cuál base lubricante es mejor? Tratar de elegir entre aceites minerales y sintéticos puede ser confuso. Este artículo desglosará la complejidad entre las formulaciones de bases lubricantes para que pueda tomar la decisión correcta para cada aplicación.

Categorías de bases lubricantes

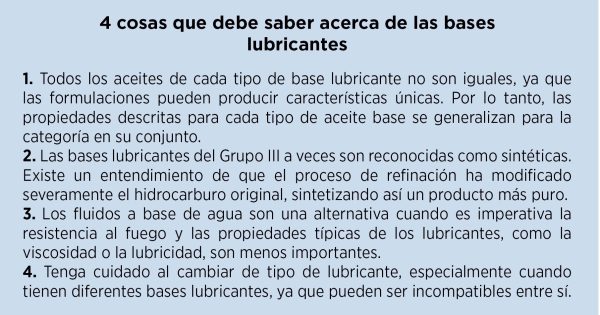

Los lubricantes se pueden clasificar de muchas maneras diferentes. Una de las clasificaciones más comunes es por el tipo de base lubricante: mineral, sintética o vegetal.

El aceite mineral, que se deriva del petróleo, se puede producir con diversas calidades, asociadas con el proceso de refinación del petróleo. Los básicos sintéticos son hechos por el hombre a través de un proceso de síntesis y se fabrican en diversas formulaciones con propiedades únicas para un propósito previsto. Las bases vegetales, derivadas de aceites provenientes de semillas, representan un porcentaje muy pequeño de las bases lubricantes y se utilizan principalmente con fines ambientales y para aprovechar recursos renovables.

Características de las bases lubricantes

Todas las bases lubricantes tienen características que determinan cómo resistirán diversos retos en la lubricación. Para un aceite mineral, el objetivo del proceso de refinación es optimizar las propiedades resultantes para producir un lubricante superior. Para los aceites generados sintéticamente, el objetivo de las diversas formulaciones es crear un lubricante con propiedades que podrían no ser alcanzables en un aceite mineral. Ya sea con una base mineral o una sintética, cada lubricante está diseñado para una aplicación específica.

Algunas de las propiedades más importantes del aceite base son las limitaciones de viscosidad e índice de viscosidad, el punto de fluidez, la volatilidad, la estabilidad térmica y a la oxidación, el punto de anilina (una medida de la solvencia de la base lubricante hacia otros materiales, incluidos los aditivos), y la estabilidad hidrolítica (la resistencia del lubricante a la descomposición química en presencia de agua).

Grupos de bases lubricantes

El siglo 20 vio una serie de mejoras en el proceso de refinación utilizado para producir los aceites minerales, además de la introducción de diversos sintéticos. A principios de la década de 1990, el Instituto Americano del Petróleo (API, por sus siglas en inglés) clasificólas bases lubricantes en cinco grupos, con los tres primeros grupos dedicados a las bases lubricantes minerales y los dos grupos restantes predominantemente con bases sintéticas.

Los Grupos I, II y III son todos bases minerales con una mejora significativa en el proceso de refinación. Las bases lubricantes del Grupo I se producen utilizando la tecnología de extracción por solventes o refinación por solventes. Esta tecnología, que se ha empleado desde los primeros días de la refinación del petróleo, tiene como objetivo extraer los componentes indeseables dentro del aceite, como las estructuras en forma de anillo y los aromáticos.

Las bases lubricantes del Grupo II se producen utilizando gas hidrógeno en un proceso llamado hidrogenación o hidrotratado. El objetivo de este proceso es el mismo que para la refinación por solventes, pero es más efectivo para convertir los componentes indeseables,como los aromáticos, en estructuras de hidrocarburo deseables.

Las bases lubricantes del Grupo III se fabrican de manera muy similar a las bases del Grupo II, excepto que el proceso de hidrogenación se efectúa con altas temperaturas y altas presiones. Como resultado, casi todos los componentes indeseables dentro del aceite se convierten en estructuras de hidrocarburo deseables.

Al comparar las propiedades entre los grupos de bases lubricantes minerales, normalmente verá mayores beneficios con aquellos que son mejor refinados, incluidos los que cuentan con mayor estabilidad a la oxidación, estabilidad térmica, índice de viscosidad, punto de fluidez y temperaturas de operación más altas.

Por supuesto, a medida que el aceite se refina, también se producen algunas debilidades clave, que pueden afectar la solubilidad de los aditivos y la biodegradabilidaz.

El Grupo IV está dedicado a un solo tipo de sintético llamado polialfaolefina (PAO).Es el aceite base sintético más utilizado. Las PAO son hidrocarburos generados sintéticamente con una cola olefínica formada a través de un proceso de polimerización que implica el gas etileno. El resultado es una estructura que se parece mucho a la forma más pura de los aceites minerales descritos en el Grupo III. Algunas de las ventajas de las PAOs sobre las bases minerales son un mayor índice de viscosidad, un excelente desempeño a bajas y altas temperaturas, una estabilidad a la oxidación superior y una menor volatilidad. Sin embargo, estos lubricantes sintéticos también pueden tener deficiencias cuando se trata de la solubilidad de aditivos, la lubricidad, el encogimiento de sellos y la resistencia de la película. Al igual que las bases minerales, las PAOs se emplean ampliamente para aplicaciones de lubricación y con frecuencia son la opción preferida cuando se esperan temperaturas de operación más altas.

El grupo V se asigna a todas las demás bases lubricantes, particularmente las sintéticas y algunas minerales, como las nafténicas. Algunas de las bases más comunes en este grupo son los diésteres, poliol ésteres, polialquilén glicoles (PAG), ésteres fosfatados y siliconas.

El diéster (éster de ácido dibásico) se fabrica a través de una reacción de ácido dibásico con alcohol. Las propiedades resultantes pueden ajustarse en función de los tipos de ácido dibásico y alcohol utilizados.

El poliol éster se fabrica a través de una reacción de ácido monobásico con un alcohol polihídrico. Al igual que los diésteres, las propiedades resultantes dependerán de estos dos tipos de constituyentes.

Los PAG se producen mediante una reacción que involucra óxidos de etileno o propileno y alcohol para formar varios polímeros. Se desarrollan varios productos PAG basados en el óxido utilizado, que finalmente influirá en la solubilidad en agua de la base lubricante.

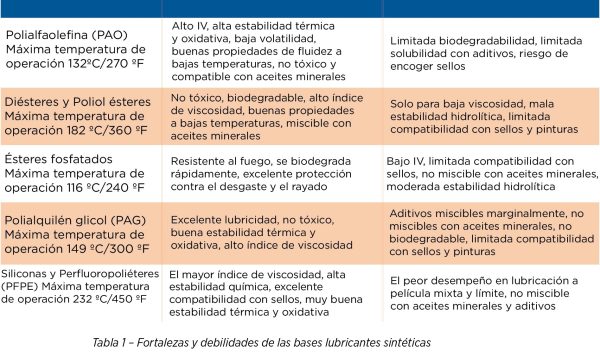

El éster fosfatado se crea a través de una reacción de ácido fosfórico y alcohol, mientras que las siliconas se formulan para tener una estructura central de oxígeno y silicio con cadenas orgánicas unidas a esta. Cada uno de estos sintéticos tiene fortalezas y debilidades específicas, como se muestra en las tablas 1 y 2.

Aplicaciones

En general, los sintéticos pueden proporcionar mayores beneficios cuando se trata de propiedades afectadas por temperaturas extremas, como la estabilidad oxidativa y térmica, que pueden contribuir a una vida útil más extensa. En situaciones en las que el lubricante se encontrará con arranques en frío o altas temperaturas de operación, los sintéticos, como los PAOs, normalmente tendrán un mejor desempeño que los aceites minerales. Las PAOs también exhiben mejores características en relación con la demulsibilidad y la estabilidad hidrolítica, que influyen en la capacidad del lubricante para manejar la contaminación del agua.

Si bien las PAOs son ideales para aplicaciones como aceites de motor, aceites para engranajes, aceites para rodamientos/cojinetes y otras aplicaciones, el aceite base mineral sigue siendo predominante entre las opciones a elegir debido a su menor costo y capacidades de servicio razonables. Con más del 90 por ciento de uso en los mercados industriales y automotrices, el aceite mineral se ha consolidado como la base lubricante más común en la mayoría de las aplicaciones.

El aceite mineral parafínico, que está representado en los Grupos I, II y III, puede ofrecer un índice de viscosidad más alto y un punto de inflamación más alto en comparación con los aceites minerales nafténicos, que tienen puntos de fluidez más bajos y mejor solvencia de aditivos. A pesar de que el aceite nafténico es base mineral, se considera un aceite de Grupo V porque no cumple con los requisitos de API para los Grupos I, II y III.

Las características únicas de los aceites minerales nafténicos a menudo los han convertido en buenos lubricantes para locomotoras, aceites refrigerantes, aceites para compresores, aceites para transformadores y aceites de proceso. Sin embargo, los aceites parafínicos continúan siendo la opción preferida para aplicaciones de alta temperatura y cuando se requiere una vida útil más larga del lubricante.

Los sintéticos a base de ésteres, como los diésteres y los poliol ésteres, tienen ventajas cuando se trata de biodegradabilidad y miscibilidad con otros aceites. De hecho, es común que los diésteres y los poliol ésteres se mezclen con las PAOs durante la mezcla de aditivos para ayudar a aceptar paquetes de aditivos más significativos. Los diésteres y los poliol ésteres a menudo se utilizan como el aceite base para fluidos de compresores, aplicaciones de grasas de alta temperatura e incluso aceites para rodamientos, cojinetes y engranajes. Debido a que se sabe que se desempeñan bien a temperaturas más altas, los poliol ésteres también se han utilizado ampliamente en la elaboración de aceites para turbinas de aviación.

En comparación con otros aceites, los polialquilén glicol (PAG) tienen un índice de viscosidad mucho más alto y buenas características de detergencia, lubricidad y estabilidad oxidativa y térmica. Los PAGs pueden formularse para ser solubles o insolubles en agua y no formar depósitos ni residuos en condiciones de operación extremas. Los PAGs pueden emplearse en varias aplicaciones, como aceites para compresores, fluidos para frenos, aceites para cadenas de alta temperatura, aceite para engranajes corona-sinfín y fluidos para maquinado de metales, así como para aplicaciones con requisitos de grado alimentario, biodegradabilidad o resistencia al fuegote.

Los ésteres fosfatados son principalmente beneficiosos para aplicaciones resistentes al fuego. A menudo se utilizan en los sistemas electrohidráulicos de turbinas de vapor y gas y compresores de aire o gases tipo hidrocarburos, debido a sus propiedades únicas, que incluyen altas temperaturas de ignición, estabilidad a la oxidación y bajas presiones de vapor.

Los sintéticos a base de silicona se usan con poca frecuencia en aplicaciones industriales, pero pueden ser ventajosos a temperaturas extremadamente altas, cuando el lubricante estará en contacto con productos químicos, o cuando trabaja expuesto a radiación u oxígeno. Estos sintéticos tienen un índice de viscosidad muy alto y se encuentran entre las mejores opciones cuando se requiere alta estabilidad térmica y oxidativa porque son químicamente inertes.

Selección de la base lubricante

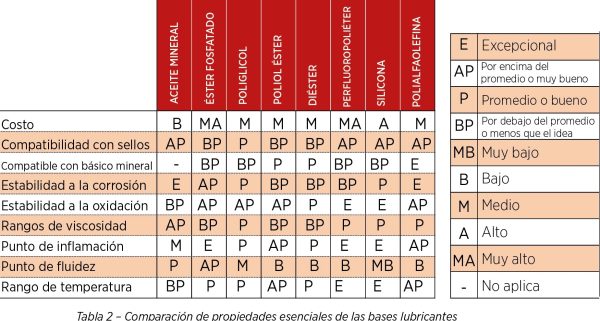

Cuando elija una base lubricante, habrá ventajas y desventajas en las propiedades requeridas para la aplicación. Un ejemplo común es la viscosidad. Una mayor viscosidad proporciona una adecuada resistencia de película, mientras que una menor viscosidad ofrece una mejor fluidez a baja temperatura y un menor consumo de energía. En algunos casos, es posible que prefiera tener un equilibrio entre las dos propiedades para que no haya una afectación demasiado grande en ninguno de los dos lados. La tabla 2 muestra una comparación de las propiedades esenciales para cada base lubricante.

Aunque no es necesariamente importante comprender la forma en que se fabricó un lubricante, es fundamental conocer las opciones disponibles de las bases lubricantes y las ventajas y desventajas que ofrecen. Optimizar su selección de lubricante puede ayudar a reducir las posibilidades de falla de la máquina. Mientras que los sintéticos son justificadamente más caros que el aceite mineral, el costo de la falla de la maquinaria es generalmente mucho más alto. Si el costo es un factor clave en su decisión, asegúrese de elegir sabiamente.

Referencias

- Wright, J. (2009). “Phosphate Ester Fluids – Bene ts and Limitations.” Machinery Lubrication, Vol. 9, ejemplar 6.

- Greaves, M.R. (2013). “Polyalkylene Glycols: Present and Future Applications.” Webinar.

- Jackson, A. (1987). “Synthetic versus Mineral Fluids in Lubrication.” Presentación de apertura de la conferencia International Tribology. Melbourne, Australia.

- Cash, W. (2015). “Understanding the Di erences Between Synthetics.” Machinery Lubrication, Vol. 15, ejemplar 3.

- Fitch, B. (2013). “When Are Mineral Oils Superior to Synthetics?” Memorias de la conferencia Reliable.»Plant.

- Fitch, J.C., Scott, R., & Leugner, L. (2012). “The Practical Handbook of Machinery Lubrication – Cuarta edición.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.