Los lubricantes desempeñan un rol vital en el complejo mundo de la maquinaria. En la industria, a menudo nos referimos a ellos como la sangre de un sistema mecánico, cuya tarea es minimizar la fricción y el desgaste para garantizar un funcionamiento suave. Pero ¿qué pasa cuando decide cambiar el tipo de lubricante utilizado o necesita mezclar diferentes lubricantes?

¿Pueden coexistir armoniosamente o chocarán, provocando problemas de desempeño y posibles daños? Este artículo profundiza en el fascinante mundo de la compatibilidad de los lubricantes y le proporciona el conocimiento necesario para tomar mejores decisiones y con más información para la salud general de su maquinaria.

Entendiendo las razones: ¿Por qué cambiar?

Los usuarios suelen optar por cambiar el tipo de lubricante de su maquinaria por diversos motivos. Entre estos, la búsqueda de un desempeño mejorado adaptado a condiciones operativas específicas, como reducir la fricción, minimizar el desgaste o extender la vida útil de la maquinaria (Rudnick, 2016). Las preocupaciones ambientales también impulsan esta decisión, con un énfasis creciente en los lubricantes amigables con el medio ambiente para alinearse con los objetivos y regulaciones de sostenibilidad (Rudnick, 2016).

Los problemas de compatibilidad entre el lubricante actual y otros componentes de la maquinaria pueden requerir un cambio a una opción más compatible para evitar daños. Los ahorros de costos, impulsados por factores como menores requisitos de mantenimiento o intervalos de servicio extendidos, también pueden impulsar un cambio. Los avances en la tecnología de lubricantes introducen continuamente formulaciones con propiedades mejoradas, lo que incita a los usuarios a actualizarlas para obtener una mejor lubricidad o resistencia a condiciones extremas (Mang, 2018).

Además, las actualizaciones o modificaciones de maquinaria pueden requerir ajustes en la selección de lubricantes para que coincidan con las especificaciones actualizadas. En última instancia, la decisión de cambiar lubricantes es multifacética y está influenciada por las necesidades de desempeño, consideraciones ambientales, requisitos de compatibilidad, factores de costo, avances tecnológicos y consideraciones de maquinaria específicos. La pregunta sigue siendo: ¿cuáles son los riesgos asociados con tal cambio?

Entendiendo a los involucrados: Aceites y grasas

La sinfonía de la maquinaria tocará en armonía cuando cada instrumento toque las notas correctas. La elección entre aceite y grasa para la lubricación de la maquinaria se reduce a su diseño, parámetros operativos y medio ambiente. Cada uno tiene sus puntos fuertes: el aceite destaca por reducir la fricción y el calor, mientras que la grasa destaca por permanecer en su sitio y sellar contra el ingreso de contaminantes.

Los aceites base conforman el cimiento de los lubricantes y determinan su viscosidad, estabilidad térmica y lubricidad. Los aceites base comunes incluyen aceites minerales, aceites sintéticos y aceites vegetales (Rudnick, 2016). Los aceites minerales, derivados del petróleo, se utilizan ampliamente debido a su accesibilidad y compatibilidad con una variedad de materiales.

Los aceites sintéticos, como las polialfaolefinas (PAO) y los ésteres, ofrecen una estabilidad térmica y una resistencia a la oxidación superiores, lo que los hace adecuados para aplicaciones de alta temperatura. Los aceites vegetales, si bien son amigables con el medio ambiente, pueden presentar una deficiente estabilidad oxidativa en comparación con los aceites minerales o sintéticos (Rudnick, 2016).

Las grasas son lubricantes que incorporan espesantes para mejorar su consistencia y propiedades de adherencia. Los espesantes, como el litio, el calcio y la poliurea, se eligen en función de su compatibilidad con la aplicación prevista y otros lubricantes (Mang, 2018).

Las grasas a base de aceite mineral espesadas con litio son versátiles y compatibles con la mayoría de los materiales, lo que las convierte en una opción popular para la lubricación de uso general. Las grasas a base de calcio ofrecen una mejor resistencia al agua, pero pueden reaccionar desfavorablemente con ciertos aditivos. Los espesantes de poliurea brindan un excelente desempeño a altas temperaturas, pero requieren una cuidadosa consideración de la compatibilidad con otras grasas (Mang, 2018).

Consideraciones al mezclar lubricantes

Mezclar lubricantes puede generar resultados impredecibles si no se abordan los problemas de compatibilidad. Algunas consideraciones clave incluyen las compatibilidades del aceite base y el espesante, así como las interacciones de los aditivos.

Es posible que diferentes aceites base no se mezclen bien, lo que provocará una separación de fases o una reducción del desempeño. Es esencial garantizar la compatibilidad entre los aceites base al mezclar lubricantes.

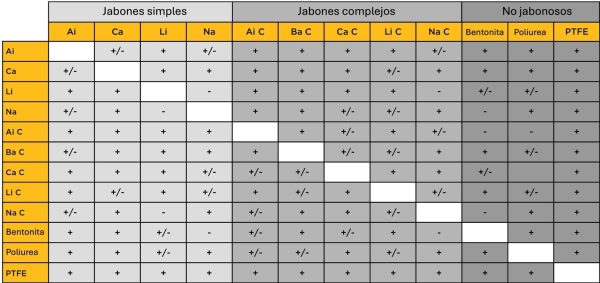

Las grasas con diferentes espesantes pueden presentar incompatibilidad química, lo que resulta en ablandamiento, endurecimiento o pérdida de propiedades lubricantes. Las pruebas de compatibilidad son cruciales antes de mezclar grasas con diferentes tipos de espesantes.

La mayoría de los lubricantes contienen aditivos para mejorar sus propiedades de desempeño. Sin embargo, los aditivos de diferentes lubricantes pueden interactuar negativamente, provocando degradación del desempeño o pérdida de funcionalidad. Las pruebas de compatibilidad deben evaluar la compatibilidad de los aditivos al mezclar lubricantes (Bell, 2017).

Verificación de compatibilidad

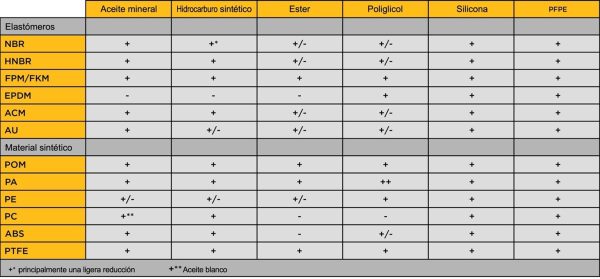

Las tablas disponibles en la industria para verificar las compatibilidades tanto del aceite base como del espesante pueden servir como un primer paso para verificar la probabilidad de que ocurra una reacción indeseable al cambiar lubricantes de diferentes formulaciones químicas. Tanto la compatibilidad del aceite base como la del espesante deben considerarse de forma independiente. A continuación se muestran un par de ejemplos de dichas tablas que puede consultar al considerar un posible cambio.

Además, es importante considerar los materiales presentes en la maquinaria. Los lubricantes pueden influir en los materiales de los sellos, provocando que se hinchen, encojan o se vuelvan quebradizos. Ciertas sustancias químicas no son compatibles con pinturas y recubrimientos que podrían utilizarse en las partes internas para prevenir la corrosión.

Un usuario también puede realizar verificaciones rápidas en campo, consideradas como pruebas puntuales, donde se mezclan pequeñas cantidades de lubricantes, idealmente en un recipiente de vidrio limpio, y se observa su separación, espesamiento o sangrado de aceite. De manera similar, los aceites se pueden mezclar en diferentes proporciones para observar la separación, la turbidez o cualquier otra reacción fácilmente observable, como la formación de sustancias gelatinosas. Estas pruebas no pretenden ser científicas ni definitivas, pero pueden utilizarse en momentos de necesidad desesperada de una verificación rápida.

Aunque estas tablas o verificaciones puntuales son un buen comienzo, se recomienda realizar pruebas de compatibilidad en laboratorio para ayudar a minimizar los efectos de la mezcla de lubricantes, especialmente en aplicaciones críticas donde se debe evitar una parada no planificada por encima de todos los costos. Existen varios métodos que pueden evaluar la compatibilidad del lubricante e identificar problemas potenciales, como:

Pruebas de solubilidad: Las pruebas de solubilidad implican mezclar lubricantes a temperaturas elevadas y observar la separación de fases o turbidez, lo que indica una compatibilidad deficiente. Habitualmente se consideran tres conjuntos de mezclas: 90:10, 50:50 y 10:90 (ASTM International, 2020).

Características de formación de espuma de los aceites lubricantes: Este método de prueba evalúa la tendencia a la formación y estabilidad de espuma de los aceites lubricantes en condiciones específicas. (ASTM Internacional, 2020)

Prueba de desgaste de cuatro bolas: La prueba de desgaste de cuatro bolas evalúa las propiedades de fricción y desgaste de las mezclas de lubricantes, lo que ayuda a evaluar su desempeño en condiciones de carga (Bell, 2017). Esta es una forma rápida y económica de comprobar el desempeño básico de resistencia al desgaste de los lubricantes mezclados.

Espectroscopía infrarroja por transformada de Fourier (FTIR): FTIR analiza la composición química de las mezclas de lubricantes, detectando cualquier cambio o reacción que pueda ocurrir al mezclarlos (Bell, 2017).

Además, para las grasas, las pruebas típicas para establecer la compatibilidad incluyen pruebas de punto de goteo y de penetración trabajada.

La compatibilidad de los lubricantes es un aspecto crítico de la ingeniería de mantenimiento y confiabilidad, ya que garantiza un desempeño óptimo y longevidad de la maquinaria. Comprender las propiedades de los aceites base, los espesantes de las grasas y los aditivos es esencial para seleccionar lubricantes compatibles y evitar efectos perjudiciales en la maquinaria.

Al incorporar métodos de prueba de compatibilidad en las prácticas de gestión de lubricantes, las industrias pueden mitigar los riesgos asociados con la mezcla de lubricantes y mantener operaciones eficientes. Como una última advertencia, cada vez que esté considerando un cambio, un proceso adecuado de lavado y drenaje puede ayudar a mitigar los problemas en el futuro y garantizar que aproveche al máximo el nuevo lubricante que decida usar.

Referencias:

Rudnick, L. R. (2016). Synthetics, Mineral Oils, and Bio-Based Lubricants: Chemistry and Technology (3rd ed.). CRC Press.

Mang, T. (2018). Handbook of Lubrication and Tribology, Volume II: Theory and Design (2nd ed.). CRC Press.

ASTM International. (2020). ASTM D4175 – 13(2020) Standard Terminology Relating to Petroleum, Petroleum Products, and Lubricants.

Bell, J. P. (2017). Compatibility of Grease Thickeners. Machinery Lubrication Magazine.