En algunas aplicaciones es casi imposible que un aceite se mantenga fluido a todas las temperaturas del ambiente. En estas situaciones, se recomienda el uso de un calefactor de aceite. Sin embargo, existen algunos aspectos que deben ser considerados antes de seleccionar o utilizar un calefactor. En algunos casos, estos dispositivos pueden ser contraproducentes tanto para sus máquinas como para sus lubricantes.

Por qué utilizar calefactores

Existen varias razones por las cuales desearía utilizar un calefactor de aceite en sus sistemas. Por ejemplo, si su máquina tiene componentes lubricados por salpique, es muy importante que el aceite permanezca fluido, ya que se requiere de cierta fluidez para que el aceite salpique y lubrique varias partes dentro del compartimiento. A medida que la viscosidad aumenta a temperaturas más bajas, la acción de salpique se ve disminuida, lo que puede dar como resultado el desgaste prematuro de la máquina.

Otros sistemas de lubricación utilizan la circulación del aceite. En este tipo de sistemas, si la viscosidad es demasiado alta, es posible que el aceite no fluya adecuadamente a través de las tuberías o que no se bombee correctamente para lubricar los diferentes componentes dentro del sistema de lubricación de la máquina. En ambos casos, es muy útil que el aceite mantenga la fluidez suficiente para realizar el trabajo requerido dentro de la máquina.

La importancia de la viscosidad del aceite

La viscosidad es una de las principales propiedades a considerar cuando se selecciona un lubricante. Debe seleccionar la viscosidad correcta para tener una película de lubricante correcta a la temperatura de operación. Si una máquina operará en un ambiente muy frio y la temperatura de operación será igualmente muy fría, puede ayudar a mantener la fluidez del aceite utilizando un aceite con un grado de viscosidad más bajo, el cual estará más alineado con la temperatura ambiente.

Para garantizar que el lubricante proporcionará una adecuada película lubricante a todas las temperaturas de operación, también se debe tener en cuenta el índice de viscosidad. El índice de viscosidad es una de medida de cuánto cambia la viscosidad del aceite dentro de un rango determinado de temperatura. Mientras mayor sea el índice de viscosidad, menor será el cambio de viscosidad en ese rango de temperatura. Dependiendo de cuán grande sea el cambio de temperatura, el índice de viscosidad puede ayudar a determinar si se requiere el uso de un calefactor de aceite. Si la viscosidad nunca se incrementa hasta un punto donde el aceite deje de fluir, no será necesario el uso de un calefactor.

Punto de fluidez

Identificar la temperatura a la cual el aceite dejará de fluir no tiene que ser un experimento de ingeniería o increíblemente difícil. Busque una propiedad en particular – el punto de fluidez. Durante la ejecución de esta prueba, una muestra de aceite se enfría gradualmente, midiendo al mismo tiempo su fluidez. Cuando el aceite deja de fluir por cinco segundos, se registra como el punto de fluidez la temperatura observada antes de que el aceite dejara de fluir.

Para máquinas que operan a baja temperatura, el punto de fluidez es muy importante. De ser posible, seleccione un lubricante que tenga un punto de fluidez de al menos nueve grados más bajo que la temperatura ambiente mínima esperada. Esto asegura que el lubricante mantenga la suficiente fluidez a esa baja temperatura para no obstaculizar su movimiento o sus características de salpique.

Ceras

La cera (parafina) es un constituyente del lubricante que afecta su punto de fluidez. Las ceras se encuentran normalmente en las bases lubricantes minerales del Grupo I. Si bien estas contribuyen a que el lubricante tenga un mayor índice de viscosidad, se pueden solidificar y hacer que el lubricante se gelifique a bajas temperaturas. En el proceso de refinación, se toman medidas para remover la mayor cantidad de ceras posibles. Un método es el conocido como desparafinación en frío en donde la base lubricante se mezcla con solventes que ayudan a absorber algunos de los hidrocarburos insaturados, luego se enfría para solidificar las ceras y se filtra para remover la mayor cantidad de ceras posibles. Este proceso se utiliza normalmente en la producción de bases lubricantes Grupo I y II.

Algunas bases del Grupo II y la mayoría de las del Grupo III se someten a un proceso conocido como hidroisomerización catalítica. En este proceso, las cadenas rectas de parafinas normales se rompen y se transforman en cadenas ramificadas, lo que ayuda a disminuir la cantidad de ceras libres y bajar el punto de fluidez. Si el aceite utilizado en la máquina es poco refinado o tienen un aceite básico de baja calidad, el contenido de ceras puede ser lo suficientemente alto, haciendo que el aceite se gelifique mucho más fácil y que tenga un punto de fluidez más alto, haciéndolo un caso típico para utilizar un calefactor.

Depresores del punto de fluidez

Para combatir el problema de solidificación de las ceras, la mayoría de los lubricantes son formulados con un aditivo comúnmente conocido como depresor del punto de fluidez (PPD, por sus siglas en inglés). Este aditivo está comúnmente hecho de compuestos de ceras de naftaleno alquilatadas, polimetacrilatos y ceras de fenoles alquilatados. Como se mencionó anteriormente, cuando el aceite se enfría, los cristales de ceras en el fluido tienden a solidificarse, produciendo la gelificación del aceite y un alto punto de fluidez. Los depresores del punto de fluidez inhiben la aglomeración de esos cristales, manteniendo la fluidez del aceite y disminuyendo su punto de fluidez. Sin embargo, estos aditivos solo trabajan hasta ciertas temperaturas según su formulación y el contenido de ceras en la base lubricante. Una vez que la temperatura desciende por debajo de cierto punto, los depresores del punto de fluidez ya no son capaces de evitar que las ceras se solidifiquen.

Contaminantes

Los contaminantes no solo afectan la viscosidad y la salud general del aceite sino que también impactan en su punto de fluidez. El hollín es un contaminante muy común encontrado en motores diésel que puede incrementar la viscosidad de un aceite. A medida que incrementa la carga de hollín, la viscosidad también se incrementa. Por ejemplo, después de que un motor se detiene por la noche durante el invierno, la concentración de hollín contribuye a disminuir la capacidad del aceite a fluir por la mañana, dando como resultado un retardo en la lubricación del motor.

El glicol es otro contaminante a menudo encontrado en los motores. Al igual que el hollín, el glicol también incrementa la viscosidad del aceite y es uno de los principales culpables de la gelificación de los aceites de motor. Los análisis de rutina del lubricante pueden ayudar a identificar estas dos causas raíz fundamentales de la falla de la máquina y del lubricante. Debido a la propensión de los motores a producir contaminantes, verá frecuentemente motores diésel en ambientes fríos con calefactores de aceite instalados en sus cárteres para mantener el aceite fluido.

Tipos de calefactores

Existen principalmente dos tipos de calefactores a nivel de industria. El primero y probablemente el más común para aplicaciones industriales, es el calentador sumergible (también conocido como calentador de inmersión) equipado con una probeta que se sumerge en el aceite. La longitud de la probeta y su capacidad de calentamiento se basan en la temperatura esperada y la cantidad de aceite en el depósito. Si se utilizan estos tipos de calefactores, deben ser controlados mediante un termostato, ya que pueden calentarse y degradar el aceite que rodea el calefactor. La temperatura debe ajustarse para permitir que el aceite se mantenga fluido pero no tan caliente que pueda causar un oxidación prematura del aceite o una degradación térmica por contacto con superficies calientes. La mayoría de estos calefactores deben sumergirse completamente, de lo contrario, pueden dañarse debido al sobrecalentamiento.

El riesgo de una degradación térmica/oxidativa de un calefactor de inmersión está influenciada por cuatro factores: la temperatura del fluido adyacente, la estabilidad termo/oxidativa del aceite (factores como los tipos de aditivos y bases lubricantes), la viscosidad del fluido (aceites con baja viscosidad tienen menos riesgos) y la temperatura en la superficie del elemento calefactor (vatios del calefactor).

Al inspeccionar el calefactor, cualquier evidencia de depósitos de lodo o carbón sobre la superficie de los elementos del calefactor es una señal que la temperatura de la superficie del calefactor está muy alta. Una buena regla es de máximo 15 vatios por pulgada cuadrada (2.4 vatios por centímetro cuadrado) para aceites con baja viscosidad y/o fluidos circulando a alta viscosidad. Para fluidos estáticos y/o de alta viscosidad, se debe mantener una densidad en vatios máxima de 10 por pulgada cuadrada (1.6 vatios por centímetro cuadrado).

En el mundo automotriz, muchos calentadores se encuentran actualmente fuera del depósito. Trabajan calentando el metal circundante, transfiriendo el calor al aceite para mantenerlo fluido. Estos calefactores también deben ser controlados con termostatos pero tienen un menor riesgo de causar daños térmicos localizados en el aceite, ya que el proceso de calentamiento es principalmente por radiación. La desventaja de estos calefactores es que normalmente requieren más energía y toman más tiempo para ser efectivos.

En mi experiencia trabajando con compresores de refrigeración, descubrí que era común usar este tipo de calefactores para mantener el aceite en movimiento dentro del compresor cuando este se enfriaba. En la industria de calentamiento, ventilación y aire acondicionado (HVAC, por sus siglas en inglés), estos se conocen con el nombre de calefactores de “cárter”. Tienen un elemento calefactor pequeño que envuelve el exterior del compresor. Luego se controlan termostáticamente con un relé para activarse y desactivarse de acuerdo a las condiciones ambientales o de operación.

Cuándo un calefactor de aceite tiene sentido

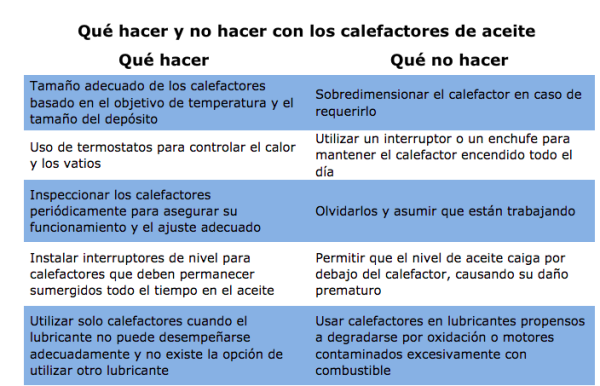

Si bien los calefactores tienen sentido en áreas donde la máquina esta operando en condiciones extremadamente frías, esto no significa que sean adecuados para todas las aplicaciones. No utilice un calefactor de aceite si el aceite en servicio no lo requiere. Si el aceite se mantiene lo suficientemente fluido para moverse y lubricar adecuadamente a todas las temperaturas de servicio, un calefactor solo pondrá un mayor estrés sobre el lubricante, acortando su vida útil.

Adicionalmente, no utilice calefactores si el lubricante tiene problemas crónicos de dilución por combustible, ya que algunos pueden ponerse muy calientes. Corrija la fuente de ingreso al fluido y luego continúe utilizando el calefactor. Además, tenga cuidado con los calefactores en aplicaciones que utilizan un aceite de bajo desempeño o uno que está al final de su vida oxidativa. Un calefactor puede ser el catalizador necesario para llevar el aceite a límites donde se de inicio al proceso de una falla oxidativa.

El seleccionar el lubricante y el calefactor de aceite correcto, puede contribuir a garantizar que su máquina operará bien a todas las temperaturas esperadas. Solo recuerde que los calefactores no son una solución única para todos los problemas que involucran alta viscosidad provocada por el enfriamiento del aceite. Sin embargo, si hace su tarea e inspecciona rutinariamente sus calefactores y el aceite, estos pueden proporcionar tremendos beneficios en su programa de lubricación.

66%

de los profesionales de lubricación utilizan calefactores en sus plantas, de acuerdo a una encuesta reciente realizada en MachineryLubrication.com

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.