Como un conjunto de elementos, los cilindros hidráulicos son tan comunes como las bombas y los motores. De ahí que, si una planta opera con una gran cantidad de sistemas hidráulicos, probablemente los gastos por reparación de cilindros sean una porción muy importante de los costos totales de mantenimiento

A menudo se afirma que el 25 por ciento de las fallas mecánicas de los equipos están relacionadas con el diseño. En lo que respecta a los cilindros hidráulicos, esto sugiere que uno de cada cuatro no está diseñado adecuadamente para la aplicación en la cual se encuentran operando. Esto no significa que el cilindro no desempeñará el trabajo que le fue requerido; lo hará, pero no con una vida útil aceptable. Si un cilindro en particular requiere de frecuentes reparaciones, se deben investigar uno o más de los siguientes problemas relacionados con el diseño.

Vástagos Doblados

Los dobleces de los vástagos de los cilindros pueden ser causados por un diámetro insuficiente del propio vástago, la resistencia del material, el montaje incorrecto del cilindro o una combinación de los tres. Una vez doblado el vástago, se generan cargas excesivas en el sello del vástago, lo que resulta en una falla prematura del mismo.

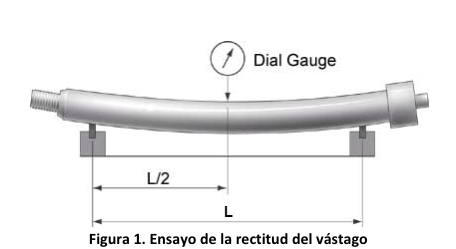

La rectitud del vástago debe ser verificada siempre que se repara un cilindro. Para evaluar la rectitud, coloque el vástago sobre dos rodamientos y mida la desviación con un comparador de carátula. Coloque el vástago de tal manera que la distancia entre los rodamientos sea lo más larga posible (L), luego mida la desviación en el punto medio entre los dos rodamientos (L/2).

El vástago debe estar tan recto como sea posible, sin embargo se considera aceptable una desviación de 0.5 milímetros por metro lineal. Para calcular la desviación máxima permisible (medida en L/2) utilice la siguiente fórmula:

Desviación máx. (mm) = 0.5 x L ÷ 1,000

Donde L es igual a la distancia entre los rodamientos en milímetros

Por ejemplo, si la distancia entre los rodamientos en de 1.2 metros, la máxima desviación permisible medida en L/2 sería 0.5 x 1,200 ÷ 1,000 = 0.6 mm.

Si un vástago está doblado, la carga actual sobre el vástago debe ser evaluada contra la carga permisible sobre el vástago basada en arreglo del montaje del cilindro y la resistencia a la tracción del material del vástago. Las formulas y procedimientos para esta evaluación se encuentran disponibles en www.IndustrialHydraulicControl.com. Si la carga actual excede la permisible, se debe fabricar un vástago nuevo con material que posea una mayor tensión a la tracción y/o incrementar el diámetro del vástago para prevenir que este se doble cuando esté en servicio.

Dilatación de los Cilindros

La dilatación de los tubos de los cilindros normalmente es causada por un espesor de pared insuficiente y/o una baja resistencia del material para la presión de operación del cilindro. Una vez que el tubo se dilata, se pierde la tolerancia entre el sello del pistón y el de la pared del cilindro, lo que origina que fluido a alta presión pase a través del sello. Este fluido a alta velocidad puede erosionar el sello, y el calentamiento localizado causado por la caída de presión a través del pistón reduce la vida útil del sello.

Pruebas para Evaluar la Integridad del Cilindro

La forma tradicional para evaluar la integridad de los sellos del pistón en un cilindro de doble acción es presurizando el cilindro al final de su carrera y medir cualquier fuga que ocurra a través del sello.

Esta prueba es conocida como el ensayo de fugas al final de la carrera del pistón.

La mayor limitación de este ensayo es que generalmente no revela la dilatación del cilindro, causada por la formación de un aro de presión como resultado de un mal cálculo del espesor de la pared del cilindro o una reducción de la pared causado por un bruñido excesivo. La forma ideal de medir la dilatación del tubo del cilindro es realizando el ensayo de fugas por los sellos del pistón a la mitad de la carrera. Una desventaja de este procedimiento es que la fuerza desarrollada por el cilindro debe ser mecánicamente resistida, lo cual, en el caso de cilindros de elevada presión y diámetros grandes, es impráctico.

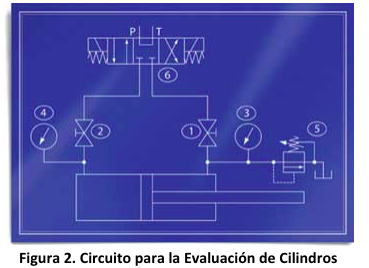

Sin embargo, puede realizarse hidrostáticamente un ensayo de fugas a mitad de carrera usando el efecto de intensificación. El circuito necesario para este ensayo se muestra en la figura 2.

Intensificación de la Presión

La fuerza generada por un cilindro hidráulico es producto de la presión y el área (F = p x A). En un cilindro convencional de doble acción, el área efectiva, y de ahí la fuerza producida en el lado del pistón y en el lado del vástago dentro del cilindro, son desiguales. De ahí se deduce que si el lado del vástago del cilindro tiene la mitad del área efectiva del lado del pistón, se producirá la mitad de la fuerza del área del pistón para la misma cantidad de presión.

La ecuación F = p x A puede ser transformada a p = F/A: esto es, que la presión es igual a la fuerza dividida por el área. Para que el lado del vástago del cilindro pueda resistir la fuerza desarrollada en el lado del pistón, con solamente la mitad del área, la presión requerida necesita se multiplicada por dos. Esto significa que si el lado del pistón es presurizado a 3,000 psi, se requiere una presión de 6,000 psi en el lado del vástago para producir una fuerza igual, lo cual explica por qué ocurre una intensificación de la presión en un cilindro de doble acción.

Si por alguna razón se presuriza el lado del pistón en un cilindro de doble acción y al mismo tiempo se le impide al fluido salir desde el lado del vástago, la presión se incrementará en el lado del vástago hasta que las fuerzas se equilibren o el cilindro fallará catastróficamente. La intensificación de la presión en un cilindro de doble acción es un fenómeno peligroso y el concepto debe ser completamente entendido cuando se evalúan cilindros hidráulicos utilizando el siguiente procedimiento:

- Asegure el cilindro con sus puertos de servicio hacia arriba

- Llene ambos lados del cilindro a través de sus puertos de servicio con un fluido hidráulico limpio

- Coloque válvulas de bolas (1) y (2), indicadores de presión (3) y (4), válvulas de alivio (5) y válvulas control direccional (6) como se indica en la figura 2.

4. Con las válvulas de bola (1) y (2) abiertas, accione el cilindro usando la válvula de control direccional (6) varias veces hasta eliminar todo el aire contenido en ambos lados del cilindro – tenga cuidado de no recalentar el cilindro (volverlo un motor diesel).

5. Coloque el vástago del pistón a mitad de carrera y cierre la válvula de bola (2)

6. Con el ajuste de la válvula de alivio (5) retirado, direccione el flujo hacia el lado del vástago del cilindro

7. Incremente la presión de ajuste en la válvula de alivio (5) hasta que la presión nominal del cilindro se vea en el indicador (3)

8. Cierre la válvula de bola (1) y centre la válvula de control direccional (6). Nota: se asume que la unidad hidráulica utilizada en el ensayo tienen su propia válvula de protección de sobrepresión

9. Registre las presiones respectivas en los indicadores (3) y (4) y monitoree cualquier cambio en el tiempo

Si la relación del área efectiva entre el lado del pistón y el lado del vástago del cilindro es de 2:1, y si el lado del vástago del cilindro ha sido presurizado a 3,000 psi, el indicador (4) en el lado del pistón debe señalar 1,500 psi. Si la presión diferencial a través del sello del pistón no se mantiene, es indicativo de un problema en el sello del pistón y/o en la camisa del cilindro.

Bajo ninguna circunstancia se debe dirigir el fluido hacia el lado del pistón con la válvula de bola (1) cerrada, ya que se corre el riesgo de que el cilindro falle y puedan provocarse lesiones al personal. Cuando realice este u otro ensayo hidrostático (presurizado), utilice siempre equipo de protección personal.

Insuficiente Área de Contacto

Si las áreas internas de contacto en el sello y en el pistón no son suficientes para soportar la carga torsonial transferida al cilindro, se creará una carga excesiva sobre el sello del vástago y del pistón. Esto da lugar a una deformación y en última instancia a una falla prematura de los sellos.

Acabado del Vástago

La superficie de acabado del vástago del cilindro puede tener un efecto dramático sobre la vida de los sellos del vástago. Si la rugosidad de la superficie es muy baja, la vida del sello se puede reducir por una lubricación inadecuada. Si la rugosidad es muy alta, el ingreso de contaminantes es mayor y esto puede generar un nivel inaceptable de fugas.

En el contexto de extender la vida útil de los cilindros, considere la superficie del vástago del cilindro como superficie de desgaste a ser lubricada y en consecuencia trátela de esa manera. En algunas aplicaciones, se puede incrementar la vida útil del vástago y de sus sellos mediante el uso de un tratamiento alterno sobre la superficie del vástago, con propiedades mecánicas superiores al cromado duro galvanizado, como por ejemplo el nitrado negro o el rociado del metal con combustible oxigenado a alta velocidad (HVOF). La instalación de una cubierta para proteger la superficie del vástago y sus sellos de daños por impactos y de la contaminación pueden brindar beneficios similares en cuanto a la extensión de la vida útil.

¿Reparar o Rediseñar?

No todos los cilindros hidráulicos son hechos de la misma manera. Así que si un cilindro está sujeto a fallas recurrentes, es muy probable que se requiera diseñar modificaciones para romper el círculo de fallas y reparación.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.