¿Alguna vez ha visto a un mecánico abrir una caja de herramientas que solamente tenía una llave inglesa, o a un carpintero con una caja de herramientas que contiene solamente un tipo de sierra? Estas personas, que deben considerarse verdaderos profesionales, reúnen grandes colecciones de herramientas para poder completar adecuadamente una tarea o trabajo.

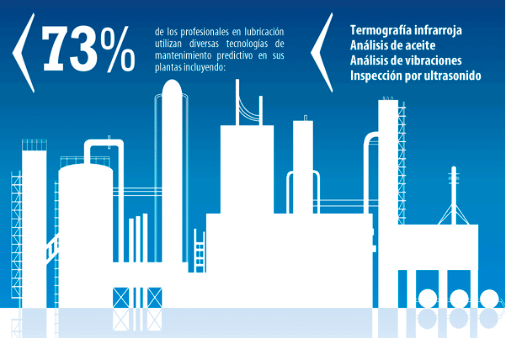

De manera similar, la caja de herramientas para las inspecciones de un profesional de mantenimiento predictivo (PdM) debe integrar diversas opciones, incluyendo termografía, análisis de corriente del motor eléctrico, vibraciones, análisis de aceite y ultrasonido, así como inspecciones sensoriales (visuales, táctiles y acústicas).

La experiencia en campo ha demostrado que combinando apropiadamente estas técnicas y relacionando los resultados de las diferentes opciones de inspección, estos profesionales pueden crear una solución sinérgica. Este enfoque es mucho más completo que uno basado en un único ensayo o en varios métodos no integrados de inspección. Este artículo explorará cómo estas tecnologías y herramientas pueden trabajar juntas para lograr mucho más que cuando se implementan de manera independiente.

Termografía

El calor es a menudo un síntoma de falla o mal funcionamiento. Una cámara termográfica puede obtener rápidamente un perfil de temperatura multipunto que puede ser fácilmente evaluado. Esta inspección se puede realizar con poca o ninguna interrupción de las operaciones de la planta. Cuando se utiliza como una herramienta de evaluación como parte de una inspección diaria o semanal, con frecuencia puede ser el primer método en evidenciar la falla de un componente.

Ultrasonido

Estos instrumentos generalmente captan sonidos en el rango de 20 a 100 kHz y los convierten en señales, ya sean auditivas o visuales, que pueden ser interpretadas por un técnico. Estas altas frecuencias son las frecuencias exactas generadas por cojinetes gastados o con lubricación deficiente, equipo eléctrico dañado, válvulas con fugas, etc. También puede ser una buena manera de detectar la falla inminente de una máquina antes de que sea catastrófica.

Análisis de corriente del motor

En el caso de los motores eléctricos, el espectro inicial puede ser medido y registrado para compararlo y analizarlo con respecto al tiempo. En sus inicios, se empleaba principalmente para detectar problemas en las barras del rotor, pero hoy en día, con espectros demodulados, la tecnología se puede utilizar para identificar problemas en transmisiones por correas (bandas) y acoplamientos, a través de líneas de base y de tendencia.

Análisis de vibraciones

En su forma más simple, el análisis de vibración es una medida del desplazamiento en el tiempo. Mediante la medición de desplazamiento, velocidad o aceleración, se puede obtener una idea de fallas de rodamientos, desbalanceo, desalineación, desgaste, holgura, etc.

Análisis de lubricante tu texto de cabecera

El lubricante se considera el elemento vital de la maquinaria. De la misma manera en que un médico evalúa su salud a través de un análisis de sangre, el especialista de monitoreo de condición lo puede hacer para evaluar la salud de la máquina. El análisis de lubricante se puede dividir en tres categorías principales: salud del lubricante, salud de la máquina y contaminación. Cada prueba que se realiza en una muestra de lubricante puede clasificarse en alguna de estas áreas.

Análisis sensorial

Mientras que algunas inspecciones visuales o audibles requieren interpretación, muchas son intuitivas y solamente implican un sistema para gestionar y actuar sobre la información. La mayoría de los operadores y técnicos están familiarizados con la maquinaria que mantienen y hacen funcionar; por lo tanto, son conscientes de los sonidos «normales» de la máquina y están calificados para identificar condiciones inusuales.

La capacidad de verificar una falla con más de una tecnología es parte de cualquier robusto programa de mantenimiento predictivo. Esto no solamente asegura la validez de la falla, sino que también ayuda a hacer una recomendación de reparación más exacta y más precisa. La importancia de verificar con una segunda técnica nunca es más evidente que cuando esta implica el paro de un componente crítico de una máquina, para su reparación. Por ejemplo, considere los siguientes escenarios:

La termografía infrarroja y el análisis de vibraciones

Al hacer una inspección de rutina de un panel eléctrico ubicado en un mezanine, un técnico notó una pequeña, pero clara señal anómala de calor en la dirección de un componente más pequeño a nivel del piso. Tras una inspección a nivel del piso, el técnico descubrió una anomalía en el acoplamiento entre un pequeño motor y una bomba. Fue capaz de detectar el problema mediante una exploración rápida a más de 10 metros de distancia.

La temperatura aparente en el acoplamiento no era muy alta, pero fue lo suficiente con respecto a las temperaturas del motor y de la bomba para que el técnico sospechara. Se realizó un estudio de cámara lenta utilizando una lámpara estroboscópica y sincronizó su frecuencia de acuerdo con las revoluciones por minuto del eje. Esto esencialmente «congeló» el eje para la inspección. Las dos mitades del acoplamiento, que estaban unidas por tornillos de sujeción, parecían estar en contacto entre sí. En este punto, el análisis de vibraciones detectó que existía holgura mecánica y desalineamiento.

Durante un paro programado, se detuvo la bomba para desmontar e inspeccionar todo el conjunto. Cuatro de los ocho tornillos estaban seriamente dañados, permitiendo que las mitades del acoplamiento hicieran contacto, produciendo vibración y calor excesivo. Se instaló un nuevo acoplamiento con sus tornillos y la bomba fue puesta de nuevo en servicio.

En este caso, la termografía infrarroja se utilizó como una herramienta de detección, mientras que se empleó un análisis de luz estroboscópica, inspecciones sensoriales y análisis de vibraciones para validar la falla potencial, la cual habría pasado desapercibida si solamente se hubiese utilizado termografía.

Termografía, análisis de vibraciones y análisis de aceite

Durante una ruta de termografía de rutina, se encontró que el rodamiento del lado libre de un motor eléctrico grande lubricado conaceite estaba operando 15 grados más caliente que en lastomas anteriores. El análisis del espectro de vibración no mostró nada fuera de lo común en los datos de los seis meses previos. Una muestra de aceite reveló un aumento en la viscosidad de más de 100 por ciento. El análisis de aceite también indicó signos de contaminación cruzada entre diferentes tipos de lubricantes, con base en el análisis de elementos metálicos (aditivos). Se determinó que se había añadido aceite incorrecto durante el último relleno. Para corregir el problema, se drenó el aceite del motor, se lavó el alojamiento y se rellenó con el lubricante adecuado.

Termografía, análisis de vibraciones y análisis de corriente del motor

Durante una inspección de termografía de rutina, un técnico determinó que un motor estaba funcionando a una temperatura excesivamente alta. El motor de 7.5 HP potencia acciona una bomba de refrigerante en el centro de maquinado responsable de la producción de un componente clave en la planta de montaje. La falla aparentemente insignificante de esta bomba de refrigeración, podría causar una parada de toda la planta.

El programa de PdM de la planta incluye una amplia variedad de tecnologías de mantenimiento predictivo/preventivo. Se generó una orden de trabajo para efectuar otro análisis y determinar si la causa de la falla era eléctrica o mecánica.

Inicialmente, el análisis de corriente del motor confirmó que el motor y el cableado probados eléctricamente estaban bien, y el análisis de vibraciones identificó una falla en un rodamiento del motor. Un monitoreo continuo permitió que el motor pudiera operar hasta el siguiente paro programado, cuando fue sustituido. Después de la sustitución e instalación del motor, un nuevo escaneo termográfico confirmó que el nuevo motor estaba operando dentro de los parámetros normales. Un análisis de costo realizado después de este incidente mostró un retorno del 100 por ciento de la inversión para todos los instrumentos utilizados.

Ultrasonido, termografía y vibraciones

Cuando se utilizan conjuntamente, estas tecnologías pueden emplearse en una amplia variedad de aplicaciones, incluyendo la detección de fugas en sistemas de presión y vacío, inspección de rodamientos, detección de fugas en válvulas, inspecciones de trampas de vapor, detección de efecto corona, detección y seguimiento de arcos en el equipo eléctrico, detección de cavitación en bombas, comprobación de la integridad de los sellos y juntas en los transformadores, etc.

Los técnicos pueden utilizar fácilmente la termografía infrarroja y el análisis de ultrasonido para inspeccionar las válvulas de vapor. En primer lugar, toque los lados aguas arriba y aguas abajo de la válvula con la sonda de contacto de un sensor ultrasónico. El vapor que pasa a través de una válvula con fugas produce turbulencia y se puede escuchar a través de auriculares como un sonido de gorgoteo o murmullo. Un bloqueo efectivo no emitirá ningún sonido. Dado que una fuga en una válvula en un sistema de vapor generará una lectura de temperatura más alta aguas abajo, puede utilizarse a termografía para detectar la anomalía térmica a lo largo de la tubería y confirmar el análisis.

El calor puede ser un buen indicador de una fuga en una válvula hidráulica. Las fuerzas de fricción del fluido pasando a través de una fuga pueden producir calor como subproducto. Esto ha sido muy útil en las inspecciones de aeronaves. Sin embargo, no todas las fugas en una válvula hidráulica van a generar calor, ya que la proximidad de las válvulas en ciertas configuraciones puede producir un diagnóstico inexacto debido a la transferencia de calor o sonidos que causan interferencia.

Este proceso de inspección puede auxiliarse con la incorporación del análisis ultrasónico con la termografía infrarroja. Una válvula que está fugando emitirá un sonido más fuerte aguas abajo. Al comparar los resultados del análisis termográfico con las lecturas ultrasónicas aguas arriba y aguas abajo, se puede hacer rápidamente un diagnóstico positivo.

Ultrasonido y termografía en el nombre de la seguridad

Los técnicos pueden usar ultrasonido para detectar el efecto corona, así como para la detección y seguimiento de arcos. El ultrasonido puede detectar fallas a través de pequeñas aberturas o juntas de las puertas en los gabinetes de conmutación, sonidos que emiten los bujes, barras y aislantes a través de la carcasa de transformadores llenos de aceite. Los sensores parabólicos altamente sensibles pueden aislar las fallas eléctricas en las líneas de transmisión y distribución de alta tensión a distancias de más de 50 metros.

Tenga en cuenta que el efecto corona y los arcos no se detectan por termografía si los sistemas eléctricos tienen un potencial de menos de 240 kilovoltios y que la detección ultrasónica puede encontrar fallas eléctricas en sistemas muy por debajo de este umbral. Esto demuestra que la industria de inspección y seguridad necesita adoptar técnicas de termografía y ultrasonido.

Por ejemplo, en un caso se utilizaron termografía y ultrasonido para inspeccionar 15 paneles rectificadores de 13.8 kilovoltios durante una inspección de rutina con los paneles cerrados. La termografía no detectó anomalías de temperatura a través de los paneles cerrados. Sin embargo, se detectaron niveles significativos de ultrasonido en la esquina inferior derecha de uno de los paneles. Tenga en cuenta que muchos técnicos emplean solamente la termografía para identificar problemas rápidamente en los paneles.

Varios técnicos eléctricos calificados pudieron escuchar de forma segura la señal, identificarla como la de un interruptor y tomar una acción definitiva. Se removió el interruptor de vacío, se aplicó corriente directa y se reveló la falla. La intervención evitó la pérdida de energía eléctrica, el paro del sistema de aire comprimido de la planta y posibles lesiones al personal por fuego o descarga eléctrica. Desde entonces, se añadió la inspección por ultrasonido como parte del programa de mantenimiento preventivo, que regularmente se hacía solamente por termografía.

Si bien todas estas tecnologías se pueden utilizar individualmente, la ventaja de utilizar múltiples tecnologías es que los problemas pueden identificarse por diagnostico cruzado y las decisiones de hacer o posponer las reparaciones se pueden hacer con mayor confianza. El éxito vendrá a aquellas organizaciones que tienen una plantilla versátil, con experiencia en diversas ramas de ingeniería y con formación y certificación en diversas tecnologías de mantenimiento predictivo.

El retorno de la inversión es claramente positivo y sustancial, proporcionando a los responsables de la administración y adquisición de recursos los datos que justifiquen la compra de las herramientas diversificadas que definen al moderno profesional de mantenimiento predictivo.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.