Sea específico con los problemas relacionados con la lubricación para incrementar la confiabilidad y lograr la excelencia en lubricación.

En un intento por racionalizar y las actividades de mantenimiento, muchas organizaciones de manufactura y procesos están lanzando activamente programas de mantenimiento centrado en confiabilidad (RCM, por sus siglas en inglés). La metodología de RCM orienta las decisiones de asignación de recursos para asegurar que las actividades de mantenimiento y objetivos de confiabilidad estén estrechamente alineados. A su vez, estos objetivos de confiabilidad están alineados con los objetivos de la organización tales como maximización de las utilidades y patrimonio de los accionistas, seguridad, impacto ambiental, etc., para una óptima operación.

Una herramienta importante del RCM es el análisis de modo y efecto de falla (FMEA, por sus siglas en inglés). A diferencia del análisis de causa raíz de falla (RCA, por sus siglas en inglés) el cual es utilizado para analizar la falla después de que esta ha ocurrido, el FMEA es un proceso sistemático utilizado para identificar modos potenciales de falla y su efecto antes de que la falla ocurra. En la realidad, RCA y FMEA trabajan en forma conjunta. RCA prepara el escenario para el FMEA, lo que a su vez produce un plan para implementar acciones adecuadas de mantenimiento. RCA está limitado en el sentido de que debe producirse una falla para que pueda ser aplicado, lo que resulta muy costoso para sistemas críticos. Es más práctico estimar por adelantado los modos potenciales de falla y sus consecuencias, o simular una falla en una situación experimental, que esperar a que se produzca la falla antes de que se haya implementado un plan de mantenimiento

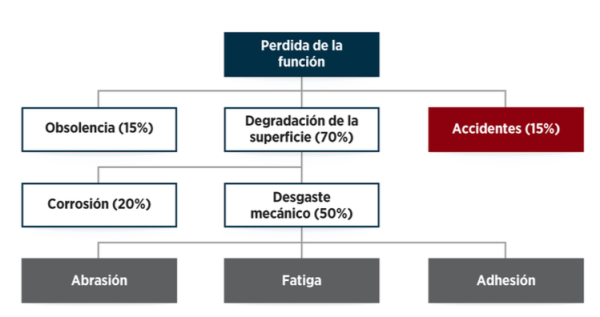

El profesor emérito del MIT Ernest Rabinowickz estima en su libro, Fricción y Desgaste de los Materiales, que cerca del 70% de los casos en donde los equipos pierden su utilidad, el desgaste y la corrosión son las causas principales de la degradación de las superficies (ver Figura. 1). Expertos en la industria generalmente concuerdan en que entre el 40 y el 75% de todo el desgaste en equipos industriales está relacionado de alguna forma con la lubricación, haciéndola responsable de entre un 25 y un 50% de la pérdida de utilidad de los equipos industriales. A pesar de la prevalencia de las fallas relacionadas con lubricación, la manera en que estas son típicamente documentadas en las plantas es muy informal. Por ejemplo, una repentina pérdida de volumen de lubricante causada por vibración en el tapón en el puerto de drenado y el relleno del sistema con el lubricante equivocado pueden ser catalogados generalmente como una falla en lubricación. Mientras que ambas pueden afectar significativamente la lubricación, los mecanismos mediante los cuales los equipos alcanzan este estado de falla no son comparables. También hay que señalar que las fallas de lubricación son a menudo mal diagnosticadas como falla de rodamientos, bombas, etc., cuando en realidad estos son síntomas de fallas, no las causas. Cuando se identifica correctamente que la falla es por lubricación, la naturaleza de esta falla no es lo suficientemente clara como para ser de utilidad. El FMEA es una excelente herramienta de análisis inductivo que añade precisión para identificar las fallas por lubricación y permite a los administradores de los activos anticipar y planear para ellos estrategias de mantenimiento rentables.

Figura 1. “Entre el seis y el siete por ciento (USD $795,000 millones*) del producto interno bruto (PIB) se requieren sólo para reparar el daño causado por desgaste mecánico”. Profesor Ernest Rabinowicz (MIT)

La metodología del FMEA

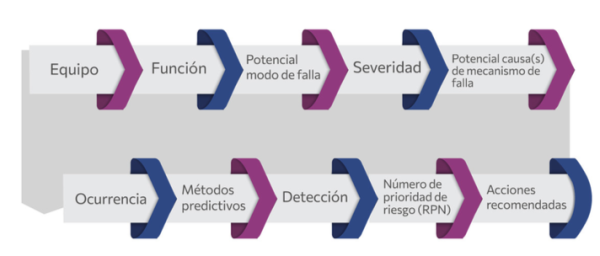

La metodología del FMEA no es nueva; sin embargo, es nueva cuando se aplica en la optimización del mantenimiento. Los diferentes componentes y etapas del proceso básico de FMEA se describen a continuación y se ilustran en la figura 2.

Figura 2.- El proceso del FMEA

- Enumere los equipos a nivel de sistema y/o subsistema. El grado en que uno desee descomponer el sistema hacia abajo dependerá de la criticidad de la operación. En general se aconseja iniciar a un alto nivel e ir descendiendo según sea necesario más adelante en el proceso. ología del FMEA no es nueva; sin embargo, es nueva cuando se aplica en la optimización del mantenimiento. Los diferentes componentes y etapas del proceso básico de FMEA se describen a continuación y se ilustran en la figura 2.

- Identifique la(s) función(es) que cumple el equipo para lograr los objetivos de la organización. Por ejemplo, en una operación de estampado, una prensa hidráulica (equipo) debe estampar el material (función) para que la organización logre sus objetivos comerciales.

- Identifique los modos potenciales de falla. Una falla de la bomba es una manera, o modo, en que una prensa hidráulica falla en desempeñar su función de diseño. Típicamente, se invierte mucho tiempo en diferenciar lo que es una falla funcional de una falla técnica. Los accionistas de la organización a menudo tienen diferentes puntos de vista sobre lo que se define como un estado de falla. Por ejemplo, supongamos que un individuo adquiere un auto deportivo cuya publicidad indica que puede alcanzar una velocidad de 250km/h. En una visita a una pista de pruebas el orgulloso propietario se da cuenta de que su vehículo sólo es capaz de alcanzar los 230 km/h. Técnicamente el vehículo ha fallado. Funcionalmente, el vehículo sólo habrá fallado si viaja a velocidades por encima de los 230km/h, lo cual es un requisito de buena fe para el vehículo.

- Enumere los efectos potenciales de la falla. Diferentes modos de falla tendrán diferentes efectos en la organización. Si la bomba hidráulica se rompe, esta cesa su función por completo. Si la bomba se desgasta con el tiempo causando que su e ciencia volumétrica decline, la operación puede volverse lenta o puede requerir mayor energía para completar en mismo nivel de trabajo de una bomba funcionando correctamente.

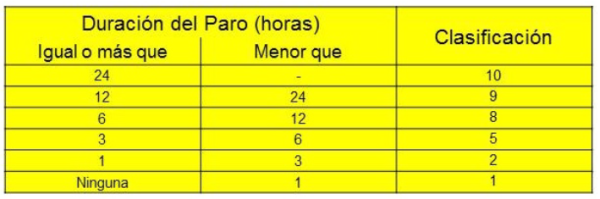

- De na el nivel de la severidad. Con la finalidad de comparar y priorizar, es necesario asignar un nivel de severidad a la falla por cada ocurrencia. Esto se re ere al impacto relativo de la falla sobre la operación con respecto a los costos por paro por hora y por duración esperada, costos de reparación, costos por lesiones del personal, costos por limpieza del ambiente, etc. La severidad de la falla suele ponderarse entre uno y diez, siendo uno la menos severa y diez la más severa. Cada organización tiene una definición para lo que es un periodo de paro corto o largo. Generalmente, operaciones en serie son más sensibles a los paros de producción que las operaciones donde múltiples máquinas cumplen la misma función (paralelo), y la pérdida de una máquina representa sólo la pérdida de una fracción de la producción total. Existen varias maneras de obtener un nivel de severidad para cada modo de falla, pero para aplicaciones industriales, el enfoque del consenso ha demostrado ser costo efectivo. La figura 3 muestra un nivel de severidad basado en la duración del paro producido por un evento de falla.

Figura 3. Ejemplo de clasificación de severidad

6. Defina los mecanismos potenciales de falla. Algunas veces llamados “funciones forzadas”, los mecanismos de falla son el por qué un modo de falla particular ocurre, o la causa raíz subyacente de una falla. Por ejemplo, el mecanismo de falla por cavitación puede producir el modo de falla de la bomba, que puede detener o disminuir la producción.

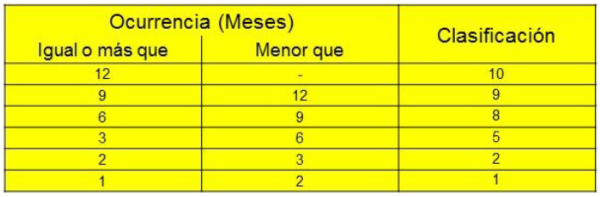

7. Asigne un nivel de ocurrencia para cada mecanismo de falla. De nuevo, usando la escala de uno a diez, (uno siendo el menos frecuente y diez el más frecuente), estime la probabilidad de ocurrencia de cada mecanismo de falla. La figura 4 es un ejemplo de un sistema usado para estimar la frecuencia de falla.

Figura 4. Ejemplo de clasificación de ocurrencia

8. Identifique técnicas predictivas. Alertas tempranas permiten disminuir el impacto de una falla al permitir administrar la programación de los paros, tener las piezas de repuesto y suministros a la mano y la lista del personal con las habilidades requeridas para implementar las acciones correctivas. Enumere las técnicas mediante las cuales se pueden detectar las diferentes fallas.

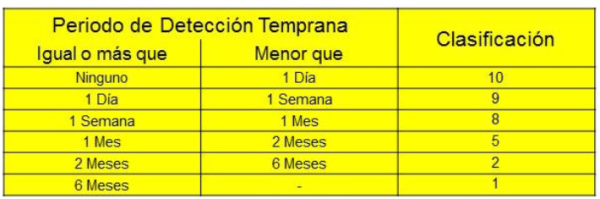

9. Asigne un nivel de detección para cada modo/mecanismo de falla. De nuevo usando la escala de uno a diez (uno el más largo, diez el más corto), evalúe la eficacia de los sistemas de detección temprana utilizadas (p.e.: análisis de lubricante, vibraciones, etc.). La figura 5 es un ejemplo de una tabla donde se indican valores para periodos de alertas de detección.

Figura 5. Ejemplo de clasificación de detección temprana

10. Asigne un Número de Prioridad de Riesgo (RPN, por sus siglas en inglés). El RPM se calcula multiplicando el nivel de seguridad por el de ocurrencia por el de detección (Severidad x Ocurrencia x Detección = RPN). El RPN valora la importancia de cada falla funcional potencial sobre una escala de uno a 1000, siendo uno la más baja prioridad y 1000 la más alta. Si bien esta metodología es pseudo-cuantitativa, es efectiva para los propósitos de comparación y priorización. Dado que está basada en el número de entradas que se producen utilizando el consenso, el RPN obtenido está basado también en el consenso.

11. Identifique las acciones de mantenimiento a recomendar. Basados en la naturaleza e importancia de los diferentes modos y mecanismos de falla, el costo de implementar las técnicas y tecnologías de detección y el RPN, recomiendan el uso de acciones de mantenimiento. Estas pueden ir desde modificar la maquinaria hasta procedimientos de inspección.

El FMEA de lubricación

Para la mayoría de los sistemas mecánicos, el ingeniero de confiabilidad debe definir al lubricante como un componente crítico del sistema, ya que no existe ningún sistema que pueda compartir la función del lubricante ni reemplazarla a menos que el sistema principal no se dañe. Del mismo modo, una falla de lubricación puede producir efectos secundarios en otros componentes del sistema. Debido a la naturaleza crítica del lubricante y la frecuencia con la cual las fallas mecánicas se relacionen con el sistema de lubricación, el término “falla de lubricación” debe ser de nido con mayor precisión en el proceso de FMEA para poder darse cuenta de los beneficios completos del RCM.

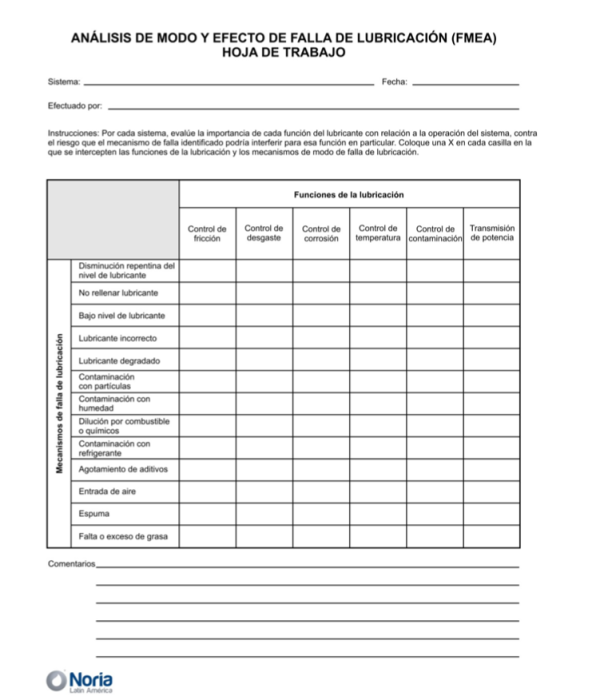

El proceso de FMEA en la lubricación comienza con una evaluación específica de las funciones del lubricante relacionadas con cada equipo (ver figura 6), junto con una valoración de los mecanismos de falla que pueden impedir la efectiva funcionalidad de la lubricación. Utilice la hoja de la figura 7 para ejecutar el siguiente proceso:

Figura 6.- El proceso del FMEA

Figura 7. Hoja de trabajo para valoración del impacto en el sistema por la lubricación

- Defina las funciones que el lubricante debe desempeñar en cada una de las máquinas bajo estudio (estas funciones están definidas en la parte superior de la tabla en la Figura 7)

- Identifique los mecanismos de falla específicos relacionados con la lubricación que puedan impedir la operación funcional de la máquina (estos mecanismos de falla están descritos en la columna mecanismos de falla por lubricación.

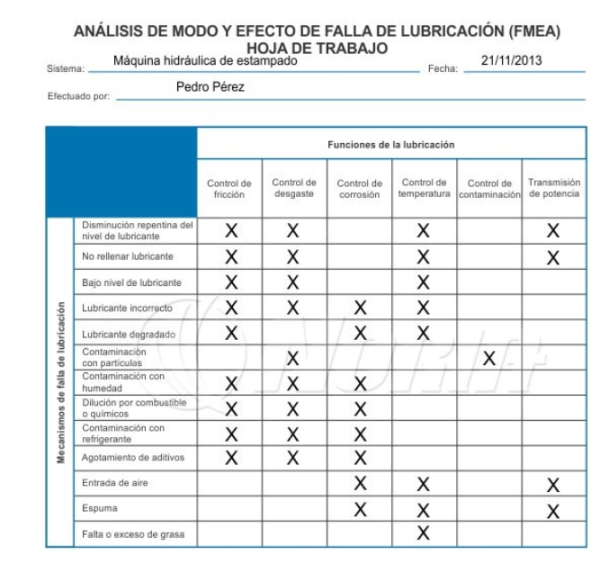

Figura 8.- Llenado de la hoja de trabajo del FMEA de lubricación

3. Coloque un X en aquellos recuadros donde se intersectan la función de la lubricación y el mecanismo de falla por lubricación para una máquina en particular. Por ejemplo, la degradación del lubricante no puede disminuir la funcionalidad de transferir potencia y trabajo de un sistema de lubricación de cojinetes porque esta función es específica de las máquinas hidráulicas.

4. En las causas, o mecanismos de falla, identifique las fallas específicas relacionadas con la lubricación que son la causa raíz subyacente de los modos de falla que llevan a la pérdida de la funcionalidad del sistema. Por ejemplo, el mecanismo de falla específico de lubricación “la contaminación con partículas induce a una pérdida en la función de transferir potencia y trabajo” puede causar una pérdida de, o disminuir, el desempeño de un sistema hidráulico (modo de falla) que detiene la máquina de estampado, moldeado, etc.

5. Complete el proceso de FMEA como se indicó anteriormente.

Conclusiones

El formato para la aplicación del FMEA en lubricación le da al especialista en lubricación una herramienta de uso general como marco de referencia del FMEA para definir con precisión las fallas relacionadas con la lubricación dentro del contexto funcional de la máquina y su contribución al logro de los objetivos comerciales de la compañía. Mediante la eliminación de la práctica de agrupar aleatoriamente fallas técnicas en la categoría de “fallas por lubricación”, se puede lograr un mejor nivel de precisión en mantenimiento y control sobre las principales causa raíz de fallas.

Referencias:

- Moubray, J. (1997) Reliability-Centered Maintenance (RMC) II, Second Edition, Industrial Press Inc.: New York.

- Rabinowicz, E. (1995) Friction and Wear of Materials, Second Edition, John Wiley & Sons: New York.

- Cotnareanu, T. (1999) “Old Tools – New Uses: Equipment FMEA,” Quality Progress, December, pp. 48-52.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.