Recuerdo el primer día de trabajo en un nuevo empleo en 1981. Este fue el empleo que me lanzó a esta carrera de 32 años dentro de la lubricación. Mi primera asignación fue efectuar una encuesta telefónica entre profesionales de la industria sobre varios tópicos relacionados con el análisis de aceite y el control de la contaminación. Aprendí rápidamente que la industria sufría de prácticas añejas y actitudes de complacencia. Al paso de unos cuantos días, comencé a dudar si era conveniente continuar mi carrera en el ámbito de la lubricación. Quizás alguno de ustedes haya sentido lo mismo.

Me tomó un tiempo, pero me di cuenta de que lo que parece ser un campo en un estado lamentable, y generalmente poco motivado, en realidad es una gran oportunidad disfrazada. Esto me recuerda la historia de dos vendedores. Ambos fueron enviados a África por su empresa para ver si allí había mercado para sus productos. El primer vendedor envío rápidamente su reporte: “Esta es una horrible oportunidad de negocio: nadie usa zapatos”. El segundo vendedor reportó: “Esta es una fantástica oportunidad de negocios: nadie usa zapatos”. Al principio yo vi al campo de la lubricación como el primer vendedor. Pronto me di cuenta del enorme potencial que éste representaba en realidad.

El Estado Óptimo de Referencia

El “Estado Óptimo de Referencia” (ORS por sus siglas en inglés de Optimum Reference State) del lubricante es un concepto crítico (acuñado por Noria) en el camino a la lubricación de excelencia y la mejora de la confiabilidad de la maquinaria. En pocas palabras, “Es el estado prescrito de la configuración de la maquinaria, condiciones operacionales y actividades de mantenimiento requeridas para alcanzar y sostener los objetivos específicos de confiabilidad”. La excelencia en lubricación se logra cuando el estado actual de la lubricación se aproxima al Estado Óptimo de Referencia.

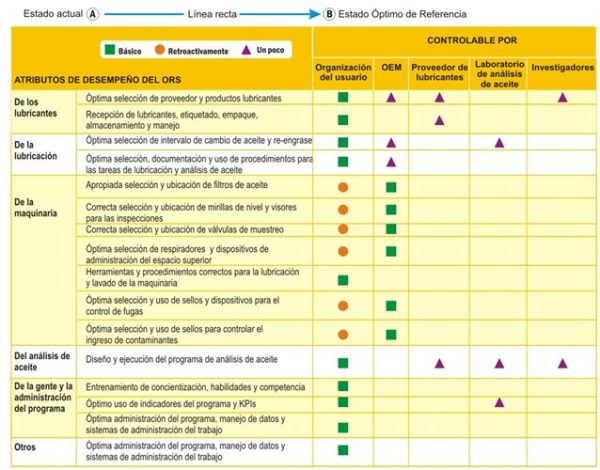

Hay muchos atributos críticos diferentes del ORS. Estos atributos se relacionan con la gente, su preparación, la preparación de la maquinaria, la lubricación de precisión y el análisis de lubricantes. Lograr el ORS casi siempre involucra cambios o modificaciones. Cada atributo debe ser:

- Preciso y definible (ej., un nivel específico de lubricante en un tanque)

- Medible (ej., una viscosidad específica) o verificable (ej., la ubicación de un puerto de muestreo)

- Controlable (por modificaciones) y sostenible (por la continuidad del programa)

- Capaz de alcanzar los objetivos deseados de confiabilidad relacionados con los beneficios financieros, seguridad y preparación de la máquina.

Ahora, décadas después, es gratificante ver el considerable progreso que se ha logrado en el mundo de la lubricación. Por supuesto, aún queda mucho por hacer. Es este negocio sin terminar el que ofrece oportunidades ilimitadas tanto a vendedores de productos y servicios como a usuarios. Muchos han visto esta oportunidad y están moviéndose para capitalizarla, pero aún hay mucha fruta al alcance de la mano por cortar para quienes tienen la visión y están deseando tomar el reto. Como se dice popularmente, “la oportunidad está llamando a su puerta”.

El ORS de lubricación tiene una correlación muy importante con en el estándar internacional ICML 55.1 “Requerimientos para la lubricación optimizada de activos físicos mecánicos lubricados”. El estándar identifica las prácticas mínimas que deben ser aplicadas en 12 áreas específicas que son los pilares de un programa de lubricación de excelencia. Gente, máquina, lubricante, lubricación, herramientas, inspección, análisis de lubricante, solución de problemas, desperdicios, energía, reacondicionamiento y gestión.

El ORS para una planta es la interpretación de los requerimientos de ICML 55.1 llevados al contexto de la planta, la criticidad de las máquinas, las regulaciones de la industria y los objetivos de confiabilidad. Todos los estándares son genéricos, el ORS es la interpretación de este requerimiento alineado a los objetivos de la planta. “De lo genérico a lo específico”

Lecciones aprendidas

Ahora, 32 años después, he compilado una lista de “lecciones aprendidas” resultado de mi experiencia en el campo de la lubricación y el análisis de lubricantes. Entre esas lecciones son muchas las oportunidades a las cuales me refiero. Aunque estas lecciones pueden verse como viejas noticias y ciertamente poco profundas, son conceptos fundamentales que no han sido desarrollados y, en mi opinión, los usuarios necesitan adoptarlas como el cimiento de cualquier estrategia de transformación.

Entre esas lecciones aprendidas están:

- La lubricación está influenciada en gran manera por la ciencia del comportamiento. Las máquinas fallan en gran medida por agentes humanos, esto es, cosas que usted hace y no debería hacer, y cosas que no hace y que debería hacer. Lo crítico en esto es que el comportamiento está influenciado por la cultura, las recompensas, el reconocimiento y la actitud.

- La falla de la máquina inducida por lubricación es altamente controlable. La mayor parte de este control corresponde a la organización del usuario. Sin embargo, los fabricantes de maquinaria original (OEM, por sus siglas en inglés), proveedores de lubricantes, proveedores de componentes y laboratorios, también tienen gran influencia en la vida en servicio de la maquinaria. Vea en la Figura 1 los atributos del ORS y en dónde está el mayor “control”, así como el recuadro que define el “Estado Óptimo de Referencia”.

- Un lubricante “Limpio, Seco y Fresco” conduce a enormes retornos en confiabilidad (mantenimiento proactivo). La mayoría de los casos de estudio que se han publicado en la revista Machinery Lubrication están relacionados con esta estrategia básica. El mantenimiento proactivo monitoriza y erradica la causa raíz antes de que cause algún daño serio. Pocas causas raíz son tan importantes para la confiabilidad de la maquinaria como controlar las partículas, el agua (la humedad) y el exceso de calor.

- La falta de lubricante es una causa perversa (muy ignorada) de falla prematura de la maquinaria. Una moderada falta de lubricante es difícil de detectar. Recientemente escribí un artículo acerca de este tema (vea: Los peligros ocultos de la falta de lubricante). Inexplicablemente, la falta de lubricante afecta las funciones básicas de la lubricación. Examine las incontables y sutiles formas en que se presenta la falta de lubricante.

- Las inspecciones diarias de un minuto efectuadas con conocimiento y habilidades son muy eficaces en la detección temprana de muchos problemas de lubricación comunes si se efectúan correctamente. Esto suena bastante simple, pero la mayoría de las inspecciones de rutina son espantosamente inadecuadas (por ejemplo, se limitan a cosas tales como verificar el nivel de aceite y fugas). Por lo general no se explotan oportunidades evidentes para detectar las causas y corregir los problemas.

- Los programas actuales de análisis de lubricante logran únicamente menos del 10 por ciento de los beneficios que pueden ser conseguidos. La mayoría de estos programas han sido reducidos a su mínima expresión y están a cargo de personal no calificado. Se requieren muchas mejoras críticas para mejorar la calidad y la frecuencia de muestreo. La selección adecuada del conjunto de pruebas a realizar y la metodología de interpretación, a menudo son deficientes.

- La educación enriquece la cultura del mantenimiento y es un fuerte impulsor cuando se busca cambiar y mejorar el programa de lubricación. Como educadores, hemos monitorizado de cerca el progreso de nuestros clientes en la implementación de sus programas de lubricación. No es de sorprender la gran correlación que existe entre el grado de éxito logrado en el programa y el nivel de educación y certificación del personal.

- El mantenimiento basado en procedimientos fortalece la conciencia y la importancia de efectuar las tareas correctamente. La falta de procedimientos transmite la idea de que está bien hacer las tareas de cualquier manera. Documentar las mejores prácticas en los procedimientos de trabajo conlleva la necesidad de hacer las cosas correctas y bien hechas desde la primera vez y cada vez que se efectúen por todos en la organización.

- La clasificación de criticidad de la maquinaria y otros factores de riesgo deben ser usados para establecer correctamente las prioridades de mantenimiento y enfocar los recursos donde se requieren. Tratar de controlar cada posible causa raíz de falla para cada máquina en una planta es un desperdicio y por lo general es abrumador y consume muchos recursos. Conocer tanto la probabilidad como las consecuencias de la falla de la máquina es una mejor manera de optimizar la transformación del programa de lubricación.

Acelerando la adopción de una lubricación óptima en la planta

¿Por qué las plantas son tan lentas en la adopción e implementación de las prácticas óptimas de lubricación? Esta pregunta ha desconcertado por años a los profesionales de la industria. Los atributos básicos del ORS son ampliamente conocidos y sin duda son aplicables. Los beneficios también están bien documentados en numerosos casos de estudio, y los riesgos y costos son relativamente bajos. Entonces; ¿Por qué el ORS no ha alcanzado un punto de no retorno?

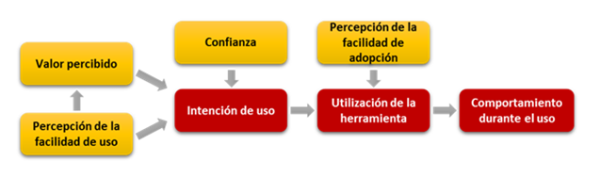

Creo que una gran parte de la respuesta podría estar en el Modelo de Aceptación de Tecnología (TAM, por sus siglas en inglés), que fue introducido por primera vez por Fred Davis. Esta teoría ampliamente referida establece que los usuarios llegan a aceptar y utilizar una nueva tecnología de acuerdo con un cierto número de factores. Estos factores influyen en la decisión de cómo y cuándo se va a utilizar, específicamente:

Utilidad percibida – Se define como “el grado en que una persona cree que usar una tecnología en particular podría mejorar su desempeño en el trabajo». Por ejemplo, ¿cómo es que las mejores prácticas de control de la contaminación influyen en el trabajo de los gerentes de mantenimiento y sus trabajadores?

Facilidad de uso percibida – Davis definió esto como «el grado en que una persona cree que el uso de una tecnología en particular le presenta poco esfuerzo». En la lubricación, es fácil mantener el status quo, mientras que la implementación de prácticas de lubricación modernizadas puede ser vista como difícil, costosa y perjudicial (durante el período de implementación).

Los elementos básicos del TAM se muestran en la Figura 2. Este modelo tiene muchos paralelismos con los desafíos que enfrenta la industria de la lubricación. El hecho mismo de que la adopción de las prácticas óptimas de lubricación haya sido tan lenta, argumenta a favor de que uno o dos de estos elementos tengan un avance lento.

Figura 2. Este diagrama ilustra los elementos del Modelo de Aceptación de la Tecnología (TAM).

Fundamentalmente, se requiere que los usuarios crean que la lubricación optimizada:

- Es muy diferente de como se efectúa la lubricación actualmente en muchas áreas críticas,

- Les traerá valor real a los miembros de la organización y a los trabajadores de mantenimiento de manera individual (en el aspecto financiero y en el desarrollo de su carrera profesional),

- Puede implementarse con un costo y riesgo razonable, y

- Es posible hacerlo de manera sostenible

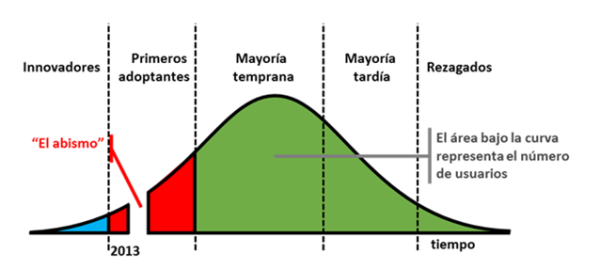

Un modelo aún más común es el Modelo de Adopción de la Tecnología. Este modelo separa a los usuarios (clientes) en grupos con base en su disposición a probar una nueva tecnología. Esos grupos están listados y resumidos de acuerdo con varias características únicas, como:

- Innovadores– Son individuos altamente educados, líderes, con frecuencia percibidos como tomadores de riesgos.

- Los primeros en adoptar – Este es un grupo de líderes jóvenes, bien educados (buscando liderar ideas innovadoras).

- Mayoría temprana– Este grupo es conservador, pero abierto a la mejora continua.

- Mayoría tardía– Estos individuos son mayores, menos educados, bastante conservadores y menos influenciados por las tendencias tecnológicas o sociales.

- Rezagados– Este grupo es muy conservador, son los más viejos, los menos educados y más lentos en implementar cambios.

Estos grupos crean una línea de tiempo para adoptar nuevas tecnologías, como se muestra en la Figura 3. En su libro “Cruzando el abismo” Geoffrey Moore hace una modificación al gráfico añadiendo lo que él llama «el abismo«. Afirma que el progreso a lo largo de la línea de tiempo depende fundamentalmente de lograr pasar este abismo.

Figura 3. Geoffrey Moore modificó el Ciclo de Adopción de Tecnología e incluyó “el abismo”, en donde la mayoría de las tecnologías no logran convertirse en la corriente principal del mercado

El abismo es el punto en el que la mayoría de las nuevas tecnologías fallan sin lograr convertirse en la corriente principal en el mercado. Las empresas que introducen estas nuevas tecnologías pueden tambalearse debido a su incapacidad para lograr convencer una masa crítica que permita trabajar para cruzar ese abismo.

En el mundo de la lubricación, los cambios que necesita la industria para alcanzar el ORS podrían ser vistos de igual manera que una nueva tecnología en evolución. Muchos de los elementos o atributos que componen el ORS son, de hecho, tecnologías, mientras que otros son métodos. Estas tecnologías de ORS incluyen formulaciones avanzadas de lubricantes, instrumentos de análisis de lubricantes en sitio o en línea, instalaciones, dispositivos de lubricación, herramientas de inspección y otros.

En vez de una sola tecnología, al igual que un teléfono inteligente, el ORS representa una colección de métodos y tecnologías. Para el usuario, esto puede percibirse como una dificultad abrumadora y compleja de entender. En otras palabras, existe una percepción del riesgo de implementación y un potencial fracaso al «cruzar el abismo».

Consiga la ayuda que requiere para lograr la Optimización de su Planta

El estado de la máquina y la confiabilidad de la planta no deberían ser maximizados, sino optimizados. En la lubricación, y en general en el mantenimiento, la meta es precisión, esto es, el lubricante preciso, la cantidad precisa de lubricante, el método de inspección preciso, las frecuencias de re lubricación precisas, etc. La Planta Óptima Confiable (ORP, por sus siglas en inglés) es uno de los enfoques del ORS en todas aquellas áreas que habilitan la confiabilidad, siendo la lubricación una de las más críticas.

Muchos de nosotros, incluyendo a Noria, somos “la parte interesada” (stakeholder) en la industria de la lubricación, mientras que otros son usuarios o vendedores de productos y servicios. Atravesar el abismo en el ciclo de adopción nos interesa a todos. No existe una fórmula secreta, sólo debemos verlo como un trabajo de alta criticidad que debe efectuarse.

Quizás el mayor riesgo es demorarlo. Se necesitan conocimientos, habilidades y herramientas especializadas. Para lograr resultados seguros y en el menor tiempo, es mejor buscar profesionales con el conocimiento en los atributos del Estado Óptimo de Referencia y con las herramientas y la experiencia en este proceso de implementación. Tristemente, nuestro personal más antiguo en el puesto podría llevarle en la dirección equivocada, a menos que sus conocimientos acerca de la lubricación de excelencia y el ORS hayan sido refrescados recientemente por la fuente correcta.

Considere seriamente la consultoría profesional como una opción para evitar contratar internamente un experto o el tiempo y costo de desarrollar los recursos internos que se requieren para cruzar el abismo. Al contratar servicios especializados evitará el riesgo de descuidar sus actividades prioritarias de la operación. La metodología Ascend™ de Noria y sus expertos en todo el mundo pueden ayudarle en varias áreas para facilitar (y asegurar) la transformación hacia la Planta Óptima Confiable mediante la implementación de su estrategia de lubricación de excelencia alineando al estándar ICML 55.1.

Entre los servicios disponibles se incluyen identificar la capacidad y conocimientos de su personal y diseñar el entrenamiento requerido para lograr las competencias para cada responsabilidad en el programa de lubricación, diagnóstico de la madurez de su programa de lubricación actual con relación al estándar ICML 55.1, ingeniería de las mejoras requeridas y diseño de modificaciones a la maquinaria, diseño y desarrollo de procedimientos, desarrollo del programa de análisis de lubricantes, optimización y consolidación de lubricantes, modernización del cuarto de lubricación y muchos otros.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.