Hay mucho que decir sobre el mantenimiento reactivo. ¡Si no está roto, no lo repare! Es un refrán común en todo el país. En muchas de nuestras clases hidráulicas, los estudiantes nos dicen que sus supervisores no les darán el tiempo para muchas de las técnicas de mantenimiento preventivo que les enseñamos.

Naturalmente, como consultores hidráulicos, abogamos por una rutina de mantenimiento más proactiva que la que solemos encontrar en las instalaciones que visitamos.

No es que no comprendamos las demandas de los entornos industriales del mundo real. Los entendemos demasiado bien. Nuestro sustento depende de ello. Sabemos que gran parte del tiempo de un profesional de mantenimiento se dedica a apagar incendios y que el mantenimiento preventivo debe sacrificarse en ocasiones para favorecer la producción continua.

Pero también sabemos que una máquina que se comporta de manera extraña es una máquina que pronto se transformará de un activo a un pasivo. El truco es saber cuándo dejarla en paz y cuándo intervenir. Hay algunas ocasiones en que no tomar medidas casi definitivamente provocará fallas en la máquina.

Movimiento demasiado lento

Cuando una máquina se mueve más lentamente de lo que solía hacerlo, no quiere decir que solo está cansada. Una reducción en la velocidad significa una reducción en el flujo. O bien la bomba no entrega tanto flujo como solía hacerlo o el flujo que entrega no llega al actuador.

Piense en cómo falla un componente hidráulico: tiene fugas. Puede ser que la fuga llegue al piso, en cuyo caso el problema es obvio, o en su defecto haya una fuga interna, una condición llamada “derivación”. Busque el componente que está en derivación y encontrará su problema de velocidad. Ignórelo y se encontrará con tiempo de producción perdido.

Si es la bomba la que está derivando el flujo, deberá ser reemplazada. Pero no la sustituya de inmediato solo “para ver si eso lo arreglará”. Hay algunas formas rápidas de revisar la bomba para determinar su estado. La forma más fácil de verificar una bomba de desplazamiento fijo impulsada por un motor eléctrico es medir el consumo de corriente del motor.

Puede utilizar la siguiente fórmula para determinar la potencia (HP) requerida para impulsar una bomba:

Potencia del motor eléctrico = galones por minuto x libras por pulgada cuadrada x 0.00067.

Esta fórmula proporciona un 13 por ciento más potencia de lo que se requiere hidráulicamente. Esto es necesario debido a las pérdidas mecánicas y de calor en la bomba.

Si tiene una bomba que suministra un volumen de 30 galones por minuto (gpm) y la presión máxima del sistema es de 3,000 libras por pulgada cuadrada (psi, por sus siglas en inglés), la potencia eléctrica se puede calcular de la siguiente manera, sustituyendo los valores en la fórmula:

HP del motor eléctrico = 30 gpm x 3,000 psi x 0.00067, = 90,000 x 0.00067 = 60.3 HP.

Ahora puede verificar los datos de la placa del motor eléctrico para ver la corriente de carga completa de un motor de 60 HP. La corriente de carga completa promedio para un motor de 460 voltios es de 77 amperes. Por lo tanto, si la presión en el sistema es de 3,000 psi y el amperaje es inferior a 77 amperes, la bomba está derivando.

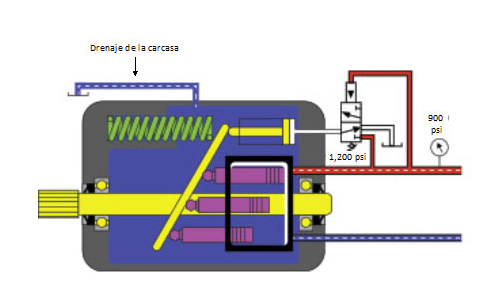

Una bomba de desplazamiento variable tendrá una línea de drenado de la carcasa que evitará que la presión se acumule contra el sello del eje. El aceite derivado internamente regresa al tanque a través del drenaje en lugar de aumentar la presión de la carcasa. Si una bomba de desplazamiento variable tiene un flujo excesivo en la carcasa, es porque está desgastada y debe sustituirse.

Figura 1. La línea de purga de una bomba de desplazamiento variable

previene la acumulación de presión contra el sello del eje.

Las bombas de pistón normalmente derivan del 1 al 3 por ciento del volumen máximo de la bomba, mientras que las bombas de paletas pueden derivar hasta el 5 por ciento. Al instalar permanentemente un medidor de flujo en la línea de drenaje de la carcasa, puede medirse regularmente el flujo que deriva de la carcasa. La bomba debe cambiarse cuando el flujo de drenado de la carcasa alcanza el 10 por ciento del volumen máximo de la bomba.

Una lista de verificación de mantenimiento preventivo mensual puede decirle de un vistazo cómo está funcionando su bomba. ¿Cuánto tiempo habría llevado realmente hacer comprobaciones de referencia del consumo de corriente y el flujo de la carcasa en momentos en que sabía que la bomba estaba en buenas condiciones de funcionamiento?

La bomba no es lo único que puede derivar y ralentizar su máquina. Casi todos sus componentes pueden entrar en derivación. Esto incluye válvulas direccionales, cilindros, motores hidráulicos, válvulas proporcionales, válvulas de alivio y otras válvulas de control de presión.

Cuando un componente entra en derivación, hay una caída de presión. Como enseñamos en nuestras clases, cualquier caída de presión que no tenga como resultado un trabajo mecánico, generará calor. Una ganancia anormal de temperatura en cualquier componente indica derivación, pero no hay forma de saber qué es anormal a menos que ya supiera lo que es normal.

Por lo tanto, le corresponde familiarizarse con sus máquinas. Una pistola de temperatura infrarroja puede ser muy valiosa para aprender cuando hay ganancias de temperatura normales y detectar las anormales.

Haciendo ruidos extraños

Los sonidos inusuales provenientes de una máquina hidráulica gritan que hay una falla inminente. Si su automóvil comenzara a hacer un ruido extraño, lo revisaría o lo llevaría a revisar de inmediato, ¿no es así? Entonces, ¿por qué permite que sus costosas máquinas hidráulicas pidan ayuda a gritos mientras continúan en funcionamiento? La producción se detendrá en poco tiempo si no se hace caso de ciertos sonidos.

La aireación y la cavitación son indicaciones comunes de falla de la máquina. Muchas personas no saben la diferencia entre los dos, y la mayoría simplemente permitirá que continúen trabajando hasta que la bomba falle y tenga que ser sustituida. Pero si estos indicadores se detectan temprano, se puede evitar la falla de la bomba.

La cavitación es un gemido constante y agudo. La aireación es mucho más errática y generalmente va acompañada de un sonido similar al de pequeñas piedras, como grava, que se mueven dentro de la bomba. Ambas condiciones destruirán la bomba si no se corrigen de inmediato.

La causa más común de cavitación es un cedazo o filtro de succión obstruido. Los filtros de succión generalmente están por debajo del nivel del aceite, fuera de la vista y fuera de la mente. Si se escucha cavitación, revise el cedazo.

Figura 2. Un filtro de succión normalmente debe encontrarse por debajo del nivel de aceite

La baja temperatura del aceite es la segunda causa más común de cavitación. Nunca arranque la máquina con un aceite por debajo de 5 ºC (40 ºF). Además, nunca la ponga bajo carga hasta que la temperatura sea de al menos 21 ºC (70 ºF). La salida de la bomba es directamente proporcional a la velocidad del motor de accionamiento. Si el motor de accionamiento se sustituye por uno que excede las especificaciones de la bomba, cavitará y se destruirá rápidamente.

La aireación resulta del aire externo que ingresa por la succión de la bomba. Una fuga en la línea de succión, un sello de eje desgastado o acoplamientos desalineados pueden hacer que la bomba se airee. Recuerde que la presión en la succión de la bomba está por debajo de la presión atmosférica, por lo que el aceite no escapará, pero el aire sí podrá ingresar. Un bajo nivel de aceite puede ocasionar que ingrese aire en la bomba junto con el aceite, así que verifique sus niveles de aceite.

Hace unos años, me llamaron de una planta que tenía un tanque del cual salía espuma por el respirador 30 minutos después de poner la bomba en marcha. La causa final fue un acoplamiento deficiente que desgastaba el sello del eje de la bomba. El aire ingresaba al sistema a través del sello del eje, que finalmente regresaba al depósito y salía a través del respiradero.

Calentamiento excesivo

El calor excesivo es la segunda causa más común de fallas hidráulicas, siendo el primero el aceite contaminado. Mientras la máquina siga generando dinero, la mayoría de las personas permitirán que continúe un problema de calor, pero si no se controla, una máquina con sobrecalentamiento siempre resultará en tiempo de inactividad.

El aceite mineral comienza a degradarse químicamente a partir de 650 ºC (140 ºF). Se desarrollan depósitos de barniz y hacen que las válvulas se peguen. La viscosidad disminuye y las propiedades lubricantes del aceite comienzan a reducirse. Como resultado, todos los componentes de la máquina sufren.

Recientemente fui llamado a una planta de madera contrachapada por un sistema que se estaba apagando debido a la alta temperatura del aceite. El sistema utilizaba una bomba de paletas de desplazamiento variable de 60 galones por minuto para impulsar un motor hidráulico. El aceite que fluía del motor hidráulico pasaba a través de un intercambiador de calor antes de regresar al tanque.

El sistema funcionó bien mientras el motor hidráulico se mantuvo girando, pero se produjo una parada por un largo períodos de inactividad. Se instaló un medidor de flujo para verificar el flujo de drenaje de la carcasa. Cuando estaba operando, la presión para impulsar el motor era de 350 psi y el flujo de la carcasa era de 3 gpm. Cuando el sistema estaba inactivo, la presión aumentaba a 900 psi en el puerto de salida de la bomba.

El flujo de la carcasa se incrementó a 9 GPM. La línea de drenaje de la carcasa fue conectada directamente al depósito, evitando cualquier enfriamiento del aceite. La bomba estaba derivando excesivamente a 900 PSI, generando calor excesivo.

Siempre me sorprende que la gente a menudo se ocupe de un problema de calor agregando un intercambiador de calor o aumentando el tamaño del que ya está instalado. Esto no resuelve el problema, sino que enmascara el síntoma. Cuando una máquina se sobrecalienta, está trabajando más de lo necesario.

Figura 3. Un intercambiador de calor de aire

debe ubicarse cerca de una fuente de aire fresco

Se desperdicia dinero al permitir que la máquina se sobrecaliente, y luego se desperdicia más para enfriarlo nuevamente. Tenga en cuenta que si la máquina estaba funcionando bien hace dos semanas y ahora se está sobrecalentando, no se trata de un problema de diseño. Algo está mal y debe ser abordado. No es la respuesta aumentar la capacidad del intercambiador de calor (o colocar bolsas de hielo en la máquina, bañarlo con una manguera de agua contra incendios, abrir las puertas, etc.). Encuentre la fuente del exceso de calor y corríjalo.

Hay cientos de posibles fuentes de calor en la mayoría de las máquinas hidráulicas, pero algunas son las más comunes. Los ajustes de presión incorrectos causan muchos problemas de calor. Si un compensador de bomba se establece más alto que la válvula de alivio, las temperaturas se dispararán.

En ausencia de recomendaciones del diseñador, recomiendo que la válvula de alivio se ajuste 250 psi más alta que el compensador. Si la válvula de alivio se descarga, siempre debe investigarlo. Recuerde que las válvulas de alivio en los sistemas con bomba de compensación de presión solo se descargan cuando algo está mal.

Las presiones generalmente se establecen más altas de lo que deberían ser. Esto puede ser un problema con sistemas con válvulas proporcionales y servoválvulas. Las servoválvulas y las válvulas proporcionales son notorias generadoras de calor porque rara vez, si es que alguna vez, están completamente abiertas. Siempre hay una caída de presión sobre ellas.

Cada vez que ocurra una caída de presión y no se realice un trabajo útil como resultado, habrá calor. Cuanto mayor es la presión en el sistema, mayor es la caída de presión a través de las válvulas y se genera más calor.

Incluso si todas sus presiones están configuradas correctamente, la máquina puede sobrecalentarse si tiene un intercambiador de calor que no se cuida adecuadamente. Los intercambiadores de calor de aire, que son similares al radiador de un automóvil, deben ubicarse cerca de una fuente de aire fresco. Las aletas también deben permanecer limpias, es decir, siempre debe poder ver la luz a través de ellas. Si las aletas se doblan, deben enderezarse con un peine de metal.

El lodo en un tanque absorberá el calor y dificultará que el depósito lo disipe. El lodo también puede ingresar a la línea de succión de la bomba y contaminar todo el sistema. Drene y limpie el depósito al menos una vez al año o con mayor frecuencia en ambientes polvorientos.

Figura 4. El lodo en un depósito absorbe calor, que puede ser difícil de disipar.

Una de las mejores medidas proactivas que puede tomar es desarrollar una lista de verificación de mantenimiento preventivo para cada uno de sus sistemas hidráulicos. Al revisar sus sistemas de manera regular, a menudo encontrará un componente averiado antes de que ocasione que se detenga la máquina.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.