El año tiene 8,760 horas. Pocas plantas pueden producir a plena capacidad durante dichas horas. Esto ocurre por la existencia de paros de producción periódicos ocasionados por cambios en las herramientas, en los productos, en PMs, inspecciones programadas y paros no programados (problemas de confiabilidad). Cada hora en que los activos de la planta no son utilizados, es una hora de pérdidas de ingresos y utilidades.

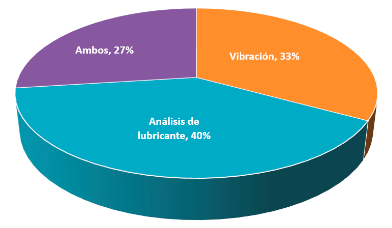

Figura 1. Detección temprana de fallas en rodamientos (750 máquinas)

Lamentablemente, muchos gerentes de planta juegan con los números ignorando la capacidad para controlar los paros de producción “programados”. Sí, es cierto, los cambios en herramientas y productos son inevitables, pero en la mayoría de los casos, existen formar prácticas para disminuir las pérdidas de producción ocasionadas por los paros programados. Esta diferencia puede ser notada entre industrias similares, una con desempeño típico y otra con alto desempeño. Por ejemplo, una planta de generación de 900 mega-watts a partir de carbón puede producir al 86% de su capacidad (44 semanas por año), mientras que una de alto desempeño puede exceder el 94% (48 semanas por año). Esto da una diferencia de 4 semanas en productividad.

Aun así, no hay una clasificación de clases de paro de producción que cause más dolor que la de los paros no programados. Las razones son bastante obvias, como las descubiertas en una encuesta reciente en línea de los lectores de Machinery Lubrication. La siguiente es una lista de las razones más importantes que generan paros no programados y que no son bienvenidas:

- Pérdidas de producción y retrasos en los programas (interrupción del negocio)

- Pérdidas de utilidades y beneficios (gerencia descontenta/sentido de propiedad)

- Incumplimiento en las fechas de entrega (clientes insatisfechos)

- El juego del culpable y las relaciones dañadas entre operaciones y mantenimiento (problemas morales)

- Reparaciones a la carrera (resultados no esperados) que causan problemas a futuro (ciclo de la desesperación)

- Disponibilidad de refacciones y operarios no capacitados que prolongan los intervalos de paro

- Reparaciones a “costos premium” ocasionados por compras de emergencia, el uso de mano de obra en sobretiempo y daños colaterales

- Las tareas “proactivas” programadas son sustituidas por tareas reactivas caóticas (llevan a fallas a futuro)

- Trabajos estresantes y con presión (problemas de satisfacción en el trabajo)

- Riesgos de seguridad por trabajos de emergencia, no calificados, repuestos de baja calidad, atajos en la ejecución, estrés, etc.

Qué puede hacer el análisis del lubricante

Es difícil que una máquina falle si en primer lugar conocemos el lubricante. Después de todo, cuando una falla comienza y progresa en el tiempo, se produce una degradación microscópica de la superficie que produce partículas de desgaste. ¿A dónde van esas partículas? Al aceite, por supuesto. Este es como el confesionario de una máquina. Expone todas las malas noticias inmediatamente. Para aquellos que deseen evitar los paros no programados de una planta detectando problemas en forma temprana, estas son buenas noticias.

Hace algunos años en la revista Practicing Oil Analysis se publicaron dos artículos sobre las diferencias entre análisis de vibraciones y análisis del lubricante para determinar modos de falla en las máquinas y las condiciones de una falla inminente. Estos artículos, que pueden ser vistos en MachineryLubrication.com, fueron escritos por el especialista en vibración Howard Maxwell y por el especialista en análisis de lubricantes Brian Johnson de la Planta de Generación Nuclear de Palo Verde, en Arizona. Palo Verde realizó un cambio sustancial en su enfoque del monitoreo de condición y confiabilidad de sus máquinas. Combinaron el análisis de vibración con el análisis del lubricante en un mismo grupo, se implementó el análisis de lubricante en sitio y comenzaron a trabajar como un equipo.

La gráfica de la figura 1 muestra los resultados impresionantes. De 750 máquinas en el programa de monitoreo de condición, las fallas en los rodamientos fueron detectadas primero por el análisis del lubricante en el 67% del tiempo y en el 60% del tiempo con análisis de vibración. Ambas tecnologías convergen para capturar las fallas de los rodamientos en el 27% del tiempo. Note que mientras el análisis del lubricante captura las fallas 40% del tiempo antes que el análisis de vibración, eventualmente el análisis de vibración detectaría con el tiempo la mayoría de estas fallas a medida que el problema progresa.

En una investigación llevada a cabo en la Universidad Monash en Melbourne, Australia, se llevaron a falla, en condiciones controladas, algunas cajas de engranajes. Estás condiciones incluyeron desalineamiento, contaminación del aceite, fractura de los dientes de los engranajes, entre otras. Durante el progreso de la falla, las cajas de engranajes fueron monitoreadas utilizando análisis de vibración y análisis del lubricante (densidad ferrosa). Al final de la evaluación, los investigadores determinaron que, en promedio, el análisis del lubricante detecta 15 veces más rápido la ocurrencia de una falla inminente comparada con el análisis de vibración. En el caso de fractura de dientes, el análisis del lubricante no emitió alarma alguna, mientras que vibración lo hizo rápidamente. Además, concluyeron que ambas son tecnologías que se complementan muy bien en la detección temprana de fallas.

La magia de la frecuencia y la detección

Se ha dicho muchas veces que la detección temprana requiere de una frecuencia más corta. No importa lo buena que es su tecnología; su efectividad está limitada si no se utiliza con una frecuencia adecuada. Aun las tecnologías más básicas y poco sofisticadas pueden arrojar ganancias cuando son utilizadas en intervalos más cortos. Un ejemplo podría ser el de realizar inteligentemente las inspecciones diarias de un minuto. Frecuencia inteligente supera tecnología inteligente.

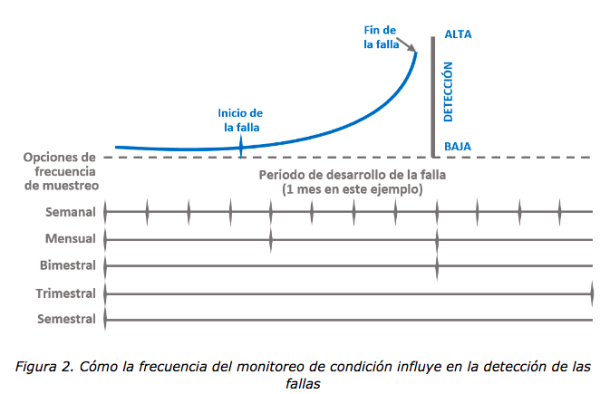

Este beneficio se observa en la figura 2. El periodo de desarrollo de la falla (FDP, por sus siglas en inglés) es el intervalo de tiempo entre el inicio de la falla y el final de la falla. En el ejemplo mostrado, el intervalo de tiempo del FDP es de un mes. Si los métodos de detección de fallas (vibración, análisis del lubricante e inspecciones) son ejecutadas con una frecuencia mayor al mes, la oportunidad de capturar fallas tempranas es remota. Incluso el monitoreo mensual puede fallar en la detección de fallas incipientes debido a las limitaciones en avisar cuando las señales de falla son débiles.

Como se muestra en la figura 2, la detección de fallas es más fácil a medida que la falla avanza. Sin embargo, incluso las alarmas silenciosas asociadas con fallas incipientes, en etapa inicial o falla, pueden ser escuchadas cuando el análisis de aceite y de vibración son ejecutados con gran habilidad. Por ejemplo, muestrear en las líneas de retorno de la máquina y mantener el aceite limpio (para disminuir el ruido en los resultados) pueden mejorar sustancialmente la relación ruido/señal que permitirá la detección temprana hasta de las señales débiles. Mientras más rápido se implementen los métodos de detección temprana, las fallas de las máquinas serán menos costosas y perjudiciales para la organización.

Qué nos dice el intervalo de la curva P-F

El dinero invertido inteligentemente en la confiabilidad de la máquina no solo ayuda a la detección frecuente de fallas y el desgaste anormal, también apoya en la detección frecuente de la causa raíz de las fallas. Utilizando el principio de Pareto, puede concentrar sus esfuerzos en el 20 por ciento de las casusas raíz para obtener el 80 por ciento de los beneficios. Esto es lo mismo que arreglar el techo cuando el sol está brillando. Corregir la causa de la gotera es mucho menos costoso que corregir el daño causado por la gotera (por ejemplo, daños en los pisos y muebles).

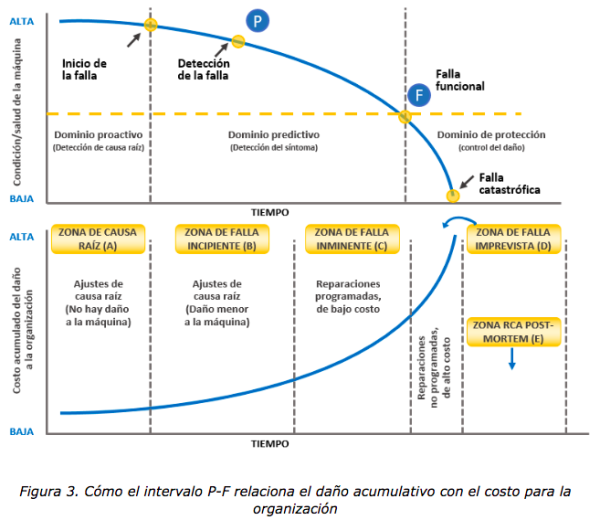

Este concepto se ilustra utilizando el intervalo P-F de la figura 3. El dominio proactivo se relaciona con el monitoreo y control de las causas raíz de falla (por ejemplo, la contaminación). Las correcciones normalmente constan de ajustes menores (eliminar la causa raíz) sin ocasionar daños a la máquina, como se muestra en la zona (A) de causa raíz.

El inicio de la falla ocurre al comienzo del dominio predictivo. Idealmente, es detectada en forma temprana en la zona (B) de falla incipiente. Esto requiere una alta frecuencia de detección y técnicas de detección “sensibles” (se refiere a técnicas de monitoreo de condición capaces de detectar señales de alarma débiles). Una vez detectada, la acción correctiva recomendada se relaciona con ajustes de la causa raíz con solo daños insignificantes a la máquina.

Si pasa demasiado tiempo y/o los métodos de detección son insensibles, se entra en la zona (C) de falla inminente. Aquí, el costo de reparación o corrección es mayor, sin embargo, la reparación puede ser programada con una pérdida limitada en la producción. La gran mayoría de los “ahorros” del mantenimiento predictivo se encuentran en esta zona. Tanto el análisis del lubricante con el de vibración son excelentes tecnologías para la zona (C). En esta zona, las inspecciones diarias son extremadamente efectivas cuando se ejecutan con gran destreza.

La temida zona de los paros no programados

Los paros no programados ocurren en la zona (D) de fallas imprevistas. No existe detección temprana y el daño es implacable. Ciertos tipos de falla son producidos por condiciones fuera de control. En dichos casos, el intervalo FDP en muy corto para la detección temprana (muerte súbita). Para algunas máquinas, esto se conoce como mortalidad infantil. El costo de estas fallas es enorme debido a la interrupción del negocio, al daño colateral (fallas en reacción en cadena), altos costos de reparación y la posibilidad de lesiones personales. La falla imprevista es lo contrario a la confiabilidad de la máquina.

A continuación, viene la zona (E) del análisis causa raíz (RCA, por sus siglas en inglés) post-mortem. Utilice la falla como una enseñanza para descubrir lo que estuvo mal y cómo prevenir su recurrencia. Además, conozca las señales de falla incipiente para que el programa de monitoreo de condición (frecuencias y tecnologías) sea ajustado en consecuencia.

Qué significa todo esto

La detección temprana de la falla no previene la falla. Sin embargo, hace lo siguiente:

- Disminuye el impacto de la falla (por ejemplo: daño moderado, no catastrófico)

- Disminuye el riesgo de daños colaterales

- Permite programar reparaciones y no paros no programados

- Proporciona el tiempo para obtener repuestos y herramientas

- Proporciona el tiempo para encontrar gente experta para ejecutar las reparaciones

- Proporciona el tiempo para programar las reparaciones con una mínima pérdida de producción

- Proporciona el tiempo para informar a los clientes de retrasos en la producción y entregas

La detección temprana es movida por la aspiración y no por las crisis. Si, una crisis se enfoca en la confiabilidad. Una falla costosa suele ser el momento perfecto para resaltar la importancia del mantenimiento basado en condición y la inversión en la confiabilidad de la máquina habilitada por la lubricación. No permita que una falla perfecta se desperdicie. Tome medidas de inmediato.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.