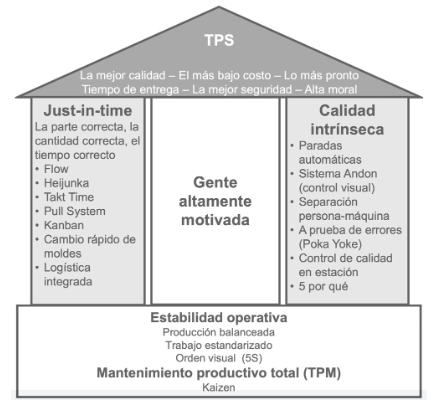

Uno de los símbolos más reconocibles en la fabricación moderna es el diagrama de la “casa TPS”, que se muestra a continuación. El diagrama es una representación simple del Sistema de Producción Toyota (TPS, por sus siglas en inglés) que Toyota desarrolló para enseñar a su base de proveedores los principios del TPS. La base de la casa representa la estabilidad operativa y tiene varios componentes, uno de los cuales es el Mantenimiento Productivo Total.

Trabajar con poco inventario y detener la producción cuando hay un problema genera inestabilidad y una sensación de urgencia entre los trabajadores. En la producción en masa, cuando una máquina se estropea, no hay sensación de urgencia; el exceso de inventario mantendrá la operación en marcha mientras que mantenimiento soluciona el problema.

En la producción esbelta, cuando un operador detiene la producción para solucionar un problema, la línea pronto dejará de producir, lo que generará una crisis y una sensación de urgencia. Un sistema de mantenimiento productivo total (TPM, por sus siglas en inglés) implementado y mantenido correctamente proporcionará la estabilidad necesaria para la producción eficiente.

Hace poco más de 30 años, una empresa proveedora de automóviles en Japón (Nippondenso) se dio cuenta de que hasta que no se aborden y eliminen sistemáticamente las causas del bajo desempeño de los equipos, no se puede entregar a los clientes “justo a tiempo”, mejorar los niveles de calidad, reducir los costos operativos o mejorar las ganancias.

En 1969, las ideas del Mantenimiento Productivo Total, facilitadas por Seiichi Nakajima, ayudaron a llevar el Sistema de Producción Toyota al siguiente nivel. Dado que el Sistema de Producción Toyota se centraba en la eliminación absoluta de los desperdicios para reducir los costos de fabricación, el TPM se diseñó para identificar y eliminar sistemáticamente las pérdidas o desperdicios en la maquinaria (tiempo de inactividad, ineficiencia, defectos).

En la implementación de prácticas de manufactura esbelta (Lean Manufacturing), la disponibilidad de las máquinas juega un papel importante. El mantenimiento preventivo es un aspecto clave para garantizar la disponibilidad de las máquinas. Esta práctica logra el uso máximo y eficiente de las máquinas mediante la participación total de los empleados.

Toyota ha creado una cultura organizacional que fomenta la participación de los empleados, lo cual es esencial para el éxito del TPM. Se promueven actividades grupales entre los miembros del equipo de planta. La base de conocimientos de todos los empleados se utiliza para mejorar la confiabilidad y la productividad de la maquinaria, lo que reduce los costos de mantenimiento y operación.

Otros dos aspectos importantes del TPM son la capacitación y la comunicación abierta entre los operadores y los ingenieros. El personal de producción se capacita para realizar el mantenimiento de rutina.

El enfoque tradicional del mantenimiento preventivo es una clara división del trabajo.

- Los operadores de maquinaria realizan funciones de mantenimiento de rutina.

- Los técnicos de mantenimiento son responsables del mantenimiento especializado y de mejorar la mantenibilidad.

- Ingeniería es responsable de mejorar los procesos.

Esta práctica no es capaz de alcanzar los objetivos de TPM, ya que existe una falta de comunicación entre los equipos de operación y mantenimiento.

Nippondenso propuso un enfoque alternativo: designar a un técnico de maquinaria (TM) que respalda la comunicación entre los operadores y el personal de mantenimiento. Las responsabilidades del TM eran realizar tareas menores de mantenimiento y reparación. Estos TM recibieron capacitación en el aula sobre acabado y montaje de herramientas, así como capacitación en el trabajo. La capacitación en el trabajo les permitió familiarizarse con las máquinas y les ayudó a adquirir experiencia en su área.

Existen dos tipos diferentes de filosofías de TPM. En primer lugar, está el enfoque de mantenimiento centralizado. Este requiere que el personal de mantenimiento tenga capacitación cruzada, lo que brinda flexibilidad para utilizar una cantidad de trabajadores para programar tareas de mantenimiento. Esta flexibilidad es esencial porque a medida que los trabajadores ascienden en el nivel de antigüedad, existe una tendencia a optar por turnos convenientes en lugar del tercer turno.

El segundo enfoque es la descentralización. A medida que el personal adquiere más experiencia en un área funcional, adquiere más conocimientos. A veces se necesitan seis meses de capacitación para que una persona adquiera competencia en una nueva área. Por lo tanto, las rotaciones frecuentes en el trabajo pueden dar lugar a una infrautilización de las habilidades adquiridas mediante la capacitación.

Un buen ejemplo de este tipo de enfoque se da en Honda Motors, con sus tres departamentos: montaje de suspensiones, instalaciones y montaje de motores. Cada departamento tiene un equipo de mantenimiento independiente. Las razones de este cambio fueron la necesidad de 12 a 18 meses de capacitación en cada área y las regulaciones locales exigían que el mantenimiento se realizara solo los fines de semana y durante las paradas de la planta.

Toyota cuenta con una función de mantenimiento centralizada con empleados capacitados en diversas áreas. Los beneficios del mantenimiento descentralizado se derivan del uso de técnicos de mantenimiento. Estos técnicos de mantenimiento son expertos en sus áreas. Sin embargo, la disponibilidad de personal de mantenimiento limitado requiere empleados capacitados en diversas áreas.

Toyota también recopila datos para realizar análisis y establecer tendencias. Debe disponerse de datos suficientes sobre las tendencias y los patrones de desempeño de los equipos para identificar y establecer normas y procedimientos de mantenimiento preventivo. Estos datos también serían útiles para determinar los costos de mantenimiento preventivo y reparaciones, el mantenimiento preventivo vs. mantenimiento a la falla, y el historial de fallas.

Las organizaciones también deben evaluar el impacto de la estructura y los procesos organizacionales en el mantenimiento preventivo. Los cambios en estos pueden tener un impacto abrumador en la moral, la eficiencia y la eficacia de los empleados. Como ha demostrado Toyota, la gestión del mantenimiento preventivo exige un compromiso a largo plazo con el objetivo y rinde frutos a largo plazo.

Acerca del autor:

David McBride es cofundador de EMS Consulting Group ( http://www.emsstrategies.com ), una firma de consultoría de ingeniería y gestión con sede en Carlsbad, California. David tiene una licenciatura en ciencias en ingeniería mecánica de la Universidad Estatal de Ohio. Tiene una trayectoria exitosa en el desarrollo e implementación de programas de análisis de modos de falla y efectos (FMEA, por sus siglas en inglés) y diseño para manufacturabilidad en varias organizaciones y ha reducido enormemente los costos de fabricación mediante la utilización de manufactura esbelta, eventos kaizen y análisis de sistemas de manufacctura. También ha tenido mucho éxito en el desarrollo y ejecución de nuevos procesos de introducción de productos y planes de personal y bienes de capital. Para comunicarse con David sobre este artículo, envíe un correo electrónico a [email protected].

David McBride. Traducción por Roberto Trujillo Corona, Noria Latín América