10 veces más limpio... más seco... más fresco... mejor alineado... más capacitación

¿Alguna vez ha considerado cómo podríamos ser recompensados si mejoráramos algo diez veces? Por ejemplo, ¿qué pasaría si fuéramos diez veces más ricos, seríamos diez veces más felices? ¿Y si fuéramos diez veces más inteligentes, tendríamos diez veces más éxito? ¿Y si trabajáramos diez veces más duro? ¿Cómo podría aplicarse esto a estar en mejor forma física, tomar la iniciativa, tener más empuje, ser amable y empático, tener más amigos y contactos, etc.?

Se podría pensar que, si se logra una mejora de 10 veces, se debería esperar una ganancia de 10 veces. En tales casos, la ganancia o beneficio sería incremental o proporcional. En mantenimiento, tenemos control sobre muchos factores que pueden generar ganancias. Todos hemos oído hablar de las ganancias más importantes para nosotros: mejor calidad, menores costos de producción, menores costos de reparación, mayor utilización de activos, mayor seguridad; y la lista continúa.

Invariablemente, buscamos factores dentro de nuestro ámbito de control, factores que podamos afectar con relativa facilidad y sostenibilidad.

Tenemos tantas opciones a nuestra disposición. ¿Qué elegimos y qué dejamos de lado? Es comprensible que, si vamos a cambiar algo, queramos obtener el máximo provecho de nuestra inversión.

Para ello, he preparado una lista de opciones a considerar en las que contamos con datos confiables o experiencia en la que basarnos. ¡Comencemos!

10 veces más limpio

Esta es sencilla; la sensibilidad de los componentes de las máquinas a los contaminantes está bastante bien establecida. Esto incluye rodamientos, engranajes, bombas, válvulas e incluso motores. Se sigue un procedimiento de prueba, conocido como prueba de vida útil acelerada (ALT, por sus siglas en inglés), para determinar la tolerancia de una máquina a la contaminación por partículas. Durante la prueba, la máquina o el componente se somete (expone) a niveles conocidos y controlados de contaminantes para medir los cambios en su vida útil.

Por supuesto, existen numerosos factores relacionados con las partículas que influyen en la vida útil. Estos incluyen el tamaño, la cantidad, la dureza y la angularidad de las partículas. También debemos considerar factores de la máquina y de operación: cargas, velocidades, espacio dinámico (holgura), metalurgia/dureza superficial y geometría de contacto.

Con raras excepciones, la prolongación de la vida útil derivada de una mejor limpieza del fluido es desproporcionada, lo que significa que una unidad de limpieza mejorada se traduce en múltiples unidades de vida útil prolongada.

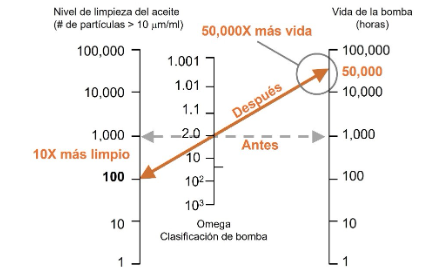

Usando una bomba de pistón hidráulica como ejemplo, si el fluido es 10 veces más limpio, la bomba puede durar 50 veces más (vea el nomograma en la Figura 1). La desproporción juega a su favor si el aceite es más limpio (10 a 1), pero en su contra si es más sucio (1 a 10). Un fluido hidráulico dos veces más sucio reduce la vida útil al 20 % o menos. Esto puede ocurrir si un filtro se rompe o está en modo de derivación.

Puede usar esta calculadora en línea para comprender mejor cómo una mayor limpieza podría afectar la confiabilidad de la máquina. Se basa en la conocida tabla de extensión de vida útil de Noria.

Para los rodamientos, recomiendo consultar las tablas del Anexo A de la norma ISO 281:2007 (Rodamientos – Clasificación de carga dinámica y vida útil nominal).

Figura 1. Relación entre la contaminación con partículas y la vida útil de la bomba

10 veces más seco

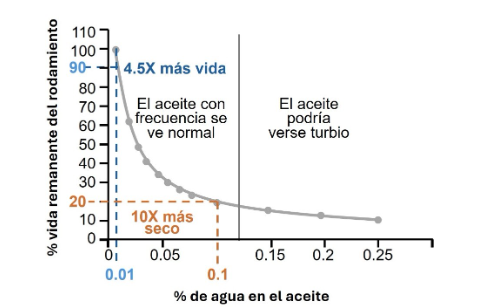

La relación con la contaminación con agua también es bastante fácil de predecir. Al igual que el impacto de la contaminación con partículas, los efectos perjudiciales del agua en la vida útil de los rodamientos se han demostrado mediante pruebas ALT. Estos datos son explícitos y corroboran la relación entre la concentración de agua y la esperanza de vida. Un ejemplo de un estudio de este tipo se resume en el gráfico de la Figura 2.

Al igual que con las partículas, hay muchos factores diferentes en juego, incluido el tipo de rodamiento, la temperatura de funcionamiento, el tipo de lubricante (aditivos y aceite base), el estado del agua (disuelta, emulsionada, libre), etc. El daño causado por el agua incluye corrosión, reducción del coeficiente de presión-viscosidad (menor resistencia de la película), fragilización por hidrógeno, abrasión de dos cuerpos y oxidación del lubricante.

Al igual que las partículas, la contaminación con agua no es proporcional a su vida útil. Por ejemplo, al pasar de 1,000 ppm (0.1 %) de agua a 100 ppm (0.01 %), la vida útil del rodamiento incrementa aproximadamente 4.5 veces.

Figura 2. Relación entre la contaminación con agua y la vida útil del rodamiento

20 grados más fresco

Determinar la relación entre la temperatura del lubricante y la vida útil del rodamiento es más complejo. Lo mejor para empezar es determinar el cambio de viscosidad resultante del cambio de temperatura. En lugar de usar «10 veces» para la temperatura, diríamos 20 grados más frío. ¿Cómo afectaría la vida útil del rodamiento una reducción de 20 °C en la temperatura del aceite?

Para los rodamientos, un exceso de viscosidad (demasiado frío) es destructivo, al igual que una viscosidad insuficiente (demasiado caliente). En definitiva, buscamos optimizar la viscosidad en función de factores como el consumo de energía, la vida útil por fatiga, la abrasión (y otras formas de desgaste mecánico por contacto) y los objetivos generales de confiabilidad. Esto se puede lograr ajustando el grado de viscosidad ISO, el índice de viscosidad, los aditivos (AW/EP) y la temperatura de funcionamiento.

Ejemplo de extensión de vida 5X:

- Supongamos que nuestro rodamiento, a temperatura de funcionamiento (40 °C), requiere un aceite R&O ISO VG 68. Esto alcanzaría un valor kappa (K) de uno. Kappa es la viscosidad a temperatura de funcionamiento dividida entre la viscosidad mínima requerida.

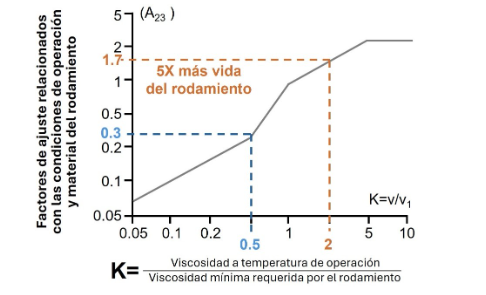

- Además, supongamos que las condiciones actuales se dan normalmente a una temperatura de 55 °C. Utilizando una tabla de temperatura-viscosidad ASTM D341 estándar, para ISO VG 68 la viscosidad real es de 34 cSt a esa temperatura, lo que resulta en un valor de K = 0.5. El factor de vida útil (A23) es de 0.3. Vea la Figura 3.

- Si reducimos la temperatura del lubricante en 20 °C (de 55 °C a 35 °C), la viscosidad aumenta a 135 cSt, con K = 2 y A23 = 1.7. Esta reducción de temperatura de 20 °C, según la gráfica de la Figura 3, quintuplica la vida útil estimada del rodamiento (5X). Por lo tanto, en este ejemplo, una reducción de 20 °C en la temperatura del aceite se traduce en una vida útil del rodamiento cinco veces mayor.

Figura 3. Cómo la temperatura y la viscosidad afectan la vida útil del rodamiento.

10 veces mejor alineado

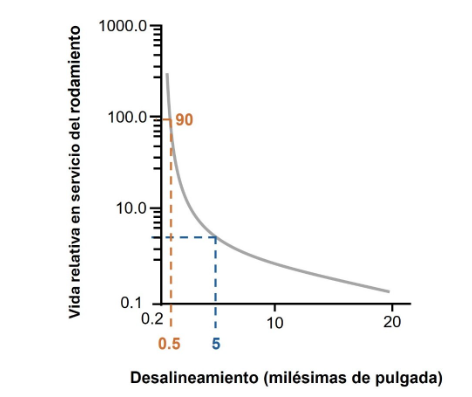

La relación entre la alineación de los ejes y la confiabilidad de los rodamientos se comprende bastante bien. El gráfico de la Figura 4 representa bien cómo la desalineación puede reducir la vida útil de los rodamientos. Pasar de 5 milésimas de pulgada a 0.5 milésimas de pulgada (una mejora de 10 veces) puede traducirse en una vida útil de los rodamientos más de 10 veces mayor. Por supuesto, al igual que en los ejemplos anteriores, muchos otros factores también influyen, como la carga, la velocidad, el tipo de rodamiento, el lubricante, etc.

Figura 4. Estimación aproximada de la relación

entre el desalineamiento y la vida útil del rodamiento.

10 veces más entrenamiento

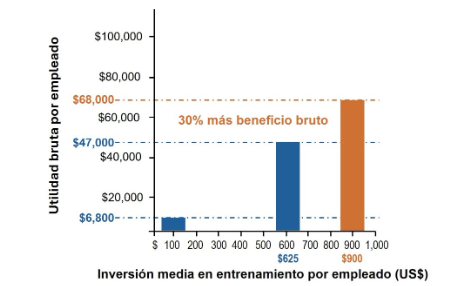

Hasta ahora, solo hemos hablado de rodamientos. El gráfico de la Figura 5, publicado por la Sociedad Americana para la Capacitación y el Desarrollo, muestra una interesante relación entre la ganancia bruta por empleado y la capacitación. Según sus cifras, una inversión anual de US$625 por empleado genera una rentabilidad anual de US$47,000. Extrapolando este dato, una inversión en capacitación de US$900/año generaría una rentabilidad de aproximadamente US$68,000 por empleado.

Las empresas con programas de capacitación integral mostraron un 218% más de ingresos por empleado y márgenes de beneficio bruto un 24% superiores que aquellas con menor capacitación.

Las empresas con programas de capacitación integral y que invirtieron ≥US $1500 por empleado lograron un 24% más de márgenes de beneficio bruto y un 218 % más de ingresos por empleado que las que gastaron ≤US$125.

¿Cómo afecta una mayor capacitación del personal de mantenimiento a la vida útil de los rodamientos y otros componentes de la maquinaria? Estas son algunas maneras: mejor lubricación, mejor inspección, mejor monitoreo de la condición, mejor ajuste y claro dinámico, mejor balanceo y alineación, menor holgura mecánica y mejor control de la contaminación. El beneficio final puede ser aún mayor, con muy altos valores del ROI (retorno de la inversión).

Figura 5. Relación entre la inversión en entrenamiento

por empleado y el beneficio bruto de la empresa por empleado.

Jim Fitch, Noria Corporation. Traducción por Roberto Trujillo Corona, Noria Latín América