Cuando llega el Año Nuevo, la mayoría de nosotros queremos hacer cambios para mejorar en nuestras vidas. Con frecuencia, estos cambios se centran en mejorar nuestra salud haciendo más ejercicio, comiendo saludablemente y haciendo otros cambios en el estilo de vida con un enfoque en cortar un poco de excesos, quitar la grasa (FLAB en inglés). ¿Qué hay de nuestros deseos para el mantenimiento de plantas y equipos? Aquí también, tenemos que cortar los excesos, quitar la grasa (FLAB) – pero en este caso, FLAB es un acrónimo que corresponde a los problemas con Fijación, Lubricación, Alineación y Balanceo – los elementos proactivos del cuidado del equipo. Este año, resolvamos mejorar la salud del equipo decidiendo sinceramente cortar el FLAB de nuestra planta. En este artículo, se discutirá el qué, por qué y cómo hacer precisamente eso. Por ahora, nos estamos centrando en la salud mecánica y las fuentes de fallas mecánicas. En un artículo futuro, abordaré las ramificaciones eléctricas de la gestión de FLAB.

Cuando funcionan correctamente, las máquinas mantienen un balanceo dinámico entre las fuerzas que intentan producir contacto de superficie a superficie y desgaste en nuestro equipo y las fuerzas opuestas que intentan separar esas superficies. Dependiendo de la aplicación, las fuerzas operativas pueden variar de cientos de libras a cientos de miles de libras por centímetro cuadrado dependiendo de si los contactos son naturaleza deslizante o rodante. Las fuerzas opuestas son la película hidrodinámica o elasto-hidrodinámica producida por el lubricante. Cuando las condiciones se mantienen correctamente, el equipo lubricado a película completa, como los cojinetes y rodamientos, funcionará sin problemas durante mucho tiempo. De hecho, en el estándar ISO para calcular la vida útil del rodamiento del rodamiento, la ecuación se resuelve hasta el in nito cuando las condiciones se mantienen perfectas. Sin embargo, cuando las fuerzas de funcionamiento se vuelven demasiado fuertes y o la película lubricante hidrodinámica y/o elasto-hidrodinámica se debilita, la vida útil esperada del componente disminuye precipitadamente debido al contacto superficie a superficie y al desgaste abrasivo, la fatiga y el desgaste adhesivo que resulta. ¿Qué obtiene de sus esfuerzos para implementar el mantenimiento de precisión en su equipo? Si tienes suerte, una película lubricante de separación de cinco micrones. Sí, es una película lubricante que es más o menos del tamaño del diámetro de un glóbulo rojo lo que hace la diferencia entre la confiabilidad y la falla en su equipo. Eso no representa un gran margen de error.

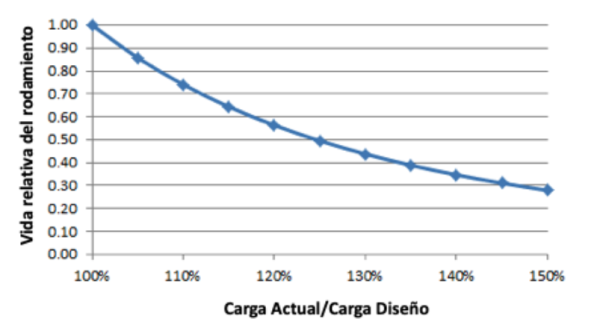

Las causas más comunes de aumento de las fuerzas que conducen al desgaste aparecen en forma de vibración. Las máquinas pueden vibrar por muchas razones. En algunos casos, vibran porque las super cies de la máquina han sido lo su cientemente modi cadas, que el analista ve defectos, lo que indica que el componente ha llegado al nal de su vida útil. Sin embargo, hay precursores de vibraciones que indican que hay grasa (FLAB) en nuestro programa de mantenimiento. Estas fuerzas generadas por la vibración acortan significativamente la vida útil de nuestras máquinas. La Figura 1 ilustra la relación entre la fuerza aplicada frente a la fuerza nominal y la vida prevista correspondiente para un rodamiento. Vamos a explorar las causas raíz de vibración relacionadas con FLAB que conducen al fallo.

Figura 1 – La Vibración introduce fuerzas que roban la vida de la máquina.

Fijación / Apriete

Los elementos de fijación y apriete (sujetadores) a menudo se pasan por alto en el mundo del mantenimiento proactivo y de precisión. Pocos mantenedores han recibido incluso entrenamiento básico sobre los sujetadores y cómo funcionan. Hay una gran cantidad de conceptos erróneos acerca de cómo los sujetadores realmente logran la fuerza de sujeción requerida, a través de la elasticidad del material en los hilos, con los que mantener el equipo unido, la eficacia de las arandelas de bloqueo, el rol de los lubricantes, etc. Y, por desgracia, las llaves de torsión son muy raras de encontrar en la caja de herramientas del mantenedor. Aquí hay algunos errores comunes que veo en el piso de la planta relacionados con la gestión de sujetadores:

- Falta de estándares de torque en las instrucciones de trabajo de mantenimiento. En pocas palabras, debemos proporcionar instrucciones claras sobre el tamaño y el tipo de tuercas, pernos y arandelas que se utilizarán. También debemos especificar el valor de par requerido, las instrucciones de lubricación, la secuencia de pernos y cualquier instrucción especial para apretar el equipo. Realice una revisión de sus instrucciones de trabajo para determinar si está proporcionando instrucciones claras a sus mantenedores.

- Uso de sujetadores de tamaño inferior. Lo veo comúnmente en los sistemas de transporte. Las tuercas y pernos de tamaño inferior carecen de la superficie requerida alrededor de las ranuras para lograr la fuerza de sujeción necesaria para asegurar el equipo. Una vista común son las arandelas planas que se doblan hacia abajo en la ranura. Cuando esto ocurre, la arandela plana funciona como un resorte y reduce significativamente la fuerza de sujeción, lo que a su vez permite que los sujetadores vibren sueltos.

- Sujetadores sueltos o faltantes. Todos conocemos que la organización no lleva a cabo auditorías de rutina para verificar la presencia, el estado adecuado y el valor de par adecuado de los elementos de fijación en su lugar. Estas auditorías deben ser rutinas proactivas de PM realizadas al menos una vez al año y más frecuentes en condiciones vibratorias o ambientales agresivas.

- Sin llaves de torque (llaves de torsión). Como se señaló anteriormente, las llaves de torque son un bicho raro en el piso de la planta. Se debe disponer de un conjunto adecuado de llaves de torsión estándar para el uso diario y deben estar disponibles llaves especiales (como llaves hidráulicas o neumáticas de alto par). Todas las llaves de torsión deben mantenerse correctamente. Además de la fijación durante el montaje, se requieren llaves de torsión para auditorías de par de rutina y PMs de apriete. Los dispositivos especiales de medición de par deben estar disponibles y son muy útiles.

- Fundamento y cuñas (lainas) inapropiadas. Las cuñas están diseñadas para corregir las incongruencias entre la superficie de acoplamiento de la máquina y la base. En algunos casos, las máquinas se instalan sobre material que es demasiado compresible y, en otros casos, las cuñas simplemente no se aplican correctamente. En otros casos, las superficies de acoplamiento no permiten la cuña, por lo general indica problemas con la base o cimentación. Otro problema puede ser la cimentación en la que está instalado el equipo, lo que simplemente permite demasiado movimiento. Por ejemplo, un equipo suspendido, cuando se monta en una estructura endeble vibrará. A veces esto es intencional, cuando el diseñador quiere que las fuerzas se liberen a la estructura con flexibilidad. En otros casos, es un diseño deficiente. Los cimientos de hormigón mal colocados, por ejemplo, pueden tener demasiada ondulación, hormigón mal mezclado o pernos mal asegurados.

Alineación

Estamos saltando la L en nuestro acrónimo FLAB por un momento y pasando a la alineación, la segunda fuerza en la ecuación FLAB que produce vibración. No se preocupen, volveremos a para hablar de la lubricación. Ya se trate de ejes y acoplamientos o correas y poleas, la desalineación produce fuerzas muy agresivas y perjudiciales que normalmente aparecen como vibración a dos veces la frecuencia de velocidad de operación. Las fuerzas de desalineación angulares, desfasadas y combinadas pueden desgastar muy rápidamente acoplamientos, correas y rodamientos. Recientemente pasé una semana en una mina llena de experiencias sensoriales –chillidos de las correas y el aroma picante del hule al quemarse. Esto hace que el mantenimiento y falla de la correa y los rodamientos sea constante, además del tiempo de paro asociado. Un evento muy común en la planta. Aquí hay algunos problemas comunes que observo por la desalineación en el piso de la planta.

- Falta de precisión en las instrucciones de trabajo de alineación. Como es el caso de la gestión de sujetadores, nuestras instrucciones de trabajo de mantenimiento normalmente no proporcionan los ajustes específicos, tolerancias, cantidad y detalles de calidad para guiar al mecánico a través del proceso de lograr la alineación adecuada de los ejes y las poleas. La alineación de precisión del eje se define normalmente como una función de velocidad. A 3600 rpm, no permita más de 0,3 mils/pulgadas de desalineación angular y 1,0 mils de desalineación de desplazamiento. A 1800 rpm, no permita más de 0,5 mils/pulgadas de angular y 2,0 mils de desalineación de desplazamiento. A 900 rpm, no permita más de 1,0 mils/pulgadas de angular y 4,0 mils de desalineación de desplazamiento.

- Tuberías ojas. Si usted necesita un polipasto para jalar la tubería en su posición para la fijación, está produciendo fuerzas de desalineación. La tubería se ha vuelto cada vez más mala en los últimos 20 años que he practicado la ingeniería de confiabilidad. Estoy seguro de que tus padres y abuelos te dieron el mismo consejo que el mío: “medir dos veces, cortar una vez”. Esto se aplica absolutamente a las tuberías. Y cuando la tubería es intrincada, gastar unos pocos dólares adicionales para emplear instaladores de tuberías cali cados que saben cómo dimensionar y ajustar correctamente las tuberías mientras se considera el crecimiento térmico, fuerzas dinámicas esperadas, etc.

- No considerar adecuadamente el crecimiento térmico. Diferentes materiales tienen diferentes coeficientes de expansión térmica. Si no se tiene en cuenta correctamente esto, se produce un doblez y una desalineación. Los valores de expansión térmica deben incorporarse a las instrucciones de trabajo y deben personalizarse para cada equipo. No confíe en los mantenedores para recordar todos los números ni se de el lujo de calcular sobre la marcha, incluso si saben cómo hacerlo. Por lo general, están bajo presión para arreglar el equipo y volver a ponerlo en marcha, lo que los obliga a hacer aproximaciones que comprometen nuestros esfuerzos para lograr precisión proactiva del control de la salud de la máquina.

- Demasiada dependencia de los acoplamientos flexibles. Los acoplamientos flexibles, como los acoplamientos de araña, permiten una mayor desalineación que los acoplamientos rígidos. ¿Es esto realmente una excusa para ser perezoso e impreciso con las alineaciones? ¡Por supuesto que no! En primer lugar, los acoplamientos flexibles sólo desvían parte de la fuerza de desalineación de los componentes de la máquina al acoplamiento. En segundo lugar, hace que los acoplamientos sean un elemento de alto mantenimiento. A su gerente de producción y a sus clientes, no les importa si sus máquinas están detenidas debido a un fallo en los rodamientos o a un fallo de acoplamiento: la máquina está parada. Aplique la misma precisión al alinear el equipo con acoples flexibles como lo haría al alinear equipos con acoples rígidos. Trate el acoplamiento flexible como una póliza de seguro para proteger contra lo que no puede controlar, como cambios significativos o inusuales en la temperatura o un raro problema de apriete. No hagas del acoplamiento flexible tu primera línea de defensa, eso es simplemente perezoso.

- No utilizar métodos de precisión. En una cuadrilla de nueve hombres y un supervisor, por lo general un hombre y el supervisor pueden hacer un trabajo muy preciso de alineación con los indicadores de carátula. De vez en cuando, nos encontramos con ese mantenedor especial: el “encantador de máquinas” que puede alinear con precisión una máquina con una regla y los sentidos. ¿Desea gestionar la confiabilidad de su equipo pensando que logrará la precisión una vez de cada 10 o una de cada 100? No. Establezca un buen programa – use un equipo de alineación láser, mantenerlo en buen estado de funcionamiento y entrene a su gente sobre cómo usarlo correctamente.

Balanceo

La tercera fuente común de fuerza anormal inducida por vibraciones es el desbalance. El desbalance se produce cuando hay una inequidad de distribución de masa en una máquina rotatoria que produce fuerza centrífuga relativa (RCF). La cantidad de RCF es una función del peso del desbalance de masa (por ejemplo, en gramos), su distancia desde la línea central rotatoria y la velocidad de rotación. El aumento de RCF está linealmente relacionado con el peso del desbalance de masa y su distancia desde la línea central rotatoria y geométricamente relacionada con la velocidad de rotación. En otras palabras, los equipos de alta velocidad son particularmente sensibles al desbalance. Al igual que con la soltura y la desalineación inducidas por el sujetador, el desbalance aumenta la fuerza en las superficies de contacto, aumentando así la probabilidad de contacto y desgaste de superficie a superficie al destruir la película protectora proporcionada por el lubricante. El desbalance se observa típicamente a una velocidad de operación de una vez en los espectros de vibración. Estos son algunos problemas comunes que veo en el piso de la planta.

- No balancear los equipos durante la reparación. A menos que esté bombeando lodos abrasivos, donde el desgaste del impulsor es el modo de falla dominante, todas las bombas deben ser balanceadas durante la reparación. La norma ISO 1940 exige un balanceo de precisión a G6.3 para bombas, ventiladores y otros equipos de planta. Prefiero balancear a G2.5 y preferiblemente G1.0 o mejor para este equipo. Me sorprende cómo rara vez este sencillo proceso de balanceo se emplea en taller de las plantas. En la mayoría de los casos, el balanceo dinámico de baja velocidad funciona bien para las bombas de proceso y otros balanceos de equipos de la planta. El balanceo de alta velocidad o a velocidad solo es necesario para la turbo maquinaria crítica de alto valor. El balanceo dinámico de baja velocidad es relativamente fácil y barato de llevar a cabo. Requiere cierta habilidad, pero no es tan difícil. Estoy desconcertado por el hecho de que muy pocas organizaciones lo hacen.

- 2No incorporar estándares de balanceo en sus contratos. Enviamos rutinariamente motores eléctricos y otros equipos rotativos para rebobinar o reconstruir. ¿Nuestros contratos requieren que el taller balancee dinámicamente el equipo? Normalmente no. Hay razones por las que los equipos reconstruidos no suelen durar lo mismo que los equipos nuevos: la falta de balanceo de precisión es una de las mayores. Y, como es el caso de las bombas que se reconstruyen in situ, el balanceo dinámico de baja velocidad suele ser suficiente para la mayoría de los motores eléctricos, por lo que el proceso es bastante fácil y económico. Una vez más, prefiero estándares establecidos en G2.5, G1.0 o superior.

- No hacer balanceo dinámico en los ventiladores. Ya sea una reconstrucción en el taller o mantenimiento de rutina en la planta, debemos prestar especial atención a los ventiladores. Las aspas del ventilador se extienden comúnmente desde la línea central rotatoria. Debido a que RCF aumenta geométricamente cuanto más lejos está el desbalance de masas desde la línea central, realmente tenemos que prestar atención a los ventiladores. Además, los ventiladores son susceptibles al desgaste y la corrosión, especialmente en las puntas, y la acumulación de partículas, que introduce fuerzas de desbalance. Afortunadamente, los ventiladores son fáciles de balancear en el campo añadiendo (ocasionalmente eliminando) masa.

- La cura del desbalance crea otros problemas. En algunas aplicaciones, debemos lavar periódicamente los ventiladores para eliminar los desechos acumulados y restablecer el balanceo. Esto se hace comúnmente con agua a presión dirigida a las aspas del ventilador. Tenga cuidado al limpiar los ventiladores, ya que se ha sabido que el agua a presión entra más allá de los sellos laberínticos y en los rodamientos. No es bueno cambiar un ventilador desbalanceado por contaminación de grasa o aceite con agua. Si el riesgo es alto, tome precauciones utilizando deflectores, engrasando antes y después de la limpieza, colocando un cordón de grasa alrededor del exterior del laberinto o en el caso de los ventiladores lubricados con aceite, cambie el aceite o, mejor aún, utilice un carro de filtro con elementos de remoción de agua para descontaminar el aceite durante y después del lavado.

Lubricación

Hasta ahora hemos hablado de las imponentes fuerzas que inducen vibraciones que comprimen las superficies de los componentes para causar contacto, desgaste y fallas. El lubricante representa la única fuerza de impedimento para evitar que eso ocurra. A veces llamado la “sangre vital” de la máquina, el lubricante debe proporcionar la separación dinámica de las super cies de la máquina – una película del tamaño de las células rojas de la sangre – para proteger sus máquinas contra las fuerzas dinámicas normales de operación. Y cuando se permite que la vibración se salga de control debido a la mala gestión de los sujetadores, la alineación y el balanceo, el guerrero se siente abrumado y se produce un fallo. Estos son algunos problemas comunes que veo en el piso de la planta.

- Viscosidad incorrecta o índice de viscosidad incorrecto. Si la viscosidad es demasiado baja, el lubricante no puede desarrollar suficiente espesor de película para separar las superficies de los componentes. Si la viscosidad es demasiado alta, puede que no fluya en las áreas de separación con suficiente facilidad o que esté suficientemente salpicada hasta los puntos donde sea necesario. No se puede determinar la viscosidad requerida sin tener en cuenta la temperatura de funcionamiento, ya que la temperatura tiene una gran influencia en la viscosidad. Cuando la temperatura fluctúa significativamente, la aplicación requiere un fluido de alto índice de viscosidad. El índice de viscosidad es un número adimensional que indica cuánto cambia la viscosidad con un cambio determinado de temperatura. Un índice de viscosidad alto aumenta el rango de temperatura en el que el lubricante es adecuado. Un error común en la planta es pasar por alto la viscosidad del aceite base en la grasa. La viscosidad es la propiedad más importante del lubricante, asegúrese de hacerlo bien tanto para aplicaciones lubricadas con aceite como para grasa.

- Paquete de aditivos incorrecto. Idealmente, la máquina desarrolla una separación de película completa entre superficies móviles – hidrodinámica para contactos deslizantes y elastohidrodinámica para contactos rodantes. Sin embargo, en algunos casos debido a altas cargas, arranques y paradas frecuentes, variaciones de carga y velocidad, etc., no se puede lograr lubricación de película completa. En estos casos, el lubricante debe estar formulado con un aditivo antidesgaste (AW) o de presión extrema (EP) para proteger la máquina en condiciones de contacto límite. Estos aditivos no eliminan el desgaste, sino que lo reducen a través de una intervención de corrosión química suave. Otras condiciones operativas y/o ambientales pueden justificar otros aditivos para modificar las propiedades de rendimiento del lubricante. Estos pueden incluir detergentes, dispersantes, mejoradores de índice de viscosidad, depresores de punto de fluidez, adhesivos, etc.

- Intervalo de lubricación incorrecto. Demasiadas plantas sólo adivinan en el intervalo adecuado para engrasar o realizar cambios de aceite. Un cambio de aceite es una tarea de tiempo de paro que introduce mucho riesgo para el sistema. Podríamos usar el lubricante inadecuado. Podríamos no restablecer el nivel correcto. Podríamos dejar la tapa abierta o simplemente no instalar los respiradores. Podemos introducir contaminación durante el proceso. La lista puede ser más larga. Emplear el análisis de aceite para cambiar el aceite a condición o para establecer y el intervalo de cambio adecuado a través de la experimentación. A veces, el aceite se cambia con la intención de descontaminar. Por lo general, la máquina se apaga durante algún período de tiempo antes del drenaje, lo que permite que la suciedad, el agua, los lodos y otros desechos se asienten en el fondo, lo que hace que el cambio de aceite sea inútil como herramienta de descontaminación. En lugar de cambiar el aceite, considere la filtración fuera de línea cuando la máquina está funcionando cuando sea apropiado o mientras está apagada en otros casos. Si el objetivo es descontaminar, asegúrese de que sus PMs sean efectivos. El engrasado es otra área donde se aplican demasiadas conjeturas. Afortunadamente, existen fórmulas para estimar el intervalo de engrase adecuado, que tienen en cuenta la máquina, la aplicación y el entorno. Para algunas aplicaciones, los instrumentos ultrasónicos pueden agregar un grado adicional de precisión.

- Volumen de lubricación incorrecto. Ocasionalmente, vemos sistemas lubricados con aceite que carecen de un indicador de nivel. Esto es realmente un descuido inaceptable. Debemos ser capaces de comprobar el nivel de todas las máquinas lubricadas. Idealmente, el mecanismo no es invasivo (por ejemplo, sin varillas de nivel) e indica el nivel aceptable cuando la máquina está funcionando y cuando está abajo. Es muy común la falta de detalle en los PMs para instruir a los técnicos de lubricación cuánta grasa aplicar. Este es un problema tan generalizado y fácil de controlar que me siento muy desconcertado en cuanto a por qué no se toma más en serio. Engrasar de más o de menos son las principales causas de falla del motor eléctrico – lo vemos una y otra vez – PMs que simplemente dicen “engrasar el motor” sin indicar claramente qué tipo de grasa y cuánto aplicar al lado libre y al lado acoplado (sí, es comúnmente diferente). Debemos definir claramente el volumen de grasa que se aplicará a cada punto de lubricante en nuestras rutas de lubricante – las fórmulas son sencillas, pero se necesita un poco de trabajo para recopilar la información de cálculo. Como es el caso con la fijación de precisión, alineación y balanceo, la lubricación de precisión requiere una definición clara de la cantidad y los detalles de calidad.

- Insuficiente control de la contaminación. De la misma manera que la falta de precisión en la cuantificación de la cantidad de grasa que se debe aplicar a cada punto, la falta de precisión en el control de la contaminación que impide que el lubricante haga su trabajo es una de las principales de ciencias en este sentido. Un contaminante es cualquier cosa que está en el lubricante, pero no debería serlo. El agua y las partículas son las más comunes, por lo que las veremos y sus efectos con más detalle.

Contaminación del agua. Un riesgo evidente de contaminación del agua es la herrumbre y la corrosión en superficies metálicas. Menos evidente es la hidrólisis. La contaminación del agua reacciona con muchos aditivos del lubricante, reduciendo su eficacia y, en algunos casos, produciendo sulfuro de hidrógeno y ácido sulfúrico. El agua también reacciona con metales para producir agentes oxidantes que atacan el aceite base. Aún menos obvio, y potencialmente más perjudicial, es cómo el agua afecta la resistencia de la película del lubricante. Como se ha comentado anteriormente, la viscosidad es la propiedad más importante de los lubricantes porque determina el grosor de la película. El aceite posee una propiedad física mediante la que la viscosidad aumenta en función de la presión. Cuanto mayor sea la carga, mayor será la viscosidad y el grosor de la película. El agua no posee esta misma propiedad física, por lo que cuando está presente, la relación viscosidad-presión en el aceite se ve comprometida, lo que disminuye la resistencia de la película y aumenta la probabilidad de contacto de superficie a superficie. El agua es particularmente dañina en los contactos rodantes, donde las fuerzas de carga son muy altas, en cientos de miles de libras por pulgada cuadrada. Los elementos rodantes de los rodamientos, por ejemplo, dependen de la relación viscosidad-presión en el aceite para proteger los componentes. La contaminación del agua puede incrementar la tasa de desgaste hasta 40 veces. Los niveles objetivo de humedad deben oscilar entre 100 y 300 ppm o menos para la mayoría de las aplicaciones. Excepto en casos raros, nunca se debe permitir que la contaminación del agua supere las 500 ppm.

2. Contaminación por partículas. El lubricante proporciona una separación del tamaño de un glóbulo rojo de la sangre entre las superficies móviles. Si no está presente en los contactos que están en movimiento deslizante relativo, se produce el contacto entre la superficie y la abrasión (dos cuerpos). En los contactos rodantes, la falta de una película de lubricación provoca fatiga superficial. Cuando las partículas más grandes y de tamaño de espacio dinámico están presentes en los contactos deslizantes, la abrasión (tres cuerpos) se produce incluso cuando hay separación de película. Las partículas en aceite y grasa actúan como los trozos de arena en papel de lija para desgastar las superficies. En los contactos rodantes, el proceso es algo más complejo. Los contactos rodantes (por ejemplo, rodamientos de bolas) transfieren la carga a través de contactos de punto o línea muy pequeños. La carga momentánea está extremadamente concentrada, en cientos de miles de libras por pulgada cuadrada – y la película lubricante – es muy pequeña – rara vez supera la mitad del diámetro de un glóbulo rojo. Una partícula dura puede romper el espacio de la película lubricante y transferir la carga a las superficies de los componentes, a menudo concentrándola aún más. Si una carga normal de 250.000 psi se transfiere a través de una partícula a un área una décima parte del área normal, la carga resultante es de 2,5 millones de psi. Esta carga extrema normalmente excede el límite de fatiga del metal y produce una fractura sub- superficie. Con el tiempo, las grietas se propagan (crecen) a la superficie y el material dañado se libera. Esto se llama desgaste de picadura (pitting). El material circundante está dañado y dentado y con el tiempo pueden desprenderse de la superficie, un mecanismo de desgaste llamado “spalling”. Las partículas están involucradas en un 80-90% de todo el desgaste, aunque otras causas como vibración, contaminación del agua y lubricación insuficiente contribuyen e in fluyen en la velocidad a la que esto ocurre. Para la mayoría de las aplicaciones, la limpieza debe mantenerse según la ISO 4406 entre 15/12/9 a 19/16/13, dependiendo de la severidad de la aplicación y de la sensibilidad de la máquina a la contaminación por partículas. Nunca se debe permitir que la contaminación exceda la ISO 4406 21/18/15.

- Insuficiente control de la contaminación. De la misma manera que la falta de precisión en la cuantificación de la cantidad de grasa que se debe aplicar a cada punto, la falta de precisión en el control de la contaminación que impide que el lubricante haga su trabajo es una de las principales de ciencias en este sentido. Un contaminante es cualquier cosa que está en el lubricante, pero no debería serlo. El agua y las partículas son las más comunes, por lo que las veremos y sus efectos con más detalle.

6. Espesantes de grasa incompatibles. Lo que hace única a la grasa es el espesante. Estos espesantes son frecuentemente incompatibles entre sí. Un problema muy común es la falta de definición del tipo de grasa utilizada en el engrase inicial en la fábrica de motores o en el taller de reconstrucción. Si la fábrica o taller de reconstrucción emplean una grasa con espesante de poliurea, por ejemplo, y la planta utiliza grasa con espesante de litio complejo para los PM de re- lubricación, usted tiene un posible problema de compatibilidad en su mano. Los espesantes incompatibles reaccionarán, se suavizarán y separarán, haciendo que la grasa se escurra y el aceite se separe del espesante. Lo que no proporciona lubricación en las zonas de contacto de los componentes, La grasa se endurece, lo que impide que la grasa nueva se llegue en los componentes.

¿Cómo realizar su deseo de Año Nuevo para cortar el FLAB de mantenimiento?

Ahora que ya sabes lo que es FLAB y cómo administrarlo puede marcar la diferencia entre confiabilidad y fallo, necesitas un plan de juego para controlarlo. Aquí está su PROCESO DE CINCO PASOS para poner FLAB bajo control en su planta.

- Haga de la administración del FLAB una prioridad. Siempre parece que tenemos el tiempo y el dinero para reparar equipos rotos, pero no podemos encontrar el tiempo y el dinero para evitar que se rompan. Al igual que siempre encontramos el tiempo y el dinero para obtener ese triple bypass para evitar un ataque al corazón, pero no podemos salir a correr o al gimnasio para evitar que suceda. Hasta que su organización haga del mantenimiento de precisión FLAB una prioridad, permanecerá en el ciclo de desesperación apagando incendios. La mejor manera de llevar a la organización en este viaje es mostrarles el dinero. Tenemos técnicas bien investigadas a nuestra disposición para estimar cuánto está costando a su organización la mala gestión de FLAB en términos económicos. Permítanos ayudarle a poner una cifra de dólar en su oportunidad para que pueda llegar a la línea de salida y pinga la pelota a rodar

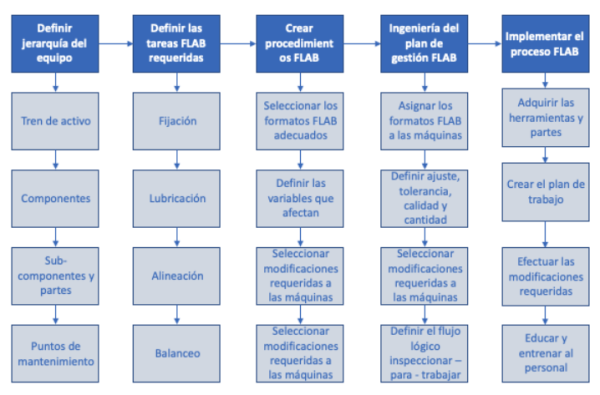

- Documente sus planes de mantenimiento correctivo y preventivo. Usted puede pensar que ha documentado sus planes de trabajo de mantenimiento, pero si está enviando a un mecánico para reconstruir, instalar o hacer un PM a una máquina con instrucciones de trabajo vagas que no definen los detalles de ajuste, tolerancia, cantidad y calidad asociados con la finalización del trabajo, usted está con ando en el “conocimiento tribal” y el pensamiento de deseo (por ejemplo, “comprobar los sujetadores”, “motor de grasa”, etc.). Sólo hay que mirar a las organizaciones de mantenimiento crítico de confiabilidad para obtener una brújula de comparación – nada se deja al azar en la gestión de la aviación comercial. Existen herramientas fáciles de usar para estandarizar plantillas de trabajo al tiempo que permiten las entradas variables de inserción para los detalles de ajuste, tolerancia, calidad y cantidad asociados con la gestión FLAB. Si bien estas herramientas no eliminan todo el trabajo asociado con la documentación adecuada de su trabajo de mantenimiento, sin duda hacen que el proceso sea mucho más alcanzable y manejable. Dado que estas herramientas están basadas en bases de datos, puede aprovechar los duplicados de equipos y aplicaciones para acortar y ampliar sus prácticas de trabajo estándar en otras plantas y en toda la empresa. Permítanos ayudarle a poner estas poderosas herramientas y técnicas para trabajar en su organización ( figura 2).

- Inspeccione para el éxito. Las organizaciones más confiables confían en inspecciones y monitoreo para impulsar las decisiones de mantenimiento. No limite el proceso a solo encontrar equipos rotos. Las inspecciones sensoriales y no instrumentadas deben estar centradas en FLAB. Recuerde, los grandes problemas son el efecto acumulativo de pequeños problemas que no abordamos cuando deberíamos tener. Las inspecciones detectarán fallas condicionales menores, como lubricantes contaminados. Sin embargo, corregir errores condicionales antes de que se conviertan en errores de equipo debe ser una prioridad dentro de la organización. Mientras que los instrumentos, como los colectores de datos de vibración, los analizadores de aceite, etc., juegan un rol, no subestime la potencia del “ojómetro”. Las inspecciones sensoriales deben servir como la base de su proceso de gestión FLAB [nota: proceso, no programa]. Permítanos mostrarle cómo crear un proceso de “inspección al trabajo” en su planta que se centra en la gestión de FLAB ( figura 2).

- Entrene y dele herramientas a su equipo. Necesitamos mantenedores y técnicos inteligentes y educados que entiendan la física del fallo, por qué la gestión de FLAB es fundamental para la extensión y confiabilidad de la vida útil del equipo y lo que deben hacer para controlarlos. Afortunadamente, esta educación está fácilmente disponible y los conceptos son relativamente simples. No es necesario ser un ingeniero para manejar FLAB de manera efectiva. La mayoría de los conceptos son intuitivos y fáciles de entender. También debemos tener herramientas para la gestión del FLAB – llaves de torsión, herramientas de alineación, herramientas de balanceo, pistolas de grasa con medidores de flujo, vibración, ultrasonidos, termométricos / termográ cos y herramientas de análisis de lubricante. También debemos tener herramientas para un control proactivo y una capacidad de mantenimiento en tiempo de ejecución (respiradores, fitros, puertas de acceso de inspección, acoplamientos rápidos, etc.). Al igual que con la capacitación para nuestros mantenedores, las herramientas y los accesorios para modificar los equipos están fácilmente disponibles y son bastante baratos. Permítanos ayudarle a definir sus requisitos de formación y herramientas para lograr una gestión proactiva y precisa de su FLAB ( figura 2).

- Medir y recompensar en los indicadores principales. El paso cinco compite con el paso uno como el más importante. El primer paso te lleva a la línea de salida. El paso cinco, la medición y la recompensa, te lleva a la línea de meta. Sin estos dos pasos cruciales en su lugar, los pasos dos a cinco pueden convertirse en un ejercicio de inutilidad. En más de 20 años como ingeniero de confiabilidad, he observado que obtenemos exactamente lo que pagamos: falta de confiabilidad y falla. Recompensamos a nuestros mecánicos por arreglar equipos rotos con horas extras y reconocimiento. Los esfuerzos proactivos para evitar que el equipo se rompa pasan desapercibidos y no se recompensan. Sólo hay que buscar respuestas a nuestras métricas sobre por qué este es el caso. La mayoría de las organizaciones están moviéndose con métricas retrasadas como tiempo de paro, costo por tonelada, etc. Siempre estamos mirando en el espejo retrovisor y recompensando a nuestros equipos en consecuencia, lo que, por desgracia, hace que la cultura de mantenimiento reactivo sea “auto-catalítica”. Necesitamos métricas simples y fáciles de entender que impulsen comportamientos proactivos. Me gusta la eficacia general de vibración (OVE) y la eficacia general de lubricación (OLE) para cortar el FLAB en la planta. OVE es simple: es el porcentaje de máquinas que cumplen con el balanceo multiplicado por el porcentaje de máquinas que cumplen con la alineación multiplicado por el porcentaje de máquinas que cumplen con la apriete. OLE también es simple: es el porcentaje de las máquinas lubricadas programadas que se completaron a tiempo multiplicado por el porcentaje de máquinas que cumplen con los objetivos de control de contaminación por el porcentaje de máquinas que cumplen con los objetivos de salud del lubricante. Estas son métricas líderes que son fáciles de implementar e impulsarán comportamientos proactivos si se usan correctamente. El aumento de OVE y OLE aumenta la confiabilidad, por definición. Aumentar la confiabilidad aumenta la disponibilidad, por definición. El aumento de la disponibilidad aumenta la eficacia general del equipo (OEE), por definición. El aumento de OEE le coloca en la mejor posición posible para aumentar los bene cios y el retorno de los activos netos (RONA). Permítanos ayudarle a establecer sus métricas y sistemas de recompensas, para centrarse en los comportamientos proactivos y de precisión necesarios para administrar el FLAB en su planta.

Figura 2 – Siga este proceso para administrar FLAB en su planta. No olvide la medición y recompense el comportamiento proactivo.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.