Las turbinas son equipos críticos para las centrales eléctricas y las industrias. La formación de barniz es la primera causa raíz del tiempo de inactividad y la pérdida de confiabilidad en las turbinas. Las condiciones de oxidación del lubricante se pueden monitorear de manera efectiva a través de las pruebas RULER, MPC y RPVOT. Además del valor nominal que ofrecen, se puede recopilar información significativa al profundizar en estas pruebas e integrar sus resultados.

Una de las principales aplicaciones de esta integración es la estimación de la renovación del lubricante para una operación esbelta. A través de pruebas de laboratorio, esto se puede estimar con precisión, planificando con anticipación la próxima intervención de mantenimiento.

Este método se mostrará junto con estudios de casos.

1. Introducción

Las turbinas son equipos críticos para las centrales eléctricas y la industria pesada. Las turbinas son equipos costosos que deben operar de manera confiable; en el caso de la industria pesada, la operación aguas abajo depende totalmente de su generación de energía. En las centrales eléctricas, el tiempo de inactividad implica pérdida de producción y penalizaciones por incumplimiento de contrato.

En las turbinas, la lubricación se somete a un régimen hidrodinámico en el que el desgaste surge solo después de condiciones de lubricación muy malas. Por otro lado, la principal causa raíz de falla de las turbinas es la formación de depósitos.

Los depósitos producen varios efectos perjudiciales en estos sistemas, como válvulas atascadas, obstrucción de orificios e intercambio de calor ineficiente. Los depósitos también pueden tener diferentes naturalezas, es decir, pueden ser inorgánicos, orgánicos o biológicos (Wooton & Livingstone, 2013).

En el caso de las turbinas de gas, donde el lubricante sufre principalmente estrés térmico, los depósitos suelen estar asociados a la formación de barnices. El barniz se asocia comúnmente con los procesos de oxidación y se compone de antioxidantes sacrificados y productos de oxidación que se unen para formar una materia blanda pegajosa. El costo del barniz es muy alto, tanto en tiempo de inactividad como en reemplazo de equipos. Por esta razón, el monitoreo de la condición de oxidación de los aceites de turbina es de suma importancia.

Para evitar que el aceite base se oxide, los lubricantes para turbinas se adicionan con alrededor del 1% de antioxidantes. Estos antioxidantes se sacrifican para proteger al aceite base de los radicales libres y el estrés oxidativo. Por lo general, se acepta que los aceites de turbina se pueden usar hasta que sus antioxidantes activos remanentes sean el 25% de la formulación original. En muchos casos, sin embargo, dependiendo del aceite, surgen problemas de barniz antes de este punto. Tanto las pruebas de laboratorio (Yano et al., 2004) como el control de la condición del aceite de la turbina muestran que el barniz puede comenzar a acumularse incluso cuando los antioxidantes remanentes llegan al 60 %.

Para mantener la operación confiable, la condición de oxidación del aceite de turbina debe mantenerse dentro de límites seguros. Esto implica mantener altas dosis de antioxidantes, bajo potencial de barniz y pronosticar una alta resistencia a la oxidación. La renovación del aceite es una opción viable para mantener las turbinas libres de barniz. Al integrar los resultados de los análisis de lubricantes como RULER, RPVOT y MPC, es posible estimar la cantidad necesaria de aceite de refrescamiento para mantener la turbina en funcionamiento esbelto.

2. MPC, RPVOT y RULER son pruebas complementarias en el monitoreo de las condiciones de oxidación

2.1 MPC

La colorimetría de membrana (MPC, por sus siglas en inglés – ASTM D7843) es un método para determinar la formación de barniz en aceites minerales para turbinas. En química analítica, los procedimientos se pueden clasificar como de punto final o estandarizados. Los procedimientos de punto final típicos son las titulaciones como el número ácido (ASTM D974) o Karl Fischer (ASTM D6304). En estos procedimientos, la prueba finaliza con un indicador de punto final, que puede ser colorimétrico, potenciométrico, amperométrico, etc.

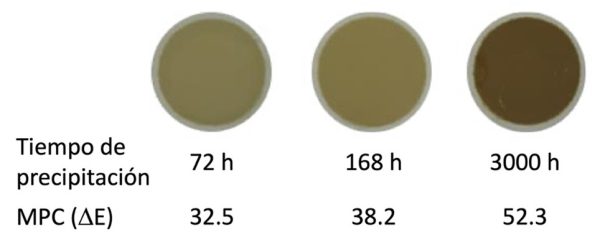

Por el contrario, MPC es un procedimiento estandarizado. En este procedimiento, el lubricante debe calentarse a 60 ˚ C (140 ˚F) durante 24 horas. Esto imita la temperatura de funcionamiento de la turbina y redisuelve el barniz. Después del calentamiento, el aceite debe reposar durante 72 horas en ubn ambiente oscuro para que el barniz vuelva a precipitarse. Este es el paso estandarizado crítico ya que la precipitación de barniz aumenta con el tiempo.

Después de filtrar a través de una membrana de poro de 0.45 µm, se mide el color de la membrana utilizando el espacio de color CIELAB y se mide el ∆E, que indica la intensidad. Un ∆E (o MPC) más alto indica que la membrana ha retenido más barniz. El consenso es que un MPC > 30 es condenatorio, un MPC > 20 es alarmante y un MPC < 15 es una zona de seguridad.

Se filtró una muestra después de diferentes tiempos de precipitación para probar la criticidad del paso de precipitación. La Figura 1 muestra los resultados de MPC para un aceite después de 72 horas de precipitación, 168 horas de precipitación y cuatro meses después del muestreo de aceite (≈ 3000 horas). Los resultados muestran la importancia de mantener tiempos estandarizados para tener resultados repetitivos, los cuales pueden ser utilizados para generar una tendencia para un adecuado monitoreo de condición.

2.2 RPVOT

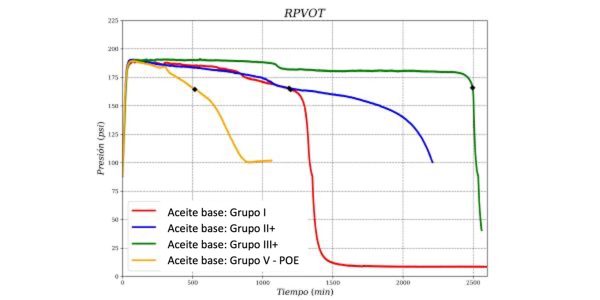

La prueba de oxidación en recipiente presurizado giratorio (RPVOT, por sus siglas en inglés – ASTM D2272) es un simulador de oxidación. Brevemente, una muestra de lubricante se presuriza a 90 psi en una atmósfera de oxígeno a 150 °C (302 °F) y se hace rotar en presencia de un catalizador de cobre y vapor de agua. Se registra la curva de tiempo de la presión del recipiente. Durante la prueba, el lubricante tiende a oxidarse debido al alto potencial de oxígeno.

En las primeras etapas de la prueba, los antioxidantes se sacrifican para proteger el aceite base y, por lo tanto, la presión de oxígeno se mantiene constante. Una vez que los antioxidantes se agotan por completo, el aceite base comienza a oxidarse en masa y la presión de oxígeno cae.

La norma ASTM D2272 define el período de inducción de un lubricante como el tiempo hasta que la presión cae 25.4 psi. La Figura 2 muestra las curvas RPVOT para diferentes formulaciones de lubricantes. En el caso de los aceites para turbinas formulados con aceites base del Grupo I (Línea roja), la curva RPVOT permanece estable hasta que se agotan los antioxidantes (punto de inflexión estándar, marcado con el punto negro en el gráfico). Es habitual ver puntos de inflexión intermedios que muestran la titulación de cada antioxidante.

Una vez que se agotan los antioxidantes, el aceite base sufre una oxidación en masa y la presión cae bruscamente. En el caso de los aceites base del Grupo II (Línea azul), la curva de RPVOT también presenta una fase estable inicial durante la protección del antioxidante, pero luego, la presión de oxígeno disminuye de manera gradual. Esto explica la mayor resistencia de las bases hidrotratadas a la oxidación. Sin embargo, esto no implica una mayor resistencia a la formación de barnices. Los aceites base hidrotratados son menos polares que los aceites base del Grupo I y, por lo tanto, el barniz suele ser menos soluble en los aceites base del Grupo II. La línea verde muestra el comportamiento de RPVOT para un aceite base GTL del Grupo III+.

Finalmente, la línea amarilla muestra una curva RPVOT para un aceite para turbina aero derivada a base de poliol-éster. Este caso es interesante porque el recipiente permanece presurizado alrededor de 100 psi, lo que indica la formación de especies gaseosas como productos de oxidación. Además, en este caso, el punto final de la prueba, según la norma ASTM D2272, está muy lejos de la caída de presión.

Tanto en el aceite base Grupo II como en el aceite base POE, el período de inducción estándar está lejos de la oxidación en masa. Por esta razón, las pruebas RPVOT deben realizarse hasta una caída de presión de 90 psi

De esto, aprendemos que hay mucha información presente en la curva RPVOT completa y, por lo tanto, esta prueba no debe detenerse después de una caída de presión de 25.4 psi, sino que debe continuar hasta que la presión caiga al menos 90 psi.

2.3 RULER

RULER es un método voltamétrico para la dosificación de antioxidantes. Brevemente, se diluye una alícuota de aceite en un vial, que extrae los antioxidantes y decanta el aceite base. Luego, la muestra se sondea bajo un potenciostato con un voltaje creciente lineal aplicado. Cada antioxidante, dependiendo de su naturaleza, se oxida a un potencial específico y surge un pico amperométrico.

En los aceites adicionados con aminas aromáticas y fenoles se observan dos picos. El área bajo la curva de cada pico es proporcional a la concentración de antioxidantes. El área de un lubricante en servicio en comparación con la de su formulación original dicta cada porcentaje remanente de antioxidantes en el aceite en servicio. Una lectura educada del amperograma proporciona información adicional sobre la salud del aceite en servicio. A medida que el aceite se degrada, se ve cómo los picos de antioxidantes cambian de su potencial original.

RULER es una excelente metodología para monitorear los antioxidantes activos restantes. Dado que el método realmente oxida el antioxidante, el resultado es confiable del potencial antioxidante real restante. Sin embargo, cuando los antioxidantes remanentes son muy bajos y los picos son muy bajos, es posible cometer errores en la cuantificación de antioxidantes, típicamente en exceso.

La cuantificación excesiva en muestras degradadas es peligrosa porque si los antioxidantes se agotan por completo, el lubricante se oxidará masivamente en un período muy corto y causará un daño enorme. Para evitar caer en este pozo analítico, es posible estimar mejor el porcentaje restante de antioxidantes por extrapolación.

Al preparar mezclas de aceite nuevo y usado, podemos definir el porcentaje de refrescamiento de tal manera que:

- Refrescamiento = 0% implica aceite usado

- Refrescamiento = 100% implica el reemplazo total del lubricante

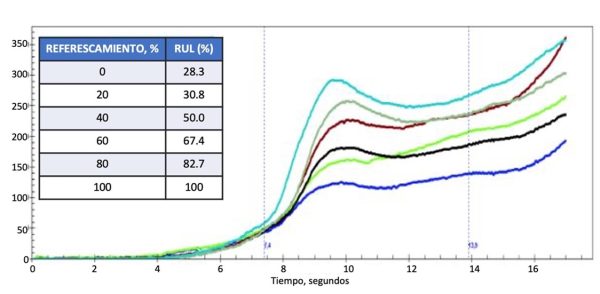

Considere el siguiente caso de estudio de una turbina de gas con un lubricante mineral ISO VG 32 adicionado con antioxidantes amínicos después de 43,000 horas de operación. RULER para esta muestra dio como resultado un 28.3 % de antioxidante restante, muy cerca del límite condenatorio.

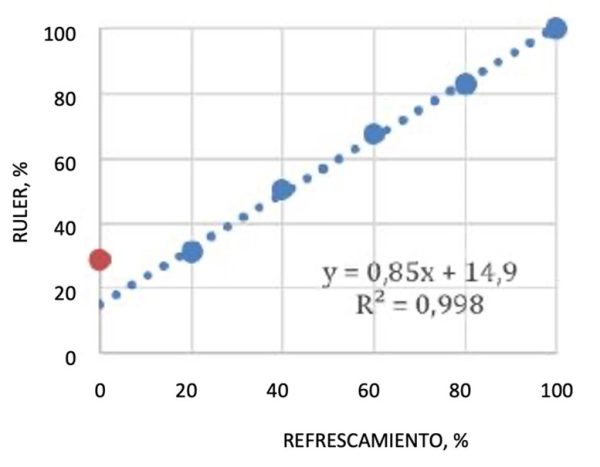

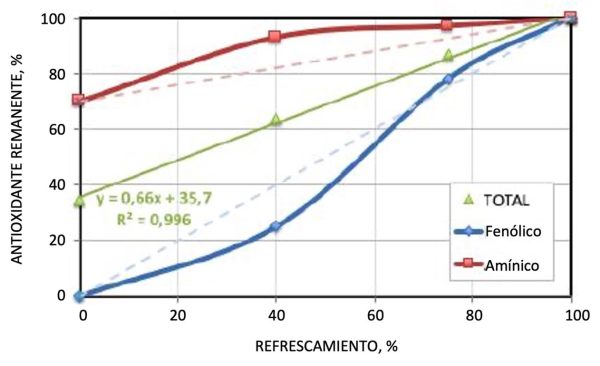

Para evaluar mejor el valor de RULER, se procedió a realizar el método de extrapolación. Para ello se prepararon mezclas complementarias de aceite nuevo y usado para cubrir del 0% al 100% de refrescamiento. Después de una homogeneización completa, se efectuó RULER para todas las muestras. La Figura 3 muestra el resultado de RULER.

Dado que las muestras preparadas son una mezcla de aceite nuevo y usado, el porcentaje de antioxidante restante debe ser lineal. Sin embargo, si graficamos estos resultados (Figura 3b) podemos ver cómo el aceite normal en servicio (0% R) claramente se sale de la curva lineal. Por lo tanto, la concentración real restante de antioxidantes en el aceite en servicio es del 14.9 % (intersección con el eje y) y no del 28.3 % como se habría estimado con el método RULER tradicional.

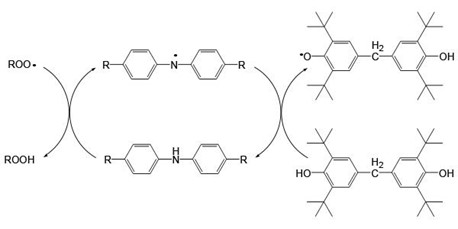

A través del análisis RULER, también es posible verificar la sinergia entre las químicas antioxidantes. Las turbinas suelen funcionar con un lubricante con antioxidantes mixtos. Esta es una mezcla de fenoles y aminas. Las aminas y los fenoles funcionan sinérgicamente para mantener saludable el aceite base. Las aminas son antioxidantes reactivos que absorben rápidamente los radicales libres y protegen los aceites base al interrumpir las reacciones en cadena que, de otro modo, degradarían el aceite base. Los fenoles inhibidos, por otro lado, son reactivos más lentos, pero tienen el potencial de regenerar las aminas oxidadas y convertirse ellos mismos en radicales libres estables (Fig. 4b).

Los análisis por RULER pueden demostrar la interacción de los antioxidantes. Considere una turbina de gas lubricada con un aceite del Grupo I adicionado con un paquete mixto de antioxidantes. Este sistema ha funcionado durante 55,000 horas de funcionamiento con un 10 % de refrescamiento después de 44,000 horas de funcionamiento. Se realizaron refrescamientos parciales para este lubricante.

La figura 4 muestra el efecto sinérgico de los antioxidantes amínicos y fenólicos. En el aceite normal en servicio, el antioxidante fenólico se ha agotado por completo y el antioxidante amínico mantiene el 70 % de la formulación original.

Si los antioxidantes no interactuaran, las gráficas de refrescamiento deberían ser lineales para cada antioxidante, como se muestra en las líneas de puntos. En cambio, cuando se analiza una muestra con refrescamiento al 40%, se observa cómo el antioxidante amínico se recupera por exceso hasta un 93% y cómo el antioxidante fenólico se recupera por defecto, solo hasta un 25%.

Durante la preparación de la prueba RULER, los antioxidantes fenólicos han regenerado los antioxidantes amínicos casi en todo su potencial. Esta reacción es inmediata en comparación con los tiempos de operación de la turbina.

También podemos calcular el porcentaje total de antioxidantes como la suma de las áreas de antioxidantes en el aceite en servicio, dividida por la suma de las áreas de antioxidantes en el aceite fresco. El lector y el analista deben tener en cuenta que calcular el Porcentaje de Antioxidante Total es diferente de la analítica denominada RUL Total en el software RDMS.

Lo más interesante es que el Porcentaje de Antioxidante Total dibuja un ajuste lineal perfecto, un hecho que se correlaciona con el modelo. Desde la perspectiva del monitoreo de la condición, el hecho de que un lubricante mantenga una sinergia total entre los antioxidantes indica que los antioxidantes no se han oxidado de manera irreversible. Si ocurriera una oxidación irreversible, se esperaría encontrar una alta carga de barniz en el aceite y en las superficies lubricadas de la turbina de gas.

3. Construcción de un modelo de condiciones de oxidación para estimar la renovación del lubricante

El motivo para integrar el análisis de la condición de oxidación y realizar diagramas de refrescamiento es planificar los refrescamientos de lubricante para las turbinas. Para construir un modelo para la renovación del lubricante, se deben evaluar los diferentes escenarios que existen entre la condición real de la turbina y una situación hipotética que resulte en un cambio completo de lubricante.

El estudio se realizará en la turbina de gas descrita en las Figuras 1 y 3. Esta turbina de gas está lubricada con un aceite Grupo I – ISO VG 32 con aditivos antioxidantes amínicos. El lubricante ha estado en servicio durante 43,000 horas.

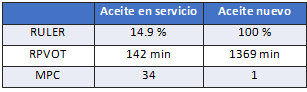

Para este análisis, el laboratorio necesitará contar con 1L de aceite de turbina en servicio más 1L de aceite fresco. Analizando el aceite en servicio, encontramos los siguientes datos:

.

El estado de oxidación del lubricante es malo, por lo que se encargó al laboratorio un proyecto para analizar el estado de oxidación y proponer una renovación del lubricante. En un principio, se realizaron pruebas de MPC y RPVOT para refrescamientos de 0% y 100%. Como hemos demostrado, los análisis RULER de muestras degradadas pueden ser bastante inciertos, por lo que se llevó a cabo un análisis de refrescamiento completo, en el que el antioxidante restante real resultó ser del 14.9 %.

El modelo preliminar muestra que los antioxidantes se encuentran por debajo del 25% recomendado. RPVOT muestra una tendencia similar, siendo el período de inducción en servicio de solo 142 min, aproximadamente el 10% del resultado de aceite nuevo. Este valor, de acuerdo con RULER, es muy bajo y puede resultar en la oxidación del aceite en masa en el corto plazo.

Por último, el valor de MPC de 34 ha excedido el límite de alarma y está cerca del valor condenatorio. La conclusión preliminar es que el lubricante de esta turbina se está acercando al final de su ciclo de vida; sin embargo, si no es posible un cambio completo, la renovación puede ayudar a que la turbina funcione de manera confiable mientras tanto.

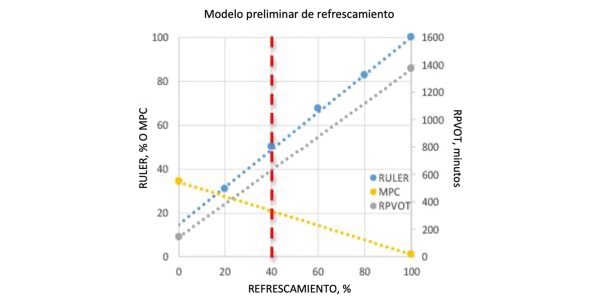

La condición de oxidación deseable para que la turbina funcione de manera esbelta debe ser:

- ANTIOXIDANTE > 50%

- MPC ≈ 15

- RPVOT > 500 minutos

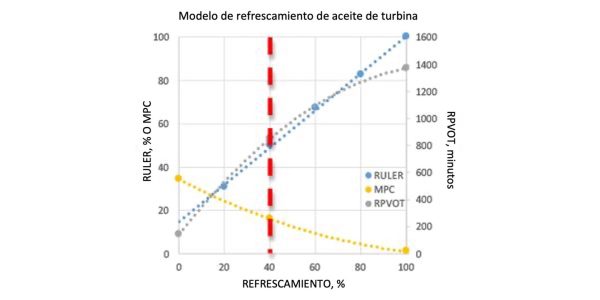

Según el modelo preliminar, esto se puede lograr si se cambia un 40% del lubricante. En tal escenario, los antioxidantes aumentan al 50%, el MPC se reduce a aproximadamente 21 y el RPVOT se puede estimar en aproximadamente 600 minutos. Sin embargo, para tener una mayor confianza en la predicción, se preparan muestras de refrescamiento de 40% para análisis de RPVOT y MPC. Con estos datos, podemos construir el siguiente modelo iterado presentado en la Figura 6.

El valor RPVOT para el 40% de refrescamiento es significativamente más alto que el RPVOT esperado para el modelo lineal. Esta tendencia se observa en todos los estudios de refrescamientos. Es interesante comparar esta tendencia con la de RULER.

En el análisis RULER, podemos ver una curva con un ajuste lineal perfecto para el porcentaje total de antioxidantes remanentes. Esto es una consecuencia de las adiciones directas de antioxidantes cuando se preparan muestras de refrescamientos. Por otro lado, RPVOT evalúa la condición de oxidación completa, incluidos los antioxidantes y el aceite base. De esto podemos aprender que aunque los antioxidantes evitan que el aceite base se degrade, estos no son 100% efectivos y durante el envejecimiento del lubricante, el aceite base también sufre en cierta medida.

Otra lección que se puede aprender de este análisis es la razón por la cual los lubricantes forman un barniz antes de que se agoten los antioxidantes.

El MPC para una renovación simulada del 40% se redujo de ∆E = 21, como cabría esperar de un modelo lineal, a ∆E = 16. Esta también es una reducción significativa en el potencial de formación de barniz. Es una declaración normal en la comunidad del monitoreo de condición que agregar aceite nuevo a un sistema ayuda a volver a disolver el barniz hasta cierto punto. Al agregar aceite nuevo a un sistema, la saturación de moléculas con potencial de barniz disminuye y una fracción de estas se disuelve en el aceite. Esto explica parcialmente por qué cae el valor de MPC. Sin embargo, esto no puede explicar el efecto “sinérgico” observado.

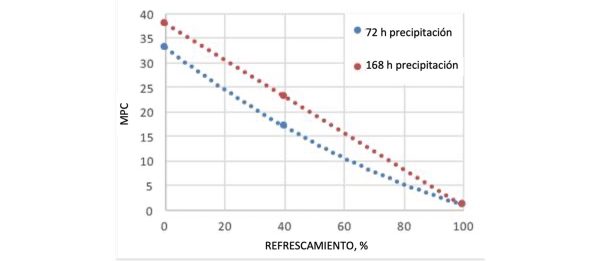

Como se explicó anteriormente, el procedimiento de MPC implica la disolución del barniz y la precipitación estandarizada. En una muestra de refrescamiento, el barniz se diluye más y esto da como resultado una precipitación más lenta que puede influir en la lectura de MPC. Para probar esto, se calentaron muestras de refrescamiento al 40% a 60 °C durante 24 horas y se dejaron precipitar durante 72 o 168 horas.

La Figura 7 muestra que después de una semana de precipitación, los valores de MPC aumentan, lo que indica que la precipitación no alcanzó un punto final después de 72 horas. Dado que la tasa de precipitación es más lenta cuando las muestras se diluyen con aceite fresco, el “efecto sinérgico” en el valor de MPC observado en el gráfico de refrescamiento probablemente se deba a este fenómeno.

Para evaluar aún más este fenómeno, se realizaron gráficos de refrescamiento para el valor de MPC de las muestras precipitadas durante 72 horas estándar o 168 horas experimentales (Fig. 8b). Curiosamente, los gráficos de refrescamiento para la precipitación de 168 horas son lineales (Rsq = 0.9996), un hecho que se correlaciona con un efecto de dilución simple. En conclusión, en los procedimientos de laboratorio, el refrescamiento de aceite no tiene un efecto sinérgico sobre la solubilización del barniz.

El barniz se disuelve dentro y fuera del aceite en función de la temperatura. Al escalar los resultados a una turbina real, debemos tener en cuenta que el aceite renovado disminuirá la saturación del barniz y, a las temperaturas de operación, puede solubilizar los depósitos de barniz en el sistema. Por esta razón, después de la renovación del lubricante, es habitual encontrar una caída preliminar en el valor de MPC que aumenta según se solubilizan los depósitos.

Aunque desde la perspectiva de la condición del lubricante parece que no ha habido progreso, desde la perspectiva de la condición de la turbina, el lubricante está eliminando químicamente el barniz de las superficies, lo que es un efecto deseable. La mejor práctica, en este caso, es acoplar la turbina a un sistema de mitigación de barniz.

4. Propuesta de refrescamiento

Después de estudiar el modelo completo, estamos preparados para proponer la intervención en la turbina renovando el 40% del aceite lubricante. Esta opción dará como resultado una carga de antioxidante del 50 %, un RPVOT de 849 minutos y un MPC de 16. Bajo esta condición, la turbina está equipada para operación esbelta en el corto plazo.

Sin embargo, dado que el MPC original es muy alto, es razonable pensar en la redisolución de los depósitos en las superficies de la turbina. Este puede aumentar el MPC a corto plazo, por lo que se recomienda instalar un sistema de mitigación de barnices junto con el relleno de aceite.

Los modelos de refrescamiento nos permiten analizar en profundidad las condiciones de oxidación de la turbina. Esto da como resultado la comprensión del potencial de un aceite en servicio y el rendimiento esperado de la turbina en el corto y mediano plazo, centrándose en la prevención del barniz y en la mejora de la confiabilidad. Finalmente, los métodos nos permiten proponer acciones de mantenimiento: refrescamiento de aceite preciso y educado y recomendaciones sobre la mitigación del barniz.

5. Estrategias de refrescamiento

A diferencia de la puesta en marcha de turbinas nuevas, los estudios de refrescamiento se aplican a la operación de maquinaria, en la que cada caso de estudio es diferente. Las diferencias surgen en la condición de la turbina, en el mantenimiento y la estrategia económica del propietario de la maquinaria, y en los servicios disponibles en cada región.

Existen varias estrategias para mantener los antioxidantes, las altas dosis y las condiciones de oxidación dentro de los parámetros de confiabilidad. La primera línea para mantener altos los antioxidantes es el relleno regular de lubricante. Esto representa aproximadamente el 5% del lubricante por año. En cada adición, se introducen nuevos antioxidantes en el sistema. Sin embargo, 5% cada año no suele satisfacer la tasa de oxidación total en una turbina, por lo que se debe aplicar una estrategia adicional.

Hay dos caminos posibles a seguir: sangrado y relleno o reposición de antioxidantes. Sangrar y rellenar es la opción conservadora. Esta opción es costosa desde el punto de vista económico porque al purgar el aceite de la turbina, a menos que la oxidación haya ido demasiado lejos, las moléculas del aceite base no suelen oxidarse (Livingstone, 2014). De esta manera, aunque solo los antioxidantes (1%) necesitan refrescarse, el aceite base sangrado (99%) se desperdicia.

La otra desventaja en la purga y relleno es que cuando se necesita una renovación de aceite del 30 % o más, los antioxidantes en el aceite nuevo refrescan los antioxidantes oxidados tanto en el aceite en servicio como en los que forman depósitos reversibles. De esta forma, 1,000 horas después del refrescamiento, el antioxidante dosificado tiende a ser inferior al esperado. Sin embargo, purgar y rellenar es el procedimiento más seguro para renovar el lubricante.

Al realizar la purga y relleno, siempre que se mantengan el mismo lubricante y las buenas prácticas de lubricación, no hay preocupaciones sobre las incompatibilidades derivadas de la formulación. Aunque el procedimiento puede ser costoso, es aceptable para muchas industrias. Además, purgar y rellenar es una operación rápida. Dependiendo de la turbina y del porcentaje de renovación requerido, la purga y relleno se pueden realizar sin detener la operación o con un tiempo de inactividad mínimo.

La segunda estrategia posible es la reposición de aditivos. En esta estrategia, se alimenta lentamente un concentrado de antioxidantes al aceite de la turbina con un mínimo sangrado de aceite en servicio. De esta manera, el aceite base se conserva y los antioxidantes se vuelven a dosificar al nivel deseado. Esta estrategia debe ser llevada a cabo por un formulador experimentado que tenga un conocimiento profundo de la química del aceite base y los antioxidantes en el sistema, y la química de los depósitos formados en el sistema particular.

La química de aditivos es una ciencia compleja: como hemos demostrado, las químicas de aditivos interactúan y esta interacción puede ser sinérgica o antagónica. La sinergia explica la regeneración de antioxidantes amínicos de primera línea por antioxidantes fenólicos frescos. Por otro lado, cuando el aceite de turbina forma un barniz, está compuesto en gran medida por antioxidantes frescos y oxidados. Al reformular el aceite en servicio, es de suma importancia que no se formen depósitos derivados de la formulación.

Un tema importante por considerar es que cuando se agregan antioxidantes a un aceite en servicio, la concentración total de antioxidantes vivos o muertos aumenta, y sin un conocimiento profundo del sistema, esto puede resultar fácilmente en la precipitación de antioxidantes o en reacciones no deseadas entre las especies de antioxidantes. Dentro de la turbina para formar barniz.

Para lograr una alta confiabilidad, la compatibilidad y el desempeño tanto del concentrado como del aceite reformulado deben probarse exhaustivamente en un laboratorio. Las pruebas deben incluir la caracterización de las propiedades físicas resultantes, las propiedades funcionales como la formación de espuma, la liberación de aire, la demulsibilidad y los pronósticos sobre el envejecimiento y la condición de oxidación resultante de la reformulación.

Por último, se deben pasar las pruebas que desafían la formación de depósitos. Una vez que la química del reabastecimiento de aditivos se prueba adecuadamente, la ejecución en la planta debe ser conducida cuidadosamente por técnicos reconocidos. Esto da cuenta de asegurar una mezcla adecuada de los fluidos, evitar precipitaciones y tener un plan de contingencia en caso de que se produzca la formación de depósitos.

Conclusión

En conclusión, la reposición de aditivos es la mejor opción desde el punto de vista económico. Desde el punto de vista técnico, se logran excelentes resultados y los proyectos exitosos han multiplicado el período de servicio de los aceites para turbinas. Sin embargo, es una práctica que implica mayores riesgos y suele ser planificada y ejecutada por servicios de terceros.

Si bien las turbinas de gas y vapor están repartidas por todo el mundo, no es posible encontrar en todas las regiones servicios de laboratorio adecuados para pruebas y servicios técnicos para la ejecución en planta de estos proyectos. En estos casos, aunque económicamente más costosos, se siguen realizando procedimientos de sangrado y relleno.

Andrés B. Lantos, Dave Wooton, Sebastián Lauría, Andrés Bodner, Gabriel Lucchiari, Esteban Lantos. Traducción por Roberto Trujillo Corona, Noria Latín América