Muchos profesionales de la industria han reflexionado sobre la aplicación de los principios del costo del ciclo de vida como un medio para reducir costos y mejorar el desempeño durante la vida útil del equipo. Pocos han implementado realmente un proceso integral y sostenido para lograrlo.

La mayoría está de acuerdo en que la aplicación de los principios del costo de ciclo de vida mejorará el desempeño a largo plazo de los activos que se están desarrollando. Pero, a los ingenieros de proyectos generalmente se les mide por el presupuesto y programación del proyecto, no por el desempeño del costo de ciclo de vida, lo que proporciona un fuerte incentivo para centrarse en el costo de instalación más bajo e ignorar los principios del ciclo de vida, especialmente cuando el uso de dichos principios da como resultado un exceso en el presupuesto percibido o retrasos en el programa. Este documento proporciona algunas ideas sobre la justificación del uso de los principios del costo de ciclo de vida y, más particularmente, para ayudarlo a desarrollar modelos para determinar el “período de recuperación” para aplicar estos principios.

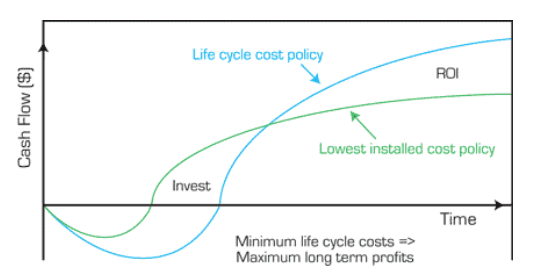

Figura 1. Costo del ciclo de vida y flujo de caja.

El concepto básico en la aplicación de los principios del costo del ciclo de vida está incorporado en la Figura 1.

En este modelo, el principio aplicado es que si gastamos un poco más de dinero y tiempo en la parte frontal del proyecto, los retornos se retrasarán pero valdrán la pena, ya que se aplican durante la vida útil del activo. ¡El costo mínimo del ciclo de vida proporciona ganancias máximas a largo plazo! Pero, ¿cómo sabemos cuál podría ser el retorno? ¿Cuál será el retorno? Es difícil de decir, lo que hace que sea menos atractivo para los ingenieros de proyectos aceptar y aplicar el uso de los principios de costo del ciclo de vida. Pero, consideremos los siguientes datos de un gran fabricante de productos químicos:

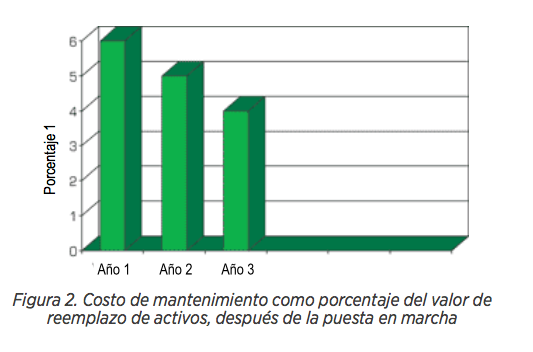

Los datos sugieren, y muchos de ustedes probablemente han experimentado, que en los primeros dos años después del inicio, los costos de mantenimiento son más altos, principalmente debido a la necesidad de reparar y reemplazar ciertos componentes que: A) no cumplieron con los requisitos funcionales de la operación, o B) experimentaron fallas tempranas en la vida debido a problemas de instalación y arranque de cientes.

En efecto, un 3 por ciento adicional del valor de reemplazo del activo, o en este caso su valor de capital, se gastó en los primeros dos años corrigiendo problemas que deberían haberse abordado durante el esfuerzo de diseño e instalación/puesta en marcha. Tenga en cuenta que esto no incluye los efectos de ninguna pérdida de producción, que probablemente tenga un valor sustancialmente mayor (por ejemplo, cinco veces los costos de mantenimiento), dependiendo de los márgenes de ganancia bruta para el producto que se fabrica.

En cualquier caso, un mejor esfuerzo de diseño e instalación debe minimizar el riesgo relacionado con estos problemas (p. Ej., Costos de mantenimiento, pérdidas de producción y riesgo de lesiones; más fallas en el equipo resultan en un mayor riesgo de lesiones).

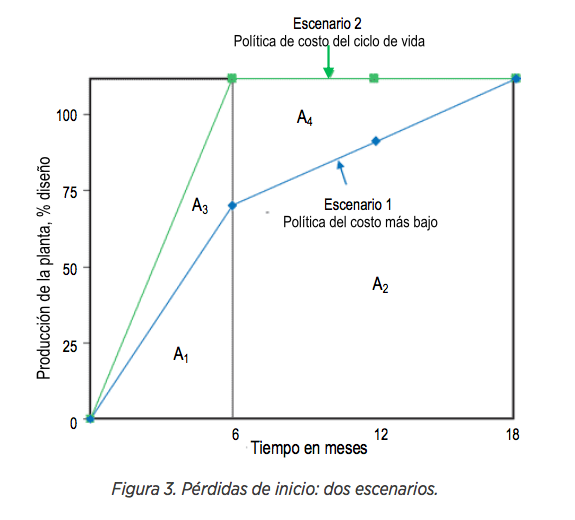

Además, considere los datos que se muestran en la Figura 3 de otro fabricante de Fortune

500. Estos datos ilustran las pérdidas de producción que a menudo se experimentan durante el primer o segundo año de puesta en marcha de una nueva planta. Como se muestra en el Escenario No. 1, la planta logró el 70 por ciento de su capacidad de producción de diseño durante los primeros seis meses después de los esfuerzos iniciales de puesta en marcha, pero luego tomó otro año antes de lograr la capacidad de producción total.

Supongamos que podríamos, a través de un mejor diseño e instalación/puesta en marcha, capturar una gran parte de estas pérdidas y tener la planta en plena producción dentro de los primeros seis meses después de los esfuerzos iniciales de arranque, como se muestra en el Escenario No. 2.

El valor de la producción perdida se estima como la diferencia entre el área bajo las dos parcelas para los dos períodos de tiempo en cada escenario (cero a seis meses y seis a 18 meses). En otras palabras, (A3 + A4) – (A1 + A2) = 22.5 por ciento de la capacidad de producción de un año, como se muestra a continuación:

Escenario No. 1:

A1 + A2 = ([6/12] x 70% x [1/2]) + [(1 x 70) + ([100-70] x 1⁄2)] = 17.5% + 85% = 102.5%

Escenario No. 2:

A3 + A4 = ([6/12] x 100% x [1/2]) + (1 x 100) = 25% + 100% = 125%.

En otras palabras, en el Escenario No. 1, durante los primeros 18 meses de producción inicial, alcanzamos el 102.5 por ciento de la producción equivalente de un año. Además, si pudiéramos minimizar estos problemas, alcanzaríamos el 125 por ciento de la producción equivalente de un año. ¿Cuánto vale esto? Claramente, variará de un negocio a otro, y debe desarrollar sus propios datos para estimar esto.

Sin embargo, para ilustrar el valor potencial, hagamos un ejemplo. Supongamos que podría capturar todo el valor de producción en el Escenario No. 2, y podría reducir sus costos de mantenimiento inicial para que el 3 por ciento adicional de los costos de mantenimiento como porcentaje del valor de reemplazo no se incurriera en los primeros dos años después de la puesta en marcha. Supongamos además lo siguiente:

Costo de capital inicial = US $ 100 millones

Valor de producción planificado = US $ 100 millones por año. Contribución de ganancias brutas = US $ 30 millones por año Costos de mantenimiento = US $ 6 millones en el año 1, US $ 5 millones en el año 2 y US $ 4 millones en el año 3 (Figura 2).

Entonces, ¿cuál es el valor relativo de los dos escenarios? En el Escenario No. 1, gastamos US $ 3 millones adicionales en mantenimiento, y perdemos alrededor del 22.5 por ciento de un año de producción equivalente, y su beneficio bruto asociado, o 0.225 x US $ 30 millones, o US $ 6.75 millones. La pérdida total es de US $ 9.75 millones. Entonces, el argumento sería que si gastamos otros US $ 10 millones por adelantado para abordar los problemas que tuvimos en el Escenario No. 1, y creemos que realmente podemos lograr eso, recuperaríamos esa inversión adicional en los primeros 18 meses de producción, y lo que es más importante, deberíamos tener menos problemas y una mayor capacidad de producción durante la vida útil del equipo. ¿Cuánto vale eso? Júzguelo usted.

RESUMEN

Debe desarrollar los escenarios de su empresa y ejercer su juicio sobre el valor de aplicar los principios de costo del ciclo de vida. Incluso podría construir una estrategia de aplicar estos principios a sus próximos cinco proyectos principales para determinar si, de hecho, funcionan. Tenga en cuenta que esto podría tomar cinco años más o menos para determinarlo. Mi opinión es que un costo inicial adicional del 10 por ciento en un proyecto, dado que se gasta para minimizar las fallas de diseño y, por lo tanto, minimizar los costos del ciclo de vida, es dinero bien gastado. Tiene una recuperación teórica de 18 meses y contribuirá en gran medida a abordar el riesgo de pérdidas futuras: producción, costos y lesiones. Finalmente, un 10 por ciento adicional en el presupuesto de capital parece razonable para aplicar los principios del costo del ciclo de vida. ¡En este ejemplo, lo recuperas en solo 18 meses!

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe