Se han desarrollado numerosos métodos para eliminar selectivamente el agua y otros contaminantes volátiles de los fluidos hidráulicos y lubricantes. Estos métodos incluyen medios filtrantes absorbentes y rellenos adsorbentes renovables y similares.

En muchos casos, no es económico ni práctico utilizar medios desechables y, como resultado, se han desarrollado procesos de lavado continuo. Estos procesos están disponibles en una variedad de diseños y se conocen universalmente como sistemas de recuperación de petróleo.

Los lavadores más comunes son derivados de los procesos de destilación al vacío utilizados en las refinerías. El proceso involucra la expansión del petróleo para producir una gran superficie para facilitar la extracción vaporosa de agua y otros contaminantes.

La destilación implica el calentamiento, la vaporización, la condensación y el enfriamiento de los vapores. La destilación separa los componentes de una mezcla líquida por vaporización parcial y recuperación separada del vapor y el residuo líquido. Los componentes más volátiles, por ejemplo, el agua, pasan al estado de vapor mientras que los componentes menos volátiles permanecen en estado líquido (el aceite).

El vapor es posteriormente condensado o purgado a la atmósfera. La integridad de la separación depende de las propiedades de los componentes (p. ej., el punto de ebullición) y la e ciencia del proceso de destilación.

La vaporización es el cambio de un estado líquido a vapor. El cambio normalmente requiere la adición de energía térmica al líquido. Se puede introducir calor justo antes de la destilación o, en algunos casos, la temperatura normal de funcionamiento del aceite puede ser suficiente.

La condensación es el cambio de estado de vapor a líquido, que generalmente requiere la eliminación de calor del vapor en un condensador. La condensación es lo contrario de la vaporización.

La destilación al vacío es simplemente destilación a presiones por debajo de una atmósfera. La presión reducida permite la vaporización a temperaturas reducidas. Por ejemplo, a presión atmosférica el agua hierve a 212°F (100°C); pero bajo vacío (típicamente alrededor de 27” Hg) este punto de ebullición puede caer a 135°F (57°C) o menos. Esto tiene dos ventajas distintas:

- Se evita la descomposición térmica y degradación del fluido y sus aditivos.

- Se reduce el requerimiento de energía tanto para calefacción como para refrigeración.

Aplicaciones en planta

Por lo general, el equipo de destilación al vacío se aplica con fines de deshidratación. Sin embargo, otros contaminantes de bajo punto de ebullición a menudo también se pueden eliminar de manera efectiva, incluidos H2S, combustible, refrigerantes, solventes y otros hidrocarburos livianos.

En los procesos comunes de recuperación en planta, cada tipo de lubricante se trata por separado. Esto evita la contaminación cruzada de fluidos con sistemas de aditivos incompatibles y reduce el tiempo y el costo de lavado entre aplicaciones.

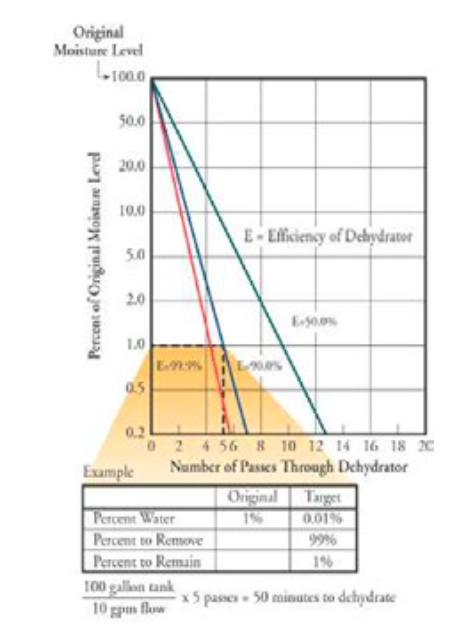

Figura 1.- Cálculo del tiempo para deshidratar aceites estáticos

En la deshidratación y recuperación de lubricantes y fluidos hidráulicos usados, el equipo de destilación al vacío se aplica en una de tres configuraciones de proceso:

- La primera aplicación es simplemente la transferencia, en un solo paso, a través de la unidad de destilación al vacío de un tanque a otro. El aceite tratado no se mezcla con aceite sin tratar. Si la unidad tiene una e ciencia del 90 por ciento, el proceso deja un 10 por ciento de contaminantes volátiles en el efluente.

- La segunda aplicación implica la recirculación (pasos múltiples) de fluido a través de la unidad de destilación al vacío desde un tanque o el sumidero/depósito de un sistema de fluido estático y no operativo (Figura 1). El aceite purificado se recombina con el aceite contaminado.

Se completa una pasada cuando el volumen de fluido que circula a través de la unidad es igual al volumen total de fluido en el depósito. La recirculación continua proporciona muchas pasadas durante las cuales, teóricamente, nunca se trata parte del fluido. No obstante, esta configuración de recirculación se aplica ampliamente y puede proporcionar una eliminación y un control adecuados de los contaminantes.

3. La tercera aplicación implica la recirculación en línea a través de una unidad de deshidratación al vacío en un sistema de fluido operativo. Esto podría ser un sistema de aceite lubricante principal de la máquina de papel, la lubricación del generador de turbina o un sistema hidráulico.

En muchos casos, el acondicionador de fluidos puede estar dedicado a la máquina para la eliminación continua de contaminantes. Para fines de deshidratación, la tasa de eliminación de agua debe ser igual a la tasa exacta de ingreso de agua. Es posible que tales aplicaciones no requieran la adición de calor al fluido, ya que las temperaturas de operación pueden ser adecuadas para lograr la destilación.

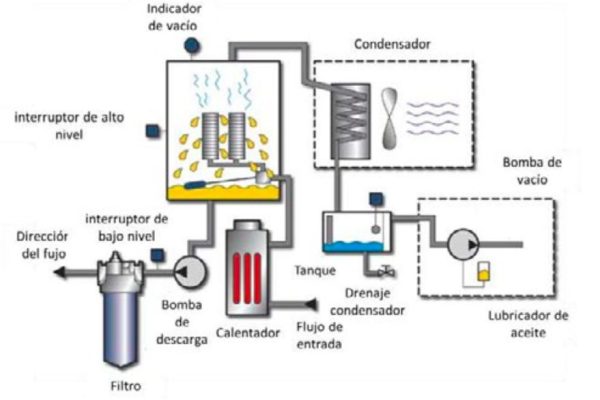

Figura 2.- Circuito de proceso para deshidratación al vacío

Diseño de equipos de deshidratación al vacío

Un sistema de deshidratación al vacío típico para la recuperación de fluidos normalmente incluye los siguientes componentes básicos (Figura 2):

- Se requieren bombas de desplazamiento positivo para transferir fluido hacia y desde el vaporizador (cámara de vacío). En algunos casos, se utiliza un vacío para aspirar fluido a la unidad. Si bien esto elimina la bomba de fluido de entrada, reduce la capacidad de control de flujo.

- Un filtro de entrada es común para eliminar los contaminantes sólidos y mantener limpia la columna de destilación. Aún más común es el uso de filtración de descarga para la eliminación final de contaminantes sólidos.

- En algunos casos, para facilitar la vaporización, se debe aplicar calor eléctricamente o mediante transferencia de vapor para elevar la temperatura del fluido hasta los puntos de ebullición de los contaminantes objetivo. Sin embargo, como se mencionó anteriormente, la temperatura del fluido de entrada puede ser lo suficientemente alta sin calentamiento adicional.

- Se requiere una columna o cámara de destilación para separar los líquidos y gases volátiles del fluido. El objetivo principal de la columna de destilación es crear una gran superficie con el fluido contaminado, lo que permite la vaporización efervescente de los contaminantes.

Se utilizan varios procesos diferentes, que incluyen: atomización del aceite a presión, paso del aceite sobre una serie de anillos o monturas, dispersión na del aceite sobre una superficie giratoria, paso del aceite de adentro hacia afuera a través de cartuchos de fibra de vidrio y paso del aceite a través de una columna de medios porosos reticulados.

Algunos diseños comerciales permiten que el agua se una primero para que se libere más libremente de la matriz del aceite y de los constituyentes polares del aceite (aditivos, contaminantes, etc.).

5. Se usa un condensador para convertir el vapor en líquido y para enfriar el condensado para que no se vuelva a evaporar.

6. Se necesita una bomba de vacío para expulsar pequeñas cantidades de vapores no condensados y gases no condensables a la atmósfera. Se utiliza una variedad de bombas de vacío rotatorias para mantener un amplio rango de presiones en el vaporizador dependiendo de las propiedades de los contaminantes volátiles.

7. También se deben proporcionar medidores adecuados para monitoreo y control para mantener una operación eficiente.

Aplicación práctica de la industria

Debido a que la deshidratación al vacío puede eliminar eficazmente el agua soluble, emulsionada y libre de los fluidos hidráulicos y lubricantes, tiene una amplia aplicación en la industria actual. Los problemas relacionados con el daño del aceite o sus aditivos, especialmente cuando se trata de un calentamiento a baja temperatura (menos de 65 °C [150 °F]), rara vez se informan.

Y a diferencia de muchos métodos alternativos para eliminar el agua, las unidades de destilación al vacío pueden representar el costo más bajo para la deshidratación sistemática. Varios proveedores y prestadores de servicios ofrecen deshidratadores al vacío, incluidos los que se enumeran en la barra lateral a continuación.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.