Cada planta debe tener el objetivo de lograr la confiabilidad al menor costo posible. La confiabilidad que buscamos es la confiabilidad “optimizada”. Esto se logra por medio de la intervención humana. Se podría decir que la confiabilidad debe ser facilitada. Si se dejan solas, las máquinas evolucionan a un estado de deterioro cada vez mayor.

Es como la segunda ley de la termodinámica – las cosas se mueven naturalmente de un estado de orden al desorden. Veamos algunos ejemplos comunes:

- Las rocas se quiebran y se desmoronan

- El hierro se oxida

- Todo lo que puede salir mal saldrá mal (ley de Murphy)

- Las personas envejecen (igual que las máquinas)

- Las prácticas modernas de mantenimiento envejecen y se vuelven obsoletas • Lo limpio se ensucia

Sin la intervención humana, la máquina progresa hacia la falla irremisiblemente, pero no se desanime. Una máquina no tiene que llegar al n de su vida como si fuese un balde de pernos. La lubricación es una facilitadora de confiabilidad. El control de la contaminación es un facilitador fundamental para la excelencia en lubricación.

¿Qué es la limpieza?

La limpieza es un concepto abstracto, difícil de definir. Lo que para una persona es limpio, para otra podría ser un caos. De acuerdo con el diccionario de la lengua española (RAE) “Limpieza es la ausencia de suciedad o de manchas”. Entonces, si no ve ni siente las partículas, ¿puede considerar que los lubricantes y las máquinas estén limpios? Indudablemente no. Las partículas que afectan a la lubricación son tan pequeñas que no pueden verse ni sentirse. El espesor promedio de la película lubricante es de 10 micrones, lo que ningún ser humano puede ver a simple vista, sino con la ayuda de un microscopio. Conforme el espesor de la película disminuye, la máquina es más sensible a la contaminación, aun cuando toda esta contaminación no sea visible ni palpable, sigue estando presente en el lubricante y causando daño a la maquinaria (desgaste).

Debemos poner un objetivo o meta de limpieza, no por simple capricho, sino buscando una alta confiabilidad. Lograr el nivel de limpieza deseado siempre tendrá un costo elevado, pero los beneficios que se obtienen generalmente exceden varias veces este costo. Para lograr el estado óptimo de confiabilidad, tenemos que alcanzar el estado óptimo de limpieza.

Algunas máquinas requerirán filtros, pero otras no. Algunas máquinas necesitarán filtros de 40 micrones, mientras que otras no podrán optimizarse sino con ltración de 1 micrón.

En la mayoría de las máquinas, los niveles de contaminación evolucionan hasta que alcanzan un estado estable, asumiendo una tasa constante de ingreso/generación de contaminantes, una e ciencia de filtración constante y una tasa de flujo de aceite constante a través del filtro. Si alguna de esas condiciones llega a cambiar, se perderá el equilibrio hasta que se restablezca después a otro nivel. Para que exista este balance, la cantidad de partículas que entran, sumada a la cantidad de partículas que se generan internamente, debe ser igual a la cantidad de partículas que se remueven por la filtración. Si en realidad quiere que su sistema se limpie, la cantidad de partículas que se remueve por filtración debe ser mayor a la suma de las partículas que ingresan y las que se generan en la máquina.

El objetivo de limpieza debe establecerlo el personal de confiabilidad, y debe estar alineado con el “Estado Óptimo de Referencia” (ORS, por sus siglas en inglés), que es el estado prescrito de la configuración del equipo, condiciones de operación y las actividades de mantenimiento necesarias para lograr y mantener los objetivos específicos de confiabilidad.

Estos son cinco importantes factores que pueden afectar el ORS del objetivo de limpieza:

Criticidad de la máquina

Es la suma de todas las consecuencias que provoca la falla de la máquina, resultado de la combinación del costo de reparación y el costo de la falla (tiempo muerto, seguridad, disponibilidad de la máquina, etc.), incluyendo también los daños que pueda provocar a la calidad del producto y los daños ecológicos y ambientales.

Contexto operacional

El contexto operacional incluye los diversos factores que intervienen en el entorno de operación de la máquina y el daño que pueden causar a sus superficies críticas. Entre estos factores están la cantidad de contaminantes en el ambiente de trabajo y la e ciencia de la máquina para evitar el ingreso de dichos contaminantes y la capacidad de sus sistemas de filtración para remover rápidamente los contaminantes ingresados; la temperatura de operación de la máquina y equipos que le ayuden a controlarla; la cercanía con otras máquinas de alto riesgo, y la severidad del ciclo de operación.

Tolerancia a la contaminación

No todas las máquinas tienen la misma sensibilidad a la contaminación con partículas. Algunas son razonablemente tolerantes, pero otras no. Al menos 10 por ciento de todas las máquinas críticas tienen hipersensibilidad a la concentración de partículas de cierto tamaño.

Mantenimiento proactivo

El mantenimiento proactivo busca extender la vida de la maquinaria erradicando sistemáticamente las causas raíz, como la contaminación. En el caso de las partículas y el agua, mientras más limpio y seco esté el aceite, más larga será la expectativa de vida de la máquina. El mantenimiento proactivo se enfoca en las causas raíz de falla más críticas, como son las partículas y el agua, por poner un ejemplo de las dos más importantes causas de falla.

Mantenimiento predictivo

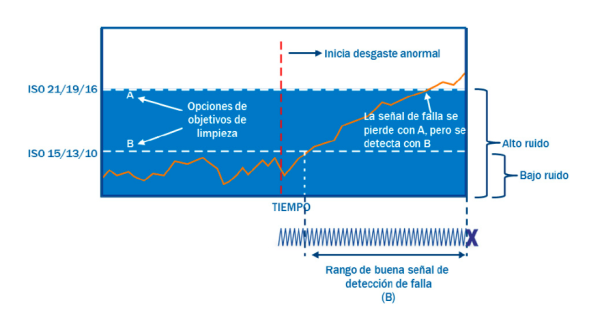

Mientras que el mantenimiento proactivo busca la extensión de vida eliminando sistemáticamente las casusas raíz de falla, el mantenimiento predictivo busca detectar la falla de la máquina en su etapa más temprana y predecir la vida útil remanente (RUL, por sus siglas en inglés). Es un trabajo difícil, pero cuando se hace con las herramientas, métodos y habilidades correctas, es altamente efectivo. El análisis de aceite facilita la detección y caracterización de las partículas de desgaste (ferrografía analítica y otras pruebas). La efectividad del análisis de partículas de desgaste es mejor cuando el aceite está limpio. Esto se puede ver en la figura 1.

Figura 1. La elevada contaminación con partículas en el caso A ocasiona un corto periodo de detección comparado con la que se tiene en el caso B.

Mida y controle la limpieza del aceite

Al establecer objetivos de limpieza tiene una forma de medir del desempeño. Si observa que hay un aumento en la concentración de partículas, podrá tomar medidas para identificar y corregir la fuente, eliminarlas y regresar al lubricante a su condición normal, prolongando la vida de la maquinaria y del lubricante. Es semejante a controlar su peso, presión sanguínea o nivel de colesterol. Si lo mide frecuentemente, podrá ver variaciones que le alerten de alguna condición anormal y tomar medidas para corregirla. Cuando estos parámetros se alteran, son indicadores de alguna enfermedad; al controlarlos adecuadamente puede mejorar su expectativa de vida, haciéndola más larga y saludable.

No deje que las máquinas tomen el control. En lugar de ello, controle los parámetros de operación de las máquinas que podrían llevarle a la falla y así estará construyendo paso a paso la confiabilidad de la maquinaria.

Procure que sus objetivos sean de limpieza cada vez más exigentes, de manera que reduzca gradualmente el riesgo de desgaste (proactivo) y mejore la sensibilidad de detección del desgaste de la maquinaria (predictivo).

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.