Las preguntas más comunes que hacen los usuarios del análisis de lubricantes son “¿qué límites de desgaste debo utilizar? y ¿cuáles son los niveles normales y anormales?”

Estas preguntas no tienen razón. Varios fabricantes de equipos originales (OEM, por sus siglas en inglés) especifican límites de desgaste para sus componentes; desafortunadamente, no son un medio eficaz para determinar la salud de estos. Los niveles de contaminación y de partículas de desgaste en una muestra de aceite dependen de muchos factores para que un fabricante de maquinaria los pueda clasificar directamente; por ejemplo, las tablas de desgaste indican que de 0 a 50 ppm está OK, de 50 a 100 indica un problema y por encima de 100 es crítico. Con esto se corre el riesgo de decir que 49 es aceptable y que 51 no, cuando en este caso, la diferencia es solo de 4 por ciento.

Límites y tendencias

Los límites de desgaste generados por los OEMs están basados en una amplia investigación y pruebas realizadas por ellos mismos. Estas personas entienden la máquina, pero al final del día, estos límites reflejan situaciones promedio y deben ser utilizados solamente como guías. No son específicamente reglas o estándares. Las máquinas raramente trabajan en situaciones promedio, y los límites determinados en ciertas áreas a menudo tienen poca relevancia en otros ambientes, particularmente en América del Sur, donde se fabrica una mínima cantidad de maquinaria. Lo que es cierto para Norteamérica, Europa o Japón, no necesariamente aplica para Suramérica.

Los factores más comunes que influyen en la concentración de metales de desgaste y contaminantes en una muestra de aceite son:

- Tipo de máquina

- Contexto operacional

- El trabajo que desempeña

- La habilidad del operador

- El tiempo que ha estado en servicio

- El consumo de aceite

Debido a estos factores, cada componente o máquina debe ser monitoreado según sus propias condiciones. Tiene mayor beneficio evaluar el buen desempeño de una máquina o de un lubricante en función de un análisis de tendencias.

Sin embargo, los límites de desgaste tienen su utilidad. Si se hace un diagnóstico de la salud de un componente basado en el análisis del lubricante y su tendencia, se requiere de un mínimo de tres muestras para establecer la tendencia. Esto hace que cuando se dispone de una sola muestra, el diagnóstico sea más difícil. Los límites de desgaste son útiles en estas situaciones porque proporcionan una guía de cómo la máquina promedio debe comportarse bajo condiciones normales. Si la máquina muestras signos de encontrarse en un escenario crítico, es fácil hacer el diagnóstico. Sin embargo, son los casos donde estas situaciones no se presentan los que son difíciles de evaluar sobre la base de una sola muestra sin la ayuda de una tendencia.

El análisis de lubricantes detecta problemas en etapa incipiente que pueden ser corregidos a tiempo para prevenir fallas catastróficas. El muestreo bajo una frecuencia establecida, que es lo contrario a muestrear cuando se presentan los problemas, es importante para prevenir fallas innecesarias. Normalmente, una sola muestra sin tendencia no proporcionará suficiente información para determinar la causa raíz de un problema.

Otro problema con los límites de desgaste son los rangos que ellos cubren. Tradicionalmente, estos límites han cubierto solo los metales de desgaste y contaminantes que son detectados por la espectrometría. Esta prueba proporciona información muy útil, pero tiene una desventaja: sólo puede detectar partículas menores de ocho micrones (un micrón es la milésima parte de un milímetro y el cabello humano tiene cerca de 80 micrones de diámetro). Estas partículas son minúsculas; por lo tanto, es posible que los límites de desgaste indiquen un comportamiento normal cuando puede ser posible que se esté presentando una situación de desgaste severo con partículas mayores a los 8 micrones, las cuales no pueden ser vistas por el espectrómetro.

Hay explicaciones frecuentes y válidas del por qué se debe tener cuidado cuando se utilicen límites de desgaste. Al utilizar los límites de desgaste, los usuarios suponen que todos los resultados de las pruebas físicas y químicas deben ser interpretados en forma aislada, lo cual es desde todo punto de vista impreciso. Los resultados del análisis de lubricantes deben ser vistos holísticamente. Cincuenta ppm de lo que sea puede ser aceptable en una situación e inaceptable en otra, y la única forma para determinarlo es analizando otros resultados y la información disponible. Dicho de otra forma, uno debe observar todos los resultados. Es posible que muestras idénticas de dos camiones A y B produzcan diferentes diagnósticos debido a que sus historias (tendencias) son diferentes.

El siguiente es un ejemplo de un análisis holístico de las tendencias y, particularmente, de los resultados.

Entrada de tierra… ¿O qué es eso?

La suciedad, la arena, el polvo en el aire – todo es lo mismo y siempre están presentes. Son perjudiciales a la máquina, porque si ingresan en el aceite, se formará un compuesto de pulido que hace que las tasas de desgaste se incrementen aceleradamente. Afortunadamente, para el analista, el polvo está conformado principalmente por un compuesto llamado dióxido de silicio, y este último puede ser fácilmente detectado por el análisis espectrométrico de elementos metálicos.

Por lo tanto, ¿un incremento en los niveles de silicio indicaría un aumento en el ingreso de polvo al sistema? La respuesta es: “Sí, a veces, pero no necesariamente”

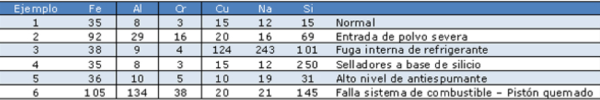

Las Tablas 1 a 4 muestran resultados típicos de metales de un motor operando normalmente, sin evidencia de entrada de polvo. En la Tabla 1, el segundo ejemplo muestra un incremento en el valor de silicio con altos niveles de desgaste. Normalmente esto significa entrada de polvo a través del sistema de admisión de aire: el silicio indica la entrada de polvo y un incremento en los niveles de hierro (paredes de los cilindros), cromo (anillos) y aluminio (pistones).

TABLA 1

TABLA 3

TABLA 4

Ejemplos teóricos de muestras con alto contenido de silicio/entrada de polvo que causan alto niveles de cobre

El tercer ejemplo muestra igualmente un incremento en silicio, pero esta vez causado por una fuga interna de refrigerante. Cuando la mezcla agua/refrigerante ingresa en el motor, el agua prácticamente se evapora. Sin embargo, los aditivos (del refrigerante) en el agua de enfriamiento no se evaporan, siendo el silicio parte del acondicionador del refrigerante (meta-silicato de sodio). En este caso, se presentan incrementos de sodio y cobre, pero no de otros metales. El sodio es también otro aditivo, mientras que el cobre no es un metal de desgaste sino el resultado de la pasivación de los tubos del enfriador. El alto nivel de silicio, resulta entonces de una contaminación del sistema de refrigeración y no de polvo abrasivo.

El cuarto ejemplo muestra alto niveles de silicio, mientras que los demás elementos permanecen más o menos constantes. Este es un ejemplo de estar utilizando selladores y empacaduras a base de silicio. Estos compuestos se pasivan en el aceite, pero no causan ningún peligro. Si los niveles altos de silicio fuesen causados por entrada de polvo, se esperaría un incremento en los metales de desgaste dada la naturaleza abrasiva del polvo. También es importante hacer notar que el polvo generalmente es una mezcla de óxido de silicio y óxido de aluminio, por lo tanto, en caso de ingreso de polvo, también se debe presentar un incremento en aluminio. Una regla muy común es que la relación aluminio/silicio varía de 1:10 a 1:2, dependiendo de los componentes y del medio ambiente. En este caso, el silicio sigue siendo un contaminante, pero no es abrasivo ni causa ningún daño.

El quinto ejemplo muestra un ligero incremento en el nivel de silicio, el cual es causado por un aditivo en el aceite, polimetil siloxano, el cual es usado para prevenir la formación de espuma. No se presenta un incremento en los metales de desgaste, por lo tanto, no causa ningún daño.

El sexto ejemplo de la Tabla 1 muestra un incremento en silicio, hierro, cromo y aluminio, y es muy similar al ejemplo 2 de la misma tabla, donde se diagnostica entrada de polvo por el sistema de admisión de aire. Sin embargo, la relación aluminio/silicio es casi 1:1, lo cual no es común. Esto es un ejemplo de quemado del pistón. Si un inyector falla, hace que el combustible se deposite en la corona del pistón y se queme. Esto origina altas temperaturas que hacen que el pistón se funda, con el consiguiente aumento en aluminio (pistón), hierro (camisas de los cilindros) y cromo (anillos). El incremento del silicio es el resultado del carburo de silicio, el cual es usado en la aleación del pistón para disminuir el coeficiente de expansión térmica del aluminio. En este caso, el silicio es un elemento de desgaste, pero su elevado nivel pasa desapercibido debido a la baja relación aluminio/silicio.

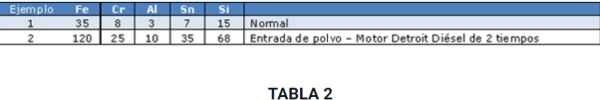

En la Tabla 2, el primer ejemplo indica resultados normales. El segundo muestra la entrada de polvo al sistema por la parte superior en un motor Detroit Diésel de dos tiempos, donde el hierro, el cromo y el silicio se han incrementado, y donde la relación aluminio/silicio luce incorrecta, mientas que el nivel de estaño es elevado. Esto es causado porque el pistón de aluminio lleva una fina cubierta de estaño para facilitar la transferencia de calor.

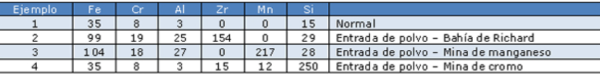

En la Tabla 3 se muestran resultados normales y tres de los ejemplos corresponden a entrada de polvo al sistema a través del sistema de admisión de aire (alto hierro, cromo y aluminio), pero sin incremento en los niveles de silicio. Este motor está operando en la Bahía de Richard, una mina de manganeso y cromo. Aquí, el polvo consiste en minerales que son parte del medio ambiente donde opera el motor y el silicio no incrementará necesariamente cuando ocurra el ingreso de polvo.

Estos ejemplos pueden verse regularmente, con la excepción del quemado del pistón, ya que este tiende a ser un problema de daño catastrófico y súbito del motor. A continuación, se ilustran las cuatro situaciones:

- Incremento en el silicio por entrada de polvo

- Incremento en el silicio, no debido a ingreso de polvo, pero continúa siendo un problema

- Incremento de silicio donde no se evidencia ningún problema

- El silicio se mantiene más o menos constante cuando está ingresando polvo

La única forma en que estas situaciones se han identificado correctamente es a través del análisis de la tendencia y de los resultados en forma holística. Esta es la razón por la cual los límites de desgaste pueden ser engañosos, y a veces, completamente erróneos.

El cobre también puede inducir a errores

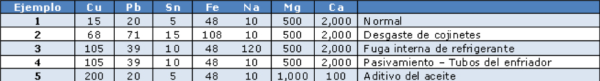

El silicio es un buen ejemplo para ilustrar la tendencia de los resultados y evaluarlos holísticamente, pero un incremento en los valores puede tener diferentes interpretaciones dependiendo de los demás resultados. La Tabla 4 muestra un incremento de cobre que puede ser causado por:

- Un escenario de desgaste anormal

- Por contaminación (un problema)

- Por contaminación (sin problema)

- Por aditivo en el aceite

El primer ejemplo en la Tabla 4 muestra un conjunto de resultados normales. El segundo ejemplo indica altos niveles de cobre con incrementos asociados de plomo, estaño y hierro, lo que significa desgaste en los cojinetes.

El tercer ejemplo revela un incremento en cobre debido a contaminación por fugas internas de refrigerante (previamente analizado con el silicio). Tenga en cuenta que el plomo y el estaño también se incrementan por el uso de soldaduras en el sistema de enfriamiento, pero dado que el sodio se incrementa y el hierro no, el cobre proviene del sistema de enfriamiento, lo cual indica la existencia de un problema.

El cuarto ejemplo es casi lo mismo que el tercero con la excepción de que el sodio no se incrementa. En este caso el cobre sigue generándose del sistema de enfriamiento, pero se debe al pasivamiento de los tubos del enfriador en el lado del aceite. Esto ocurre normalmente cuando los sistemas están nuevos y, a pesar de que luce alarmante, no significa la existencia de problema alguno.

En el ejemplo final, el cobre se incrementa al igual que el magnesio, y el calcio disminuye mientras que no hay cambios en los resultados de desgaste. En este caso, el cobre es parte del paquete de aditivos (como antioxidante). La tabla de límites de desgaste no toma en cuenta el relleno de aceite usado.

Generalmente, la espectrometría de metales (elementos) puede ser dividida en tres categorías: metales de desgaste, de contaminantes y de aditivos.

La mayoría de los elementos pertenecen a una de las tres categorías. Solo mediante el análisis de los demás resultados simultáneamente se puede seleccionar la categoría correcta. Es importante recordar que un resultado elevado puede ser causado por más de un modo de falla al mismo tiempo.

En el ejemplo de la fuga interna de refrigerante, es posible que otros resultados o pruebas que no incluyen la espectrometría pueden verse afectados. Una fuga interna de refrigerante puede producir recalentamiento, lo que origina un incremento en la viscosidad y en la oxidación y una disminución del número básico (BN). Esto es muy útil porque cuatro pruebas independientes de laboratorio indican el mismo problema o modo de falla.

Tendencias y muestreo periódico

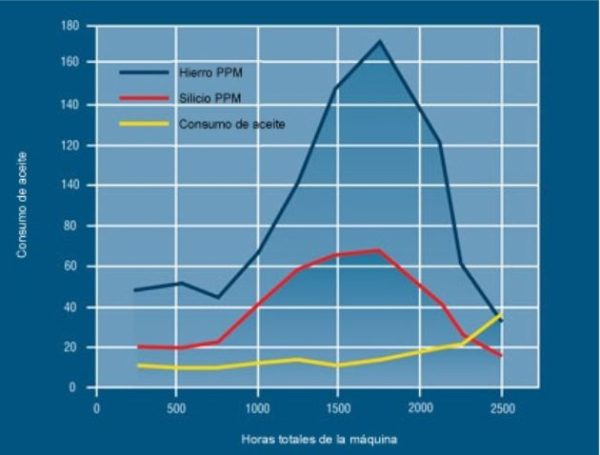

Volviendo a la importancia de las tendencias y al muestreo periódico, reevaluaremos el segundo ejemplo de la Tabla 1, donde se muestra un incremento en los niveles de silicio ocasionado por el ingreso de polvo por el sistema de admisión de aire, con el correspondiente desgaste en pistones, anillos y cilindros. A medida que el polvo pasa a través del filtro de aire, comienza el desgaste en la parte superior de los cilindros. Debido a esto, el consumo de aceite eventualmente se incrementará. Alto consumo de aceite significa que el nivel de aceite del motor se está completando con aceite nuevo, lo que da como resultado una disminución en las concentraciones de los metales de desgaste y los contaminantes. La Figura 1 ilustra este escenario hipotético, comenzando con un incremento en silicio (entrada de polvo) seguido de un incremento en hierro (desgaste) y del consumo de aceite, lo que conduce a una disminución en las concentraciones de hierro y silicio.

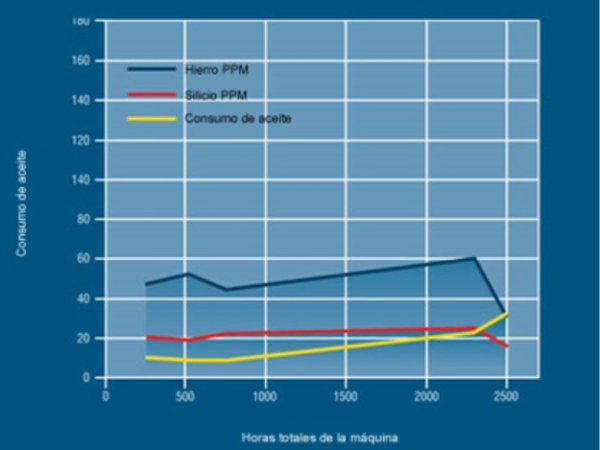

Siguiendo las tendencias de las muestras tomadas periódicamente se hace bastante sencilla la interpretación de los resultados. Sin embargo, ¿qué pasaría si solo se hubiesen tomado las muestras 1, 2, 3 y 10? Se tendría una tendencia muy suave de hierro y silicio, presumiendo la no existencia de un problema (Figura 2). Sólo se notaría el incremento en el consumo de aceite, sin algún motivo aparente.

Figuras 1 y 2. Desgaste y entrada de polvo relacionados con el consumo de aceite

¿Acelerado o anormal?

Se debe considerar la diferencia entre degaste acelerado y desgaste anormal. Si los resultados de plomo se han incrementado en una muestra de aceite de motor, típicamente indica desgaste de cojinetes. Sin embargo, podría tratarse de un desgaste acelerado debido a que la máquina está operando en condiciones más severas con todos los cojinetes desgastándose un poco más de lo normal, o podría ser ocasionado por un solo cojinete que se esté desgastando anormalmente.

Muchos de los factores que afectan los resultados del análisis de lubricantes están fuera del alcance de los OEM, de los propietarios, de los operadores y del analista de lubricantes, y deben ser considerados cuando se elaboran los diagnósticos. Ver las tendencias y los resultados holísticamente ofrece beneficios positivos en cualquiera de las tecnologías de monitoreo de condición, no solo en análisis de lubricantes. Los límites de desgaste pueden ser benéficos, pero deben utilizarse con precaución. Todo lo que se requeriría para distorsionar un conjunto de resultados podría ser alguna forma de ultrafiltración acoplada al sistema de filtración de la máquina. Como resultado de esto, se reducirían los límites de alarma. Una empresa de movimiento de tierra ha implementado esta acción en sus equipos y su efecto ha sido notable. Es interesante observar que algunos de los más firmes defensores de los límites de desgaste están reconociendo actualmente que los resultados de desgaste deben de ser evaluados analizando sus tendencias.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.