Las turbinas eólicas son notoriamente difíciles de monitorear debido a varios factores ambientales y mecánicos. Primero, el tren motriz consta de elementos que cambian la carga, la velocidad y el torque de forma rápida y continua a medida que los vientos cambian de velocidad y dirección. Los elementos internos de la caja de engranajes van desde engranajes planetarios de 18 rpm hasta engranajes helicoidales de 1400 rpm. Además de la mecánica de la turbina en sí, la naturaleza de la distribución de los parques eólicos, junto con la subida de 80 metros (o más) para acceder al sistema, hace que el monitoreo remoto sea una opción eficiente.

Los primeros aerogeneradores no tenían sistemas de diagnóstico incluidos por los fabricantes de equipos originales (OEM, por sus siglas en inglés). Ahora es común confiar en muestras de aceite anuales o semestrales del reservorio de las cajas de engranajes utilizando análisis espectrométricos de hierro para alertar a los operadores sobre problemas en desarrollo. Sin embargo, este control periódico no siempre logra evitar problemas. Las posibilidades de tomar muestras de la turbina en el momento óptimo para detectar un problema son poco probables.

La necesidad de un monitoreo continuo de la condición

Las reparaciones costosas y la posibilidad de un tiempo de inactividad significativo asociado con el monitoreo basado en intervalos son razones excelentes para considerar un sistema de monitoreo de condición continuo en esta aplicación. Las turbinas ya cuentan con una red de datos para monitorear su estado básico, potencia y temperaturas. Estas redes podrían aprovecharse fácilmente para agregar tecnologías de sensores adicionales para monitorear continuamente la salud y condición del tren motriz. Para introducir el monitoreo continuo de la condición en el proceso, se consideraron dos tipos básicos de tecnología: sistemas basados en vibraciones y tecnología de partículas de desgaste.

Opción 1: Vibración

Dado que muchos operadores eólicos tenían raíces en el espacio de las centrales eléctricas convencionales, los sistemas basados en vibraciones eran familiares para los operadores y muchas flotas ya se habían adaptado con sistemas basados en vibraciones. Estos sistemas a veces eran muy hábiles para encontrar problemas en la parte helicoidal de alta velocidad de la caja de engranajes, así como en el generador, que funcionaba a velocidades aún más altas. Otra ventaja clave que promocionaba el sistema de vibración era la capacidad de identificar el origen del problema en función de la firma de frecuencia. Sin embargo, los sistemas de vibración a menudo tienen dificultades para identificar defectos planetarios en estas cajas de engranajes con sus velocidades más bajas. También es difícil montar acelerómetros donde puedan monitorear efectivamente estas secciones planetarias. Los sistemas de vibración requieren muchos acelerómetros para monitorear el tren motriz, lo que puede hacer que la instalación sea costosa. Además, a menudo se requiere que una persona capacitada revise e interprete los datos de estos sistemas para obtener el máximo beneficio.

Opción 2: Detección de partículas de desgaste

La tecnología de partículas de desgaste, por otro lado, tiene solo un sensor y se puede colocar fácilmente como un circuito de corriente lateral en una variedad de tecnologías de cajas de engranajes, lo que resulta en menores costos de compra e instalación. Además de ser una opción más económica, los sistemas de detección de partículas de desgaste brindan diversos beneficios de usabilidad. Estos sistemas son altamente capaces de detectar cualquier falla que libere partículas ferrosas o no ferrosas de desgaste en cualquier parte de la caja de engranajes. El propio personal del operador del aerogenerador puede interpretar los resultados con facilidad y no solo determinar la existencia de un problema, sino también la velocidad y el grado al que está progresando. Esto puede ser extremadamente valioso, especialmente en la planificación de reparaciones de turbinas eólicas, que comúnmente requieren una costosa grúa de carga pesada con una pluma de más de 70 metros. Combinar varias reparaciones juntas es una gran ventaja cuando se realiza el mantenimiento de estos sistemas.

Evaluación de engranajes planetarios de aerogeneradores

Un fabricante de cajas de engranajes de turbinas eólicas tenía un modo de falla caracterizado por el desconchado y el agrietamiento de las pistas de rodamientos planetarios montadas fuera de borda en cierto modelo de caja de engranajes. Se encontró que una de estas cajas de engranajes tenía restos de acero en el filtro durante el mantenimiento, pero una inspección con boroscopio no pudo identificar el rodamiento dañado debido a un pequeño espacio libre entre las pistas. No se evidenció ningún otro daño, y el daño de los rodamientos planetarios era un modo de falla conocido para este tipo de caja de engranajes.

Inicialmente, se pensaba que este modo de falla caía en el modo de “operar hasta la falla”. Para mitigar los riesgos mientras se formulaba un plan de reemplazo de la caja de engranajes, se obtuvo un sensor de partículas de desgaste Poseidon para monitorear la generación de partículas dentro de la caja de engranajes. Los bajos niveles de generación de partículas fueron inmediatamente evidentes. La generación de partículas de desgaste fue proporcional a los eventos de vientos más fuertes y se mantuvo bastante baja durante las temporadas de verano. Dada la capacidad de monitorear continuamente la caja de engranajes y los datos de alta calidad registrados desde el monitor de partículas de desgaste, se decidió continuar ejecutando el defecto para capturar la “firma” de la falla. Esto podría usarse para medir el grado de progreso del daño en otras cajas de engranajes con el mismo modo de falla.

Durante el seguimiento de esta caja de cambios, se diagnosticó otra caja de engranajes en las primeras etapas extremas de la misma falla con algunas partículas en el filtro de aceite.

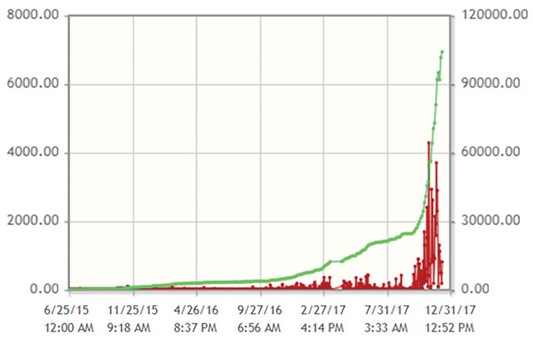

Figura 1. Los beneficios combinados de la detección temprana, los costos de operación y mantenimiento evitados, la planificación logística, el presupuesto preciso y la gestión de riesgos han llevado a Cogentrix Energy Power Management a invertir en más contadores de partículas Poseidon que equipan grupos de cajas de engranajes que comparten modos de falla comunes.

La solución de ahorro de costos

Se realizó una reparación en la caja de engranajes de etapa inicial en la que se cambiaron con éxito los rodamientos planetarios mientras la caja de engranajes permanecía en la torre. Se utilizó una grúa mucho más pequeña y el costo de reparación fue el 25% del costo del reemplazo completo de la caja de engranajes. Esta reparación más barata hizo que la detección temprana del modo de falla fuera un componente crítico del mantenimiento adecuado. Este método era incluso más económico cuando el trabajo podía agruparse para utilizar la misma grúa y el mismo equipo de trabajo en varias reparaciones sucesivas. Los monitores de partículas de desgaste permiten a los operadores buscar un rápido aumento en la generación de partículas de desgaste, lo que indica que se ha producido un cambio significativo en la condición de la máquina.

Esta ventana continua en la condición de la máquina tranquiliza al operador de que es posible continuar con la operación segura de la máquina hasta que se observe un cambio radical en la generación de partículas. Incluso cuando se nota un cambio radical en la generación de partículas, los programas de inclinación de las palas se pueden modificar en la turbina para reducir de manera efectiva las tensiones en la caja de engranajes, lo que reduce la liberación de partículas. La retroalimentación de la generación de partículas se utilizó para encontrar el programa de paso óptimo para maximizar la producción y minimizar el daño a los rodamientos. Una vez que la generación de partículas se vuelve severa, la unidad se puede asegurar para evitar que la caja de engranajes se atasque.

Resultados medibles

La unidad de “operación hasta la falla”, como se muestra en la Figura 1, funcionó durante 2.5 años antes de que la generación de partículas alcanzara niveles extremos. El monitor de partículas de desgaste mostró niveles crecientes de generación de partículas de desgaste cada año antes de mostrar un cambio radical, presumiblemente cuando la pista del rodamiento experimentó una grieta. Aunque la unidad estaba programada para recibir un cambio completo de la caja de engranajes, los rodamientos planetarios se cambiaron utilizando el método “uptower” con un ahorro significativo. Una vez que se completó el desensamblaje, se pudo ver que 2 de las 6 pistas de los rodamientos planetarios exhibieron astillado masivo y grietas pasantes. Desde el reemplazo de los rodamientos, esta unidad ha funcionado 3.5 años adicionales con los rodamientos de reemplazo. Las unidades Poseidon han ayudado a gestionar 9 reemplazos de rodamientos adicionales y se han convertido en una herramienta valiosa para mitigar este modo de falla.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe