El análisis de aceite (AA) es una poderosa herramienta de monitoreo de condición y contribuye a incrementar la confiabilidad de la maquinaria y equipo. Es no sólo una tecnología a usarse en el mantenimiento predictivo sino para la búsqueda de causas-raíz de falla y, con ello, una valiosa piedra angular del mantenimiento proactivo.

Sin embargo, en muchos casos, a pesar de que las compañías tienen un programa de análisis de aceite implementado, los resultados que obtienen no son necesariamente los óptimos posibles; ello debido a varias causas posibles

- Puertos de muestreo incorrectos

- Toma de muestras no-representativas

- Procedimientos de muestreo inadecuados

- Botellas de muestreo no lo suficientemente limpias

- Envío no-inmediato de muestras para su análisis

- Pruebas inadecuadas

- Preparación inadecuada de la muestra en el laboratorio

- Uso de reactivos y solventes contaminados

- Instrumentos no-calibrados

- Personal analista no-calificado

- Errónea interpretación de los resultados de análisis

Todo lo cual significa una cuantiosa pérdida de tiempo, energía, administración y recursos. El presente artículo se centra justamente en el último punto arriba mencionado (errónea interpretación de los resultados de análisis) y tiene por objetivo aportar a todas las personas relacionadas con el monitoreo de condición dentro de la planta, las bases necesarias para realizar una correcta interpretación y, con ello, obtener el máximo beneficio del AA; esto a través del seguimiento sistemático de un método de interpretación: la denominada Técnica SACODE.

ENTENDIENDO QUE LE PASA AL ACEITE DURANTE SU USO, UN BREVE REPASO..

El lubricante (constituído por básicos y aditivos) inmediatamente que entra en uso, empieza a experimentar cambios diversos: la viscosidad del aceite cambia, los aditivos inician a agotarse, las condiciones de alta temperatura, aire y humedad favorecen la oxidación del aceite, así como la presencia de partículas metálicas catalíticas, etc., etc. La siguiente figura nos ayuda a entender el comportamiento del aceite durante su uso:

Figura 1. 1ª categoría del análisis de aceite – Análisis de las propiedades de los fluidos

DEFINICION DE ELEMENTOS A UTILIZAR EN ESTA METODOLOGIA DE INTERPRETACION DE ANALISIS DE ACEITES

- Salud-aquellos cambios relacionados con el aceite en sí, por ejemplo: viscosidad, contenido de aditivos (fósforo, zinc, calcio, magnesio, bario, etc.), número ácido, oxidación, sulfatación, nitración, punto de inflamación, índice de viscosidad, número básico, etc.

- Contaminación- todos aquellos contaminantes presentes en el lubricante, tales como: partículas de tierra y polvo (silicio), agua, solventes, combustibles, materiales del proceso (cemento, hierro, plástico, etc.), otros aceites lubricantes, hollín, refrigerante, etc.

- Desgaste- partículas procedentes de la maquinaria y equipo, como hierro, cobre, estaño, aluminio, cromo, etc.

- Línea Base- Las características originales del aceite nuevo que se utilizará en la lubricación del equipo (por ejemplo, viscosidad, AN, BN, contenido de aditivos-fósforo, zinc, calcio, magnesio, boro, silicio- este elemento puede formar parte del paquete de aditivos cuando el aceite contiene un aditivo antiespumante a base de metilsilicona o bien, puede ser un contaminante procedente de la tierra y polvo-, RPVOT para aceites de turbinas,etc). Es fundamental contar con la información de la LB para poder implementar un programa de análisis de aceite efectivo.

- Límites de Precaución- señalan una condición por sobre la cual se tiene una situación anormal y una acción es necesaria

- Límites Críticos- señalan una condición por sobre la cual se tiene una situación crítica y se requiere tomar una acción inmediata

- Límites Objetivos-aquellos que se establecen como un valor predeterminado que se está buscando, por ejemplo, niveles de limpieza: */13/10 para fluidos hidráulicos o contenido de agua máximo de 200 ppm para aceites de turbina, etc.

- Límites de Envejecimiento- grado máximo de acidez, de oxidación, de sulfatación, de nitración, de nivel de aditivos, etc.

- Límites de Tasa de Cambio- miden el cambio de una característica respecto al tiempo o al uso, por ejemplo: ppm Fe/hora, BN/km, etc.

- Límites Estadísticos- Límites basados en desviaciones de los promedios históricos bajo condiciones normalizadas. Se aplican para el desgaste metálico: se obtiene el valor promedio y la desviación estándar. Se establecen los límites de precaución como el valor promedio +1 desviación estándar y los críticos como el valor +2 desviaciones estándar.

- Límites Estadísticos Derivados por Tasa de Cambio- Límites basados en desviaciones de los promedios históricos de valores de tasa de cambio

- Normalización- Cuando las muestras han sido analizadas en intervalos de tiempo distintos al objetivo, es conveniente hacer un ajuste con el objeto de evitar el llegar a conclusiones erróneas. Por ejemplo, si el objetivo es analizar el desgaste de hierro cada 500 horas y se tienen los siguientes datos: 40 ppm (400 hrs), 55 ppm (580 hrs), 30 ppm (450 hrs), 68 ppm (500 hrs), los datos «normalizados» serían obtenidos aplicando una regla de 3. Por ejemplo, para el primer dato: si en 400 hrs se tuvo un desgaste de 4o ppm Fe, entonces en 500 hrs ¿cuál sería el desgaste?. La respuesta, como sabemos es (40 ppm Fe) (500 hrs)/ 400 hrs= 50 ppm Fe, este sería el dato normalizado de desgaste. Para los otros datos, los valores serían, en orden respectivo: 47.4 ppm, 33.3 ppm, 68 ppm. Estadísticamente, si las muestras fueron tomadas dentro del rango de +/-10% del período establecido, puede no ser necesario hacer el ejercicio de normalización.

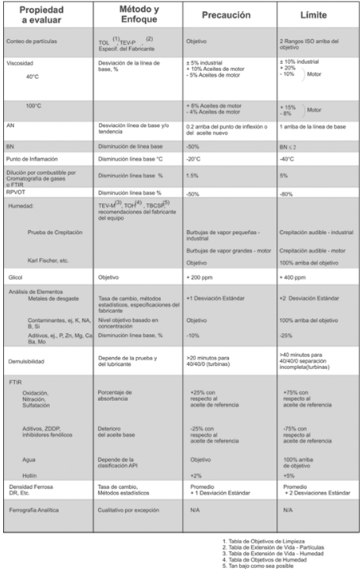

Guía rápida para el establecimiento de límites y objetivos de análisis de aceite

Tabla 1. Guía rápida para el establecimiento de límites y objetivos del análisis de aceit

TECNICA SACODE

¿Por qué este nombre? Para indicar el orden con el cual se revisarán las 3 categorías del Análisis de Aceite: SA (para “salud”), CO (para “contaminación”) y DE (para “desgaste”).

METODOLOGIA PARA EL ANALISIS DE ACEITE – TECNICA SACODE

- Leer – considerar toda la información referente al equipo que proporcione el reporte de análisis

- Tomar nota de todos los detalles referentes al muestreo -¿por dónde fue tomada la muestra? ¿bajo qué condiciones? ¿la máquina estaba en operación?, ¿se tomó recién después de parar el equipo?, ¿la máquina no había estado en uso durante mucho tiempo?, ¿cómo fue tomada?, ¿por puerto de drenado, ¿por puerto o válvula de muestreo?, ¿con bomba de succión? ¿en un codo en línea de retorno? ¿antes o después de filtros? ¿se purgó la cantidad suficiente en caso de haber manguera microbore o conectores? ¿en qué recipiente se tomó la muestra?, etc., etc. No toda esta información suele estar presente, sin embargo, deberá de tomarse en consideración toda la información disponible a objeto de incluirla en el momento de obtener conclusiones

- Observaciones generales – tipo de maquinaria, en qué industria opera, ambiente de trabajo del equipo, etc

- Normalización – ¿Hace falta “normalizar” la información? Si es así, proceda a normalizar

- Identificación de cada propiedad/característica de análisis – Identifique cada dato, con el Código SACODE (Salud — S, Contaminación — C y Desgaste — D). Poner letra a la izquierda de cada dato (Ver Tabla 2)

- Línea Base y última muestra reportada -Ver Primero la información de la “línea base”, Segundo la data del último análisis y Tercero la data de las diferentes muestras a lo largo del tiempo (tendencias)

- Establecimiento de Límites – Con la información de la línea base, calcular los límites de precaución y críticos para cada resultado, tomando en consideración la información en la Tabla 1. Anotar los límites de precaución y crítico a la derecha de cada valor.

- Metodología – Iniciar lectura primero en cuanto a las propiedades de SALUD, segundo la data relativa a la CONTAMINACION y al final, los datos correspondientes al DESGASTE

- Calificación de datos en varias categorías – 1. Dato normal: dentro de límites precautorios, 2. Datos con tendencia: aún está dentro de límites normales o críticos, pero muestra una especial tendencia, ya sea de incremento o de disminución y 3. Dato anormal y crítico (a éstos se les denomina “pivotes” y servirán como puntos base de referencia para la calificación del reporte): Son los que están fuera del límite crítico o por encima del límite de 2 desviaciones estándar o cuando se tienen 3 valores consecutivos por encima del límite de una desviación estándar (aunque esté por debajo del límite de 2 desviaciones estándar). En este proceso (tal como se describe en el punto de arriba) detenerse en el primer valor anormal que resulte y marcarlo como “Pivote #1”. Ver además, la historia para tal propiedad (información de muestras anteriores). Continuar este proceso, de tal forma que primero se recorrerán todos los datos de salud, después los de contaminación y al final los de desgaste. Es posible, dependiendo del estado de la muestra, el obtener varios pivotes en cada una de las dimensiones (SA-CO-DE)

- Anotar las conclusiones parciales en cada dato y continúese en el orden establecido

- Al terminar, reúna sus anotaciones, analice si los pivotes o datos con tendencia se relacionan(explican) entre sí y emita un reporte de lo encontrado. No aventurarse en las conclusiones, mantenerse siempre en el contexto de los hechos; en todo caso recomiende hacer o haga una investigación de campo

- Defina acciones para qué hacer con el lubricante y qué hacer con el equipo. Utilice el código de colores:

|

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.