La corrosión le cuesta a las compañías millones de dólares cada año. Mucho de esto se debe a la corrosión del hierro y el acero. Al exponerlos a la humedad y oxígeno, el hierro y el acero reaccionarán, formando un óxido. Este óxido no se adhiere con firmeza a la superficie del metal y se deprenderá como hojuelas, causando picaduras (pitting) en la superficie de la maquinaria. El pitting intenso puede debilitar y desintegrar el metal, llevando a la falla.

62%

De los visitantes a machinerylubrication.com dicen que el agua es el factor que incide con más posibilidades como causantes de corrosión en los componentes de la maquinaria en sus plantas.

Obviamente, debido al involucramiento del agua, la herrumbre se presentará con más rapidez en condiciones de humedad. Sin embargo, hay algunos factores que determinan la tasa de corrosión. Un ejemplo es la presencia de sal. La sal disuelta incrementa la conductividad de la solución acuosa formada en la superficie del metal e intensifica la tasa de erosión electroquímica. Otro ejemplo es el calor; mientras más alta es la temperatura, mayor será la tasa de corrosión.

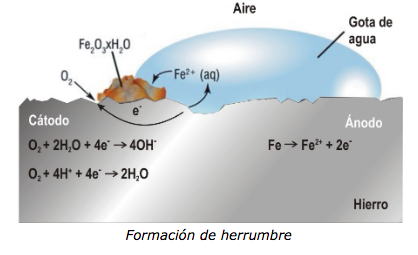

La formación de herrumbre es un proceso muy complejo que se inicia con la oxidación del hierro a iones de hierro (hierro “+2”).

Fe → Fe+2 + 2 e–

Para la siguiente secuencia de reacciones, se requieren tanto el agua como el oxígeno. Los iones de hierro (+2) se oxidan para formar iones férricos (hierro “+3”).

Fe+2 → Fe+3 + 1 e–

Los electrones que se originan en los dos pasos anteriores se utilizan para reducir oxígeno.

O2 (g) + 2 H2O + 4e– → 4 OH–

Los iones férricos se combinan entonces con oxígeno para formar óxido férrico, el cual es hidratado con variadas cantidades de agua.

En términos de la ley de Layman: Hierro + Oxígeno + Agua = Óxido de hierro hidratado (herrumbre)

Puede presentarse otro tipo de corrosión en los componentes de la maquinaria, llamada corrosión con ácidos orgánicos. Esos ácidos orgánicos se forman de múltiples maneras y pueden incluso ser un subproducto del envejecimiento del aceite (oxidación). Estos ácidos son débiles comparados con los ácidos inorgánicos comunes, pero aun así se hidratarán lo suficiente como para dañar a la mayoría de los metales.

Un ejemplo es el ácido acético. Es ligeramente corrosivo a los metales, incluyendo el hierro, magnesio y zinc, produciendo hidrógeno y una sal llamada acetato:

Fe + 2 CH3COOH → (CH3COO)2 Fe + H2

En términos de la ley de Layman: Hierro + Ácido orgánico = Acetato de hierro + Hidrógeno

Opciones de inhibidores de corrosión

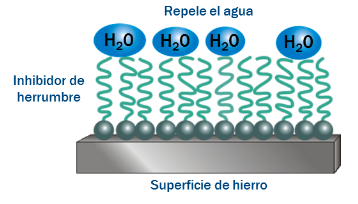

Los inhibidores de corrosión pueden estar en diferentes formas y con variadas funciones para proteger a la maquinaria. Los inhibidores de corrosión fase líquida aseguran que las superficies cubiertas por el fluido estarán protegidas por los robustos aditivos en el fluido. La protección fase vapor puede incluirse con la protección fase líquida o emplearse en reservorios secos. Trabajan llenando el espacio superior con un vapor que previene la corrosión. Los recubrimientos de superficies protegen a los sistemas adhiriéndose a la superficie expuesta. Generalmente, los recubrimientos de superficie repelen el agua e incluyen un aditivo para reducir la corrosión de la superficie.

Inhibidores de herrumbre y corrosión

La mejor manera de frenar la herrumbre es impidiendo que el metal entre en contacto con el agua, oxígeno o ácidos. En esencia, esto es exactamente lo que hacen los inhibidores de herrumbre y corrosión. Esos aditivos son compuestos que tienen una elevada atracción polar hacia las superficies metálicas. Se adhieren químicamente a la superficie, formando una capa protectora sobre el metal. Esta película actúa como una barrera que no permite que el metal entre en contacto físico con cualquier sustancia que pudiera promover la corrosión. Algunos de los compuestos más empleados son las succinamidas y sulfonatos alcalinos.

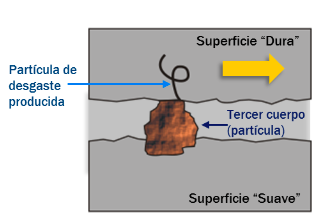

Si no puede impedirse la formación de herrumbre, las partículas de herrumbre pueden desprenderse y contribuir a generar desgaste abrasivo. El óxido de hierro es mucho más duro que las superficies de acero que entran en contacto con este, por lo que pueden presentarse elevadas cantidades de desgaste por abrasión de tres cuerpos.

Abrasión de tres cuerpos

Las propiedades de protección a la corrosión pueden ser difíciles de evaluar y son un tanto subjetivas. Para mejores resultados, el laboratorio debe pulir un espécimen de prueba e inmediatamente cubrirlo con el aceite a probar. Después de recubrirlo, el laboratorio puede someter el espécimen a las diferentes condiciones que acompañan a la formación de herrumbre. El ensayo ASTM D665, a pesar de estar referido con el nombre “Características preventivas de herrumbre de aceites para turbinas de vapor”, puede emplearse para cualquier formulación de aceite. En este ensayo, un espécimen de acero se sumerge en una mezcla de agua destilada o agua sintética de mar durante 24 horas; la mezcla se agita y se revisa la cantidad de herrumbre formada.

La herrumbre y la corrosión son perjudiciales para su programa de confiabilidad. Recuerde atacar siempre las causas raíz. Elimine las causas raíz de falla y así reducirá la posibilidad de que esa falla se presente.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.