Mientras que la mayoría, si no todos los programas de análisis de aceite, incluyen al menos un medio para detectar el desgaste activo de la maquinaria, con mucha frecuencia los problemas pueden pasar desapercibidos o ser mal diagnosticados debido a la falta de comprensión de las fortalezas y debilidades del método de prueba empleado.

Monitorear y controlar problemas que conducen al desgaste activo de la maquinaria es crítico para una estrategia efectiva de análisis de lubricantes. Por esta razón, los usuarios bien educados del análisis de aceite se enfocan en el control y monitoreo de la contaminación, y en asegurar que las propiedades físicas y químicas del aceite se encuentren en buenas condiciones. Sin embargo, no importa qué tan efectivo pueda ser un programa proactivo de lubricación, en cualquier momento un componente comenzará a mostrar señales de desgaste, Aquí es donde entra en juego el análisis del desgaste.

Determinando una estrategia

Cuando se trata del análisis de desgaste, hay varios métodos de prueba disponibles. Desde pruebas simples, como la espectrometría de elementos, hasta sofisticadas pruebas como una ferrografía analítica. Cada prueba tiene sus ventajas y limitantes al detectar y analizar el desgaste activo de la maquinaria. Por esta razón, es importante que los usuarios del análisis de lubricantes estén familiarizados y sepan cuáles pruebas son apropiadas para situaciones específicas, permitiendo la selección de la prueba más apropiada para el análisis de rutina y de excepción.

Las pruebas más comunes para el análisis de rutina y excepción son el análisis de elementos, densidad ferrosa, conteo de partículas, fluorescencia por rayos X, ferrografía analítica y LaserNet Fines™, una técnica prometedora para el análisis de partículas de desgaste.

Análisis de elementos

El análisis de elementos, algunas veces llamado análisis espectrométrico o espectrometría de emisión atómica, es una de las pruebas básicas del análisis de lubricantes. Esta prueba mide la concentración en el lubricante de 15 a 25 elementos atómicos, incluyendo metales de desgaste como el hierro, plomo y estaño; contaminantes como el silicio, sodio y potasio; y aditivos del aceite como el fósforo, cinc y calcio. El análisis de elementos es básico para el análisis de rutina del aceite.

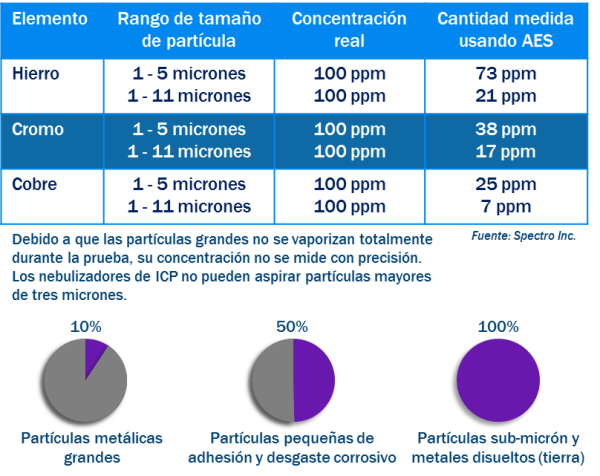

Es importante comprender que los dos espectrómetros de emisión atómica empleados comúnmente, los instrumentos de Plasma Inductivamente Acoplada (ICP, por sus siglas en inglés) y el de Electrodo por Disco Rotatorio (RDE), sufren de la incapacidad para detectar partículas de desgaste más grandes que 3 a 8 micrones, dependiendo de la instrumentación, y son confiables solo para partículas menores a 1 micrón. Aun cuando esta no es una gran limitante para detectar el desgaste incipiente, lento, cualquier sistema propenso a presentar problemas de desgaste adhesivo, desgaste deslizante o desgaste por fatiga, como son los engranajes y rodamientos, es probable que genere partículas mayores a 10 micrones en caso de que se presente un problema de desgaste. Esto puede causar una deficiente sensibilidad de detección, o que los problemas pasen inadvertidos si se confía solo en la prueba de análisis de elementos para la detección de partículas de desgaste. Por este motivo, se aconseja incluir pruebas capaces de detectar esas partículas grandes al definir los conjuntos de pruebas de rutina para componentes altamente cargados, en donde es posible que se presente desgaste adhesivo y fatiga de superficie.

Figura 1 – Cómo influye el tamaño de partícula en el análisis espectrométrico

Densidad ferrosa

El término densidad ferrosa describe a varios instrumentos capaces de detectar la presencia de partículas grandes (>5 micrones) de hierro o acero en una muestra de lubricante. Aunque la operación de cada tipo de instrumento está fuera del alcance de este artículo, todos los instrumentos se basan en el magnetismo, ya sea para atrapar o para detectar las partículas ferrosas, utilizando el efecto magnético Hall.

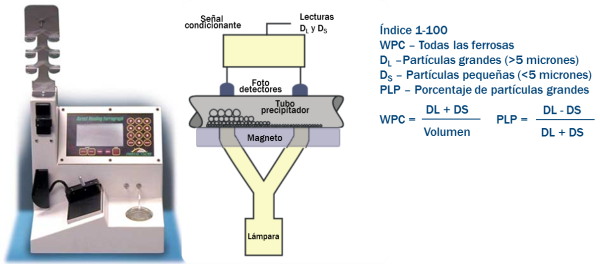

Figura 2 – Instrumento para ferrografía de lectura directa (Fuente: Predict)

La figura 2 ilustra este método de prueba, conocido como Ferrografía de Lectura Directa (DR, por sus siglas en inglés). En este aparato, la muestra de aceite es bombeada a través de un tubo de precipitados, sujeto a un magneto inclinado a lo largo de este. Conforme la muestra fluye a través del tubo, las partículas ferrosas grandes se separan en uno de los extremos del tubo y son atrapadas por el magneto, mientras que las partículas ferrosas más pequeñas se mantienen en suspensión hasta que estas también se precipitan en el otro extremo del tubo. Por lo tanto, la cantidad de partículas en ambos rangos de tamaño, equivalentes aproximadamente a las partículas mayores y menores a 5 micrones, pueden determinarse para proporcionar una alerta temprana de un problema de desgaste activo. Además, analizando la proporción de partículas grandes (partículas ferrosas mayores a 5 micrones) contra las partículas pequeñas (<5 micrones), puede medirse la severidad del problema de desgaste activo y analizar su tendencia en el transcurso del tiempo.

Aunque la prueba de densidad ferrosa debe ser considerada de rutina en cajas de engranajes grandes y otros componentes propensos a mecanismos de desgaste que producen grandes cantidades de partículas ferrosas, esta prueba está limitada a partículas magnéticas y puede no indicar problemas en componentes no ferrosos. De manera similar, las partículas oxidadas (por ejemplo, herrumbre) pueden ser no magnéticas, aun cuando también son un indicativo de desgaste en progreso.

Conteo de partículas

Mientras que muchos usuarios del análisis de lubricantes confían en el conteo de partículas para determinar el nivel de limpieza de un fluido, a menudo hay una confusión al creer que los contadores de partículas siempre miden la cantidad de tierra en el aceite. El código ISO de contaminación sólida reporta el número de partículas en tres rangos de tamaño (>4 micrones, >6 micrones y >14 micrones), sin discriminar entre tierra, partículas no ferrosas de desgaste, partículas ferrosas, etc. Aun así, el código ISO es una excelente herramienta para detectar el inicio de un problema de desgaste activo.

El conteo de partículas tiene dos grandes falencias cuando se utiliza para la detección de partículas de desgaste. La primera es obviamente la incapacidad para diferenciar entre partículas ferrosas y no ferrosas. La segunda, es que a menos que el sistema esté razonablemente limpio, con poco ruido de fondo, con frecuencia será difícil detectar desgaste activo antes de que se convierta en un problema serio debido a las fluctuaciones aleatorias que ocurren con el sistema cuando no está experimentando desgaste. A pesar de esas limitantes, el conteo de partículas ha probado ser altamente efectivo para determinar el inicio del desgaste de un componente.

| PRUEBA | FORTALEZA | DEBILIDADES | MEJORES APLICACIONES |

| Análisis de elementos (ICP o RDE) | La espectrometría de elementos es muy sensible a cambios en los patrones de desgaste y es un muy buen indicador temprano en muchas situaciones. Es la herramienta más efectiva en sistemas con poco volumen de aceite, en donde se conoce la metalurgia de cada componente. Aunque los costos de adquisición del instrumento impiden el análisis en campo, excepto en laboratorios más sofisticados, el costo de la prueba en los laboratorios comerciales por lo general es bajo. | Debido a la metodología de la prueba, la espectrometría de elementos es capaz de detectar solo partículas en un rango máximo de entre 3 a 8 micrones y más pequeñas sin preparación especial de la muestra. También es muy sensible a la forma y el sitio de donde se extrajo la muestra y no puede diferenciar entre metales de desgaste que tienen múltiples fuentes (por ejemplo, cobre procedente de latón, bronce o metal base). | Sistemas con bajo volumen de aceite, en donde se conoce la metalurgia de cada componente. Las muestras deben tomarse inmediatamente aguas abajo de los componentes de interés. |

| Densidad ferrosa | Hay diversos instrumentos que son capaces de detectar desgaste ferroso. En cada caso, tienen excelente sensibilidad para detectar desgaste anormal, partículas en donde el patrón predominante de desgaste genera partículas grandes (mayores a 5 micrones). | Debido a que todos los instrumentos de densidad ferrosa utilizan el magnetismo en alguna forma para detectar las partículas de desgaste, la prueba está limitada a detectar partículas de desgaste ferromagnéticas y no puede detectar acero inoxidable, herrumbre u otras aleaciones no ferrosas. | La prueba está mejor orientada a componentes que son propensos al desgaste adhesivo o fatiga de superficie, como en engranajes y otros componentes altamente cargados. |

| Conteo de partículas | En sistemas limpios, un cambio en el conteo de partículas puede ser sensible a la detección temprana de un problema de desgaste activo. Utilizada como prueba de rutina para densidad ferrosa o ferrografía analítica, el conteo de partículas puede ser una prueba efectiva, que puede efectuarse en sitio a un muy bajo costo por muestra. | El conteo de partículas no está limitado a las partículas de desgaste y no puede diferenciar entre partículas de desgaste, partículas no magnéticas y contaminantes ingresados. | El conteo de partículas es una efectiva herramienta de rutina para detectar el desgaste activo en la mayoría, sino en todos los componentes. Su eficacia requiere que el sistema esté limpio, minimizando el ruido contra la línea de base. |

| Fluorescencia por rayos X | La fluorescencia por rayos X es similar al ICO o RDE en que mide la concentración de elementos de metales de desgaste claves. Sin embargo, a diferencia de ICP y RDE, tiene una mayor sensibilidad a partículas grandes (>5 micrones). De la misma manera que ICP o RDE, es particularmente efectiva en sistemas de bajo volumen, en donde se conoce la metalurgia de los componentes de la máquina. | Como la mayoría de las pruebas para detección del desgaste, es altamente sensible al método y sitio de donde se tomó la muestra. También requiere que las partículas sean filtradas del aceite antes de presentarlas al espectrómetro y es menos sensible a las partículas pequeñas que ICP o RDE | XRF está volviéndose una alternativa a ICP o RDE y proporciona datos confiables de los elementos, particularmente cuando se esperan partículas grandes de desgaste. |

| Ferrografía analítica | En las manos de un analista experimentado, la ferrografía analítica es capaz de detectar y analizar el desgaste activo de la máquina y a menudo puede proporcionar un “análisis causa raíz” definitivo con base en la morfología de las partículas de desgaste. Usada en conjunto con pruebas de tipo forense, como el tratamiento térmico y la microscopía química, la ferrografía analítica a menudo puede identificar la causa raíz de un problema específico de desgaste. | Debido al método de preparación de la muestra, la ferrografía analítica está basada, aunque no limitada, a partículas ferrosas. Esto puede sortearse de alguna manera preparando un filtrograma en vez de un ferrograma. La prueba no es cuantitativa y su efectividad depende críticamente del conocimiento y experiencia del analista. Debido a las habilidades requeridas del analista y el tiempo de análisis que toma el análisis típicamente, la prueba puede ser bastante costosa en comparación con otros métodos de prueba. | Utilizada como prueba de excepción basada en un resultado positivo de alguno de los otros métodos de prueba menos costosos, el análisis ferrográfico es una herramienta efectiva de análisis para la mayoría de los componentes. |

| LaserNet Fines | LaserNet Fines es capaz de clasificar las partículas de los diferentes tipos de desgaste además de otros contaminantes en una muestra de aceite, permitiendo determinar el mecanismo de desgaste activo. Similar a la ferrografía analítica en muchos aspectos, el uso de un arreglo CCD y software para procesamiento de imágenes elimina la subjetividad del análisis ferrográfico. | La efectividad del instrumento LaserNet Fines, como la mayoría de las herramientas de análisis de partículas, dependerá en gran medida de la ubicación y metodología con que se extrae la muestra de aceite. | Esta prueba es efectiva para determinar la causa raíz de un problema de desgaste activo, ya sea como análisis de rutina o como prueba de excepción, para la mayoría de los componentes. |

Tabla 1 – Comparación de las herramientas de detección y análisis de desgaste

Fluorescencia por rayos X

La fluorescencia por rayos X (XRF) es un método de prueba relativamente desconocido, pero que está ganando popularidad gracias al desarrollo de instrumentos que pueden utilizarse para el análisis de elementos en línea y en sitio. El método de prueba es similar al análisis espectrométrico, excepto que en lugar de medir la concentración de elementos utilizando emisión atómica en el rango ultravioleta (UV) visible, XRF trabaja en la región del espectro de los rayos X. De la misma manera en que se utilizan los rayos X como herramienta de diagnóstico médico, la elevada energía de radiación de los rayos X puede penetrar a las partículas, permitiendo la detección de partículas más grandes que el análisis espectrométrico tradicional. Para ser efectivo, es necesario filtrar las partículas para su detección antes de presentarlas al espectrómetro. Esto por lo general se logra utilizando un dispositivo para preparar membrana.

Debido al desarrollo de detectores y fuentes de rayos X de bajo costo, la fluorescencia por rayos X se ha vuelto una herramienta cada vez más importante en el análisis de lubricantes usados.

Ferrografía analítica

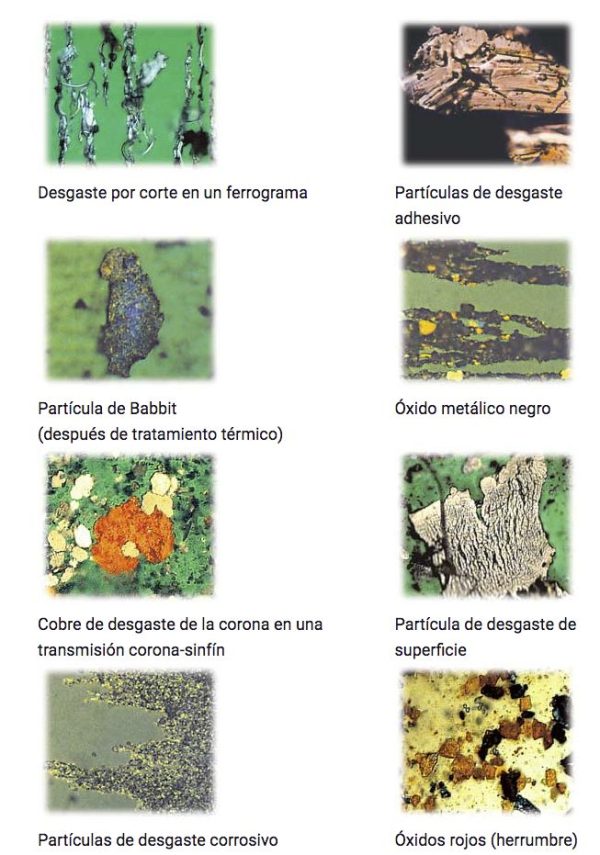

Con frecuencia se habla de la ferrografía analítica como el equivalente en el análisis de lubricante a la ciencia forense criminal. El método de prueba reside en una evaluación visual, microscópica, de las partículas, extraídas y depositadas en un portaobjetos de un microscopio, llamado ferrograma. Con base en la examinación de la forma, color, detalles del contorno, los efectos magnéticos y otras pruebas de diagnóstico, como el tratamiento térmico y la adición de reactivos químicos, puede hacerse una evaluación de los mecanismos de desgaste activo. Esto permite que un analista experto determine la causa raíz de un problema tribológico específico.

Aunque el análisis ferrográfico es una excelente herramienta cuando se trata de diagnosticar un problema de desgaste activo, también tiene sus limitantes. Esta es una prueba cualitativa, que depende grandemente de la habilidad y conocimientos del analista ferrográfico. Aun cuando puede tener ventajas muy claras, la interpretación es un tanto subjetiva y requiere de conocimiento detallado, no solo de química analítica, sino también de la máquina y las fallas tribológicas. Por otra parte, debido al tiempo y habilidades requeridas para efectuar la prueba, usualmente es considerada muy cara para análisis de lubricante de rutina. Sin embargo, utilizada como una herramienta de excepción cuando se sospecha de un problema de desgaste con base en los resultados de otras pruebas, el análisis ferrográfico es uno de los métodos más reveladores del análisis de desgaste.

Figura 3 – Partículas comunes de desgaste utilizando ferrografía analítica

LaserNetTM Fines

Una de las técnicas más prometedoras para el análisis de partículas de desgaste que emergió en los últimos años es la del instrumento LaserNetTM Fines. En síntesis, este instrumento utiliza un arreglo CCD (siglas en inglés de dispositivo de carga acoplada) y un software de procesamiento de imágenes para clasificar las partículas por sus formas y tamaños, definiendo las partículas en categorías de desgaste común, como desgaste de corte y desgaste deslizante severo, entre otras. Aunque este método es similar a la ferrografía analítica al intentar caracterizar las partículas con base en su morfología, este método no sufre de la limitante subjetiva de las habilidades del analista. Por esta razón, es probable que LaserNet Fines se convierta en un invaluable instrumento de laboratorio y de campo para ayudar a detectar el desgaste activo.

Aun cuando los usuarios del análisis de lubricante deben enfocarse en iniciativas proactivas, como el monitoreo y control de la contaminación y mantener en buenas condiciones el aceite, de buena calidad, hasta los mejores planes se malogran en algunas ocasiones. Cuando esto sucede, se presenta desgaste en las máquinas. Sin embargo, estableciendo apropiados conjuntos de prueba de rutina y excepción, tanto para detectar como para analizar la causa raíz de problemas comunes de desgaste de la maquinaria, el analista de lubricantes puede reconocer rápida y efectivamente el inicio de un problema y tomar acciones correctivas antes de que el problema alcance un estado crítico.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.