La contaminación con agua en los sistemas hidráulicos puede echar por tierra los objetivos de confiabilidad de una organización. Afortunadamente, con un esfuerzo diligente, la contaminación con agua se puede controlar eficazmente estableciendo objetivos de humedad, logrando los objetivos a través de la exclusión y eliminación efectivas de agua y monitoreando periódicamente para garantizar que se mantengan los niveles objetivo.

El primer paso crítico es establecer objetivo de agua que estén en concordancia con los objetivos de confiabilidad de la organización y que además tomen en cuenta la sensibilidad mecánica del sistema hidráulico en cuestión.

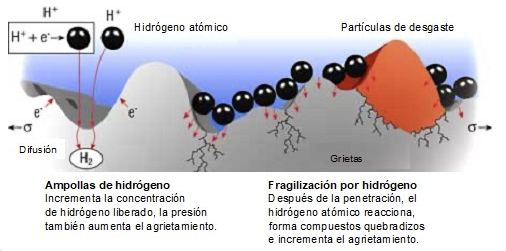

La herrumbre y la corrosión son los efectos más obvios de la contaminación con agua. Sin embargo, el agua también se encuentra en la cavitación vaporosa, la fragilización y la formación de ampollas inducidas por el hidrógeno (Figura 1) y el desgaste por fatiga en los contactos rodantes.

Figura 1. Fragilidad inducida por hidrógeno y ampollas

causadas por la contaminación con agua

El camino destructivo del agua se extiende más allá de la máquina hasta el propio lubricante. El agua promueve la oxidación e hidrólisis del aceite base, la degradación y el lavado de aditivos, el crecimiento microbiano y la formación de cristales de hielo suspendidos en aplicaciones de baja temperatura.

El agua ingresa al sistema hidráulico en puntos donde el sistema interactúa con su entorno. La condensación es común en ambientes ricos en humedad, particularmente donde la máquina se enciende y se detiene con frecuencia. El aceite nuevo a menudo se contamina con agua debido a malas prácticas de manipulación. Las fugas de los enfriadores, la exposición a la lluvia y el rociado directo de agua también provocan la ingestión de contaminación con agua.

Establecimiento de objetivos de contaminación con agua

El primer paso en el control de la contaminación con agua es establecer niveles adecuados de contenido de humedad objetivo. La decisión debe basarse principalmente en la sensibilidad mecánica y la economía. Los beneficios asociados con el control de la contaminación con agua deben superar suficientemente los costos para proporcionar un razonable retorno de inversión.

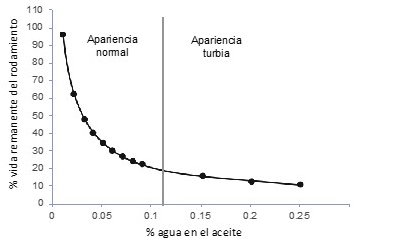

Una investigación sobre rodamientos de elementos rodantes, que operan principalmente bajo lubricación elastohidrodinámica, sugiere que reducir a la mitad el nivel de humedad del lubricante aumenta la vida del rodamiento aproximadamente en un 50 % con respecto a su vida normal siempre y cuando todas las demás variables permanezcan constantes. En otras palabras, un rodamiento con una vida normal de 1,000 horas a 500 ppm de agua duraría alrededor de 1,500 horas al reducir el nivel de humedad del aceite a 250 ppm. Asimismo, reducir la contaminación con agua a aproximadamente 125 ppm aumentaría la vida útil del mismo rodamiento a aproximadamente 2,250 horas de servicio (Figura 2).

Figura 2. Vida útil de los rodamientos respecto al nivel de contaminación con agua

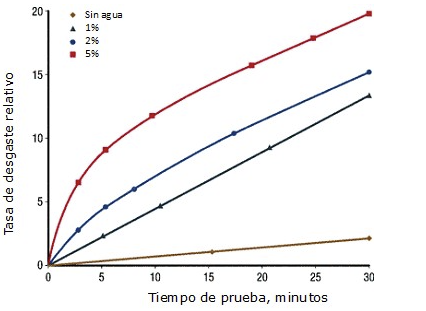

Otra investigación efectuada en cojinetes, los cuales operan bajo lubricación hidrodinámica, sugiere que reducir a la mitad el nivel promedio de contaminación con agua reduce la tasa de desgaste en aproximadamente un 20 por ciento (Figura 3). Por ejemplo, reducir el nivel de humedad de 500 ppm a 250 ppm en un cojinete aumentaría la vida útil del componente de 1,000 horas a 1,200 horas, en promedio.

Así mismo, disminuir la humedad de 500 ppm a 125 ppm produciría un aumento en la vida útil del componente de 1,000 horas a casi 1,500 horas (Figura 3).

Figura 3. Tasa de desgaste en cojinetes respecto al nivel de contaminación con agua

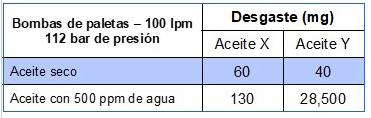

Los sistemas hidráulicos operan bajo regímenes de lubricación tanto hidrodinámicos como elastohidrodinámicos, y también suelen estar en riesgo de desgaste relacionado con la cavitación. La investigación en Nippon Mining Co., Ltd. en Japón reveló un aumento sustancial en el desgaste de la bomba hidráulica con la adición de solo 500 ppm de agua.

Se probaron dos aceites en bombas de paletas de 100 lpm a 112 bar de presión. La generación de desgaste se duplicó con creces para el aceite X y aumentó desproporcionadamente cuando se usó el aceite Y (Tabla 1).

Tabla 1. Es evidente un mayor desgaste de la bomba en presencia de agua

El agua aumenta el desgaste tanto bajo regímenes de lubricación hidrodinámicos como elasto hidrodinámicos. Debido a las variaciones en el diseño del sistema hidráulico, el tipo de fluido y las condiciones de operación (como la presión), la relación entre los niveles de contaminación con agua y las tasas de desgaste también variaría para cada sistema.

Sin embargo, parece razonable deducir que el efecto de reducir a la mitad los niveles de contaminación con agua podría reducir las tasas de desgaste entre un 20 y un 50 por ciento para las bombas y otros componentes hidráulicos sujetos a desgaste tribológico. Dado que la confiabilidad mecánica está relacionada con los niveles de contaminación con agua, la pregunta para los tecnólogos es ¿cuánta confiabilidad desea adquirir a través del control de contaminación con agua?

Un buen punto de partida para asignar niveles objetivo de humedad es el manual del fabricante de equipo original (OEM, por sus siglas en inglés), si está disponible. Luego, debe ajustar este nivel recomendado de acuerdo con los siguientes factores:

- Requisitos de seguridad: Si una falla o la reparación de una falla pone a las personas en riesgo, o si los requisitos de garantía de seguridad de su organización son más estrictos de lo normal para una clase de máquina, el objetivo de humedad debe ajustarse hacia abajo.

- Metas de confiabilidad: Si las pérdidas de producción causadas por una falla del sistema hidráulico son inusualmente altas, o la duración esperada de la pérdida de productividad causada por una falla es anormalmente alta, ajuste su objetivo hacia abajo.

- Severidad de la aplicación: Si su máquina está funcionando al límite superior de su capacidad de diseño, ajuste el nivel de humedad objetivo hacia abajo.

- Severidad ambiental: Si el riesgo de ingestión de contaminantes es mayor de lo normal, ajuste el objetivo hacia abajo.

- Costos de reparación: Los sistemas con piezas costosas o difíciles de conseguir, o aquellos que son difíciles de reparar debido a la falta de acceso o mantenibilidad limitada, requieren un control de humedad más estricto que el promedio.

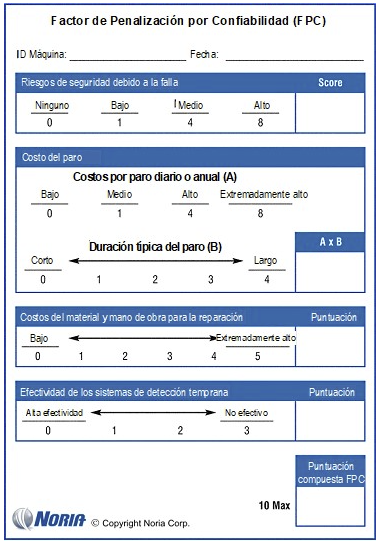

Un enfoque sistemático para desarrollar niveles de limpieza objetivo para la humedad tiene sus raíces en el mantenimiento centrado en confiabilidad (RCM, por sus siglas en inglés). Empiece por evaluar la importancia de la misión de la máquina con la calculadora del factor de penalización por fiabilidad (FPC) (Figura 4).

Figura 4. Factor de penalización por confiabilidad

El método FPC clasifica la máquina en función de la importancia de la misión, el costo de reparación y la eficacia de cualquier sistema de alerta temprana, como el análisis de aceite, que se utiliza para detectar fallas. Si bien el FPC es sistemático y produce un número como salida, no es verdaderamente cuantitativo.

Herramientas como la calculadora FPC son más precisas cuando reflejan el consenso de un grupo representativo de partes interesadas de la organización. Por lo tanto, utilice un método tipo Delphi para producir puntuaciones de FPC que representen las opiniones colectivas y la experiencia del grupo de partes interesadas.

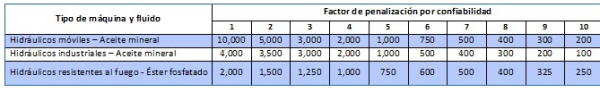

Tabla 2. Objetivos de humedad en sistemas hidráulicos

Una vez que se define la puntuación del FPC, consulte la Tabla 2 para llegar a un nivel de humedad objetivo recomendado. Las recomendaciones se basan en la experiencia y han resultado útiles para los ingenieros a nivel de planta. Este nivel objetivo debería servir como punto de partida. Ajuste estos niveles según las condiciones de operación en campo.

Si se alcanzan fácilmente 200 ppm, sería razonable reducir el límite a 100 ppm y así sucesivamente. Por el contrario, si alcanzar 200 ppm parece poco realista dada la tecnología disponible, ajuste el objetivo hacia arriba en consecuencia. Idealmente, la contaminación con agua debe mantenerse por debajo del punto de saturación del aceite. La economía debe impulsar sus esfuerzos de control de la contaminación con agua. Deje de reducir el objetivo cuando se vuelva económicamente inviable.

La contaminación con agua afecta negativamente la salud de las máquinas y los fluidos hidráulicos. Su control es fundamental para la confiabilidad, la disponibilidad y el bajo costo de propiedad del equipo. El control de la contaminación con agua requiere el establecimiento de un nivel objetivo basado en objetivos sensibles, iniciativas de eliminación y exclusión de contaminantes para lograr el objetivo. Establecer el nivel de humedad objetivo es el primer paso fundamental, este impulsa todas las demás decisiones de control de la contaminación con agua.

Referencias:

- Schatzberg, P. and I. Felsen. “Effects of Water and Oxygen During Rolling Contact Lubrication.” Wear, Vol. 12. 1968.

- Rowe, C. “Lubricated Wear.” CRC Handbook of Lubrication: Theory and Practice of Tribology, Volume II. Ed. E. Booser, 1984.

- Fitch, E. Proactive Maintenance for Mechanical Systems. Stillwater, OK: FES, Inc., 1992.

- Rothwell, N. and M. Tillmin. The Corrosion Monitoring Handbook. Kingham, Oxford, UK: Coxmoor Publishing, 2000.

- Smolenski, D. and S. Schwartz. “Automotive Engine Oil Condition Monitoring.” CRC Handbook of Lubrication: Theory and Practice of Tribology, Volume III. Ed. E. Booser, 1994.

- Fitch, E. Fluid Contamination Control. Stillwater, OK: FES, Inc., 1988.

- Bloch, H. “Criteria for Water Removal from Mechanical Drive Steam Turbine Lube Oils.” Lubrication Engineering, December 1980.

- Beercheck, R. “How Dirt and Water Slash Bearing Life.” Machine Design Magazine, July 1978.

- Schatzberg, P. and I. Felsen. “Effects of Water and Oxygen During Rolling Contact Lubrication.” Wear, Vol. 12. 1968.

- Fitch, J. and S. Jaggernauth. “Moisture … The Second Most Destructive Contaminant and its Effects on Bearing Life.” P/PM Technology, December 1994.

- Fitch E. An Encyclopedia of Contamination Control. Stillwater, OK: FES, Inc., 1980.

- Troyer, D. “Advanced Strategies for the Monitoring and Control of Water Contamination in Oil Hydraulic Fluids.” Hydraulic Failure Analysis: Fluids, Components and System Effects. ASTM STP 1339, G. Totten, D. Wills, and D. Feldmann, Editors. American Society for Testing and Materials: West Conshohocken, Penn., 2000.

- Troyer, D. “Estimating Values in the Absence of Real Data – Deploying the Delphi Method.” Practicing Oil Analysis magazine, January 2002.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.