La identificación de partículas de desgaste es un aspecto crítico del análisis de lubricante. Hay diversas opciones para analizarlas, pero una técnica poderosa, que frecuentemente es ignorada, es la ferrografía analítica. Sin embargo, antes de llevar a cabo este tipo de prueba del análisis de lubricante, en primer lugar, deben tomarse ciertos pasos esenciales. Por ejemplo, es frecuente que una planta tome muestras de aceite o efectúe análisis de lubricantes de rutina en sitio, o incluso en un laboratorio externo. Estos pasos son parte de una estrategia de mantenimiento predictivo, con el objetivo principal de detectar el desgaste de la máquina en una etapa temprana y encontrar soluciones para solventar el problema de manera efectiva. Este objetivo se puede dividir en dos subtemas: detección de fallas y análisis exploratorio

Detección de fallas

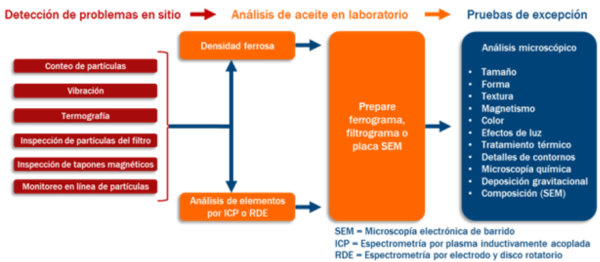

Todas las tecnologías y prácticas empleadas en esta etapa deben ser de naturaleza rutinaria. Incluirán conteo de partículas, análisis de vibraciones, termografía, inspección de partículas en filtros de aceite, inspección de tapones magnéticos, monitoreo en línea de partículas de desgaste y cualquier otra tecnología o práctica que tenga el objetivo de identificar señales de una falla potencial. Estas técnicas se realizan en sitio y se practican individualmente, pero también se conectan sistemáticamente para hacer coincidir las tendencias ascendentes con una interpretación dinámica. Cualquiera de estas estrategias de detección de fallas puede activar de forma independiente una investigación acerca de un problema, en particular cuando se rebasa una alarma crítica. Sin embargo, si se identifican varias alarmas de precaución por algunas de las diferentes estrategias de análisis, entonces se debe efectuar una investigación acerca de las preocupaciones que surjan.

Además de estos métodos de análisis en sitio, también deben establecerse pruebas de rutina en laboratorio. En lo que se refiere a la capacidad de detección de partículas de desgaste, es probable que estas pruebas incluyan análisis espectrométrico de elementos o densidad ferrosa. Sin embargo, es probable que ninguna de estas tecnologías sea capaz de proporcionar datos precisos, como en qué lugar y cómo se originaron las partículas de desgaste. Esta es la limitante de las tecnologías de detección de fallas y por qué se necesita una exploración más profunda, con probadas capacidades de diagnóstico o pronóstico. También deben especificarse y comprenderse las acciones exploratorias que deben tomarse una vez que se ha detectado una falla; de lo contrario, la capacidad de solucionar eficazmente el problema se verá disminuida considerablemente. Lamentablemente, esta es una oportunidad que muchas instalaciones de hoy en día no aprovechan, pues su programa de análisis de lubricantes no incluye la caracterización de partículas de desgaste.

Figura 1. Tecnologías para la detección y análisis de fallas

Análisis exploratorio

En esta etapa, se efectúa una investigación sobre el posible problema tribológico. Los encargados de esta investigación son como detectives. Un buen detective usará todos los recursos disponibles para desarrollar y apoyar sus conclusiones. Entre estos recursos están todos los datos provenientes de las tecnologías de detección de fallas, además de cualquier nuevo enfoque, por ejemplo, pruebas adicionales del análisis de lubricante en laboratorio. Es aquí donde se obtiene el valor de estudiar una muestra de lubricante bajo un microscopio, utilizando métodos como la ferrografía analítica (con la preparación de un ferrograma), la ferrografía de membrana (con la preparación de un filtrograma), métodos de imagen óptica y microscopía electrónica de barrido (SEM).

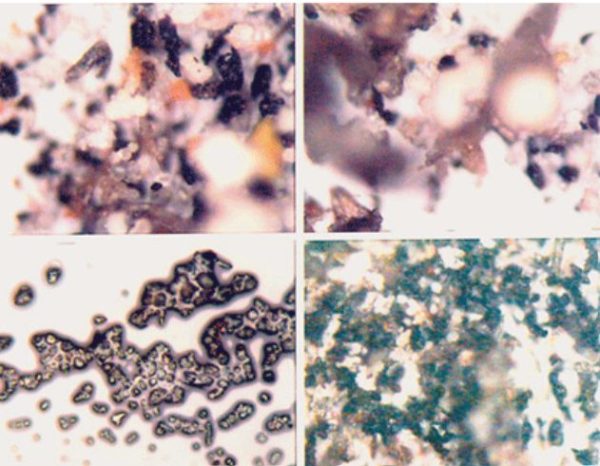

Si bien es esencial determinar la presencia de partículas de desgaste y su concentración en una muestra de aceite, es igualmente importante comprender el tamaño, la forma y la composición de las partículas, si el objetivo es identificar dónde y cómo se produjeron. Los contadores de partículas estándar pueden proporcionar un número promedio de partículas por grupos de tamaños, pero esos resultados no distinguen entre contaminantes ambientales y partículas de desgaste generadas. La espectrometría de elementos puede brindar detalles sobre el incremento en la concentración de ciertos elementos metálicos, pero estos resultados se verán sesgados en casos en que incremente la cantidad de partículas grandes, ya que generalmente estas no pueden ser contadas por este método. Esta es una limitante clave para el diagnóstico, porque la densidad de población de partículas de desgaste más grandes está directamente relacionada con modos de desgaste severo, tales como el desgaste adhesivo, la fatiga de superficie y el desgaste abrasivo. Esta limitante es la que abre la puerta a tecnologías como la ferrografía analítica y otros métodos microscópicos para la caracterización de partículas de desgaste.

Figura 2. Imagen SEM de partículas de desgaste en una muestra de lubricante

Ferrografía analítica

Cuando se prepara un ferrograma y se analiza bajo un microscopio utilizando técnicas bicromáticas polarizadas, el analista puede diferenciar entre las partículas de desgaste y las de materiales orgánicos y translúcidos, así como identificar la composición de las partículas. Las técnicas de tratamiento térmico también mejoran la capacidad del analista para extraer detalles acerca de su composición.

68%

de los programas de análisis de lubricantes emplean ferrografía analítica para analizar las partículas de desgaste, de acuerdo con una encuesta reciente en MachineryLubrication.com

Las categorías de composición de las partículas y cómo aparecen en un ferrograma se han definido como: partículas blancas no ferrosas, partículas de cobre, partículas de Babbitt, contaminantes (usualmente tierra o sílice), fibras, y partículas ferrosas, que incluyen acero de alta aleación, óxidos metálicos oscuros, hierro fundido y óxidos rojos (óxido). Consulte la norma ASTM D7690-11 (Práctica estándar para la caracterización microscópica de partículas de lubricantes en uso, por medio de ferrografía analítica) para generar reportes y administrar una base de datos para la interpretación de partículas de desgaste presentes en un ferrograma o filtrograma.

Además del tamaño de partícula y su composición, el análisis de un ferrograma bajo un microscopio puede proporcionar beneficios adicionales cuando se toma en consideración la forma de la partícula. Ya sea que su forma sea esférica, espiral o laminar, o la superficie se vea rugosa, lisa o con estrías, todos estos son indicios de un modo de desgaste único. De hecho, hay varios libros dedicados al estudio y caracterización de las formas de partículas de desgaste y cómo apuntan a modos de desgaste específicos.

Una vez que la detección inicial de fallas desencadena una investigación, el enfoque analítico requiere que se utilicen todas las pistas disponibles para sacar una conclusión sólida y determinar si es necesaria una acción correctiva. Los resultados del conteo de partículas, el análisis de vibraciones y la termografía pueden utilizarse en conjunto con pruebas de densidad ferrosa y análisis de elementos para considerar todas las posibles causas y efectos de la causa raíz que desencadenó el problema. Cuando la información proporcionada por estas estrategias no es lo suficientemente precisa como para señalar una causa raíz de la partícula y su ubicación dentro de una máquina, se debe efectuar un análisis más detallado. Después de todo, el juego final es aislar la causa raíz, y la ferrografía analítica es un método probado para ayudar a evidenciar la causa raíz. Asegúrese de que su laboratorio no menosprecie su valor y deje de efectuar esta crítica prueba.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.