La humedad se considera un contaminante químico cuando está suspendida (libre) o mezclada con los lubricantes (emulsión), y representa una combinación de problemas químicos y físicos para el lubricante y la maquinaria, respectivamente. En este artículo discutiremos los problemas potenciales, estados de coexistencia y métodos para medir la humedad en el lubricante.

Efectos del agua en la maquinaria y los lubricantes

Los efectos del agua son insidiosos. Las fallas ocasionadas por la contaminación con agua pueden ser catastróficas, pero pueden no ser inmediatas. Muchas fallas atribuidas a los lubricantes en realidad son causadas por exceso de agua en el lubricante. Estos son algunos de los efectos del agua en la maquinaria:

- Reducción de la vida del componente debido a herrumbre y corrosión

- Erosión/ataque químico por agua y cavitación vaporosa

- Fragilización por hidrógeno

- Corrosión en cojinetes

- Oxidación del babbitt de cojinetes

- Desgaste causado por pérdida de película de aceite o depósitos de agua dura

Herrumbre y corrosión

El agua ataca las superficies de hierro y acero produciendo óxidos de hierro. El agua se alía con ácidos en el aceite y corroe los metales ferrosos y no ferrosos. Las partículas de herrumbre son abrasivas. La abrasión expone metal fresco que se corroe con mayor facilidad en la presencia de agua y ácidos.

Ataque químico por agua

Puede encontrarse ataque químico en las superficies y pistas de los rodamientos. Es causada principalmente por la generación de sulfuro de hidrógeno y ácido sulfúrico debido a la degradación del lubricante inducida por agua.

Erosión

La erosión se presenta cuando el agua libre impacta las superficies metálicas calientes y causa picado (pitting).

Cavitación vaporosa

Si la presión de vapor del agua llega a regiones de baja presión de la máquina, como la línea de succión de una bomba o la región de pre-carga de un cojinete, la burbuja de vapor se expande. La burbuja de vapor podría quedar expuesta súbitamente a altas presiones, como podría ser la bomba o la zona de carga de un cojinete, en donde las burbujas de vapor de agua se contraen rápidamente (implotan) y se condensan simultáneamente a su fase líquida. La gota de agua impacta una pequeña área de la superficie de la maquinaria con gran fuerza en la forma de un microjet similar a una aguja, el cual provoca fatiga de superficie localizada y erosión. La contaminación con agua también incrementa la habilidad del aceite para atrapar aire, incrementando la cavitación gaseosa.

Fragilización por hidrógeno

La fragilización por hidrógeno se presenta cuando el agua invade grietas microscópicas en las superficies metálicas. Bajo extrema presión, el agua se descompone en sus componentes atómicos y libera hidrógeno. Esta fuerza explosiva introduce el hidrógeno dentro de las grietas del metal, volviéndolas más anchas y profundas, causando desconchado (spalling).

Pérdida de resistencia de la película

Los rodamientos y la línea de paso de los dientes de un engrane están protegidos gracias al incremento de la viscosidad conforme incrementa la presión. El agua no posee esta propiedad. Su viscosidad permanece constante (o cae ligeramente) conforme incrementa la presión. Como resultado, la contaminación con agua incrementa la probabilidad de fatiga de contacto (falla por spalling).

Los efectos en el aceite lubricante pueden ser igualmente dañinos:

- El agua acelera la oxidación del aceite

- Agota los inhibidores de oxidación y los demulsificantes

- Puede causar desestabilización del aditivo antidesgaste ZDDP a temperaturas cercanas a los 82°C (180°F)

- Compite con los aditivos polares por las superficies metálicas

Concentraciones máximas de agua recomendadas

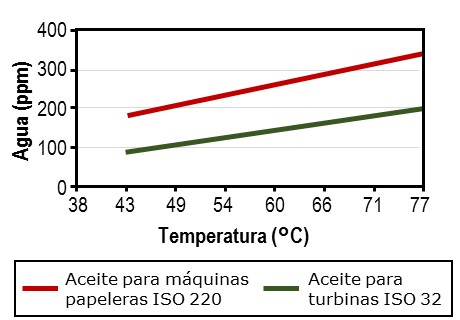

El aceite, a menos que se seque, contiene algo de agua disuelta. La figura 1 muestra la cantidad de agua disuelta que puede encontrarse en un lubricante para máquinas papeleras ISO 220 y un lubricante para turbinas ISO 32 antes de que se vuelva turbio.

Figura 1. Agua disuelta en función de la temperatura en un

lubricante para máquinas papeleras y para turbinas

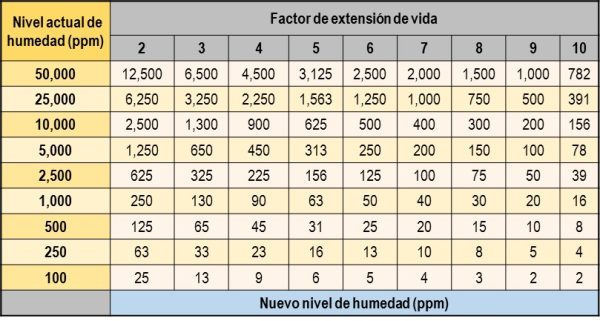

La tabla 1 ayuda a determinar la vida relativa de componentes mecánicos versus la cantidad de agua en el lubricante. Para utilizar la gráfica, estime el nivel actual de agua en el sistema sobre el eje de las “y”, muévase hacia la derecha al nivel de humedad objetivo. La parte superior de la tabla le da el estimado de cuánto se extiende la vida del aceite. Por ejemplo, reduciendo la humedad de 2,500 a 156 ppm, la vida de la máquina se extiende por un factor de 5.

Tabla 1. Método de extensión de vida por nivel de humedad

Pruebas para identificar agua en el aceite

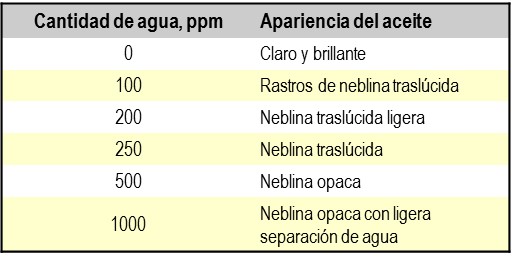

Las guías en la Tabla 1 le sirven de ayuda sólo si conoce cuánta agua hay en el aceite. Hay varias pruebas cualitativas y cuantitativas para determinar el contenido de agua. La más simple es efectuar una inspección visual. Se observó un lubricante de turbinas a temperatura ambiente con cantidades controladas de agua. La Tabla 2 muestra los resultados de la prueba.

Tabla 2. Inspección visual de agua en aceite de turbinas

Tenga en cuenta que varios factores pueden afectar la apariencia turbia o nebulosa del aceite. Primero, conforme el aceite repose, se aclarará y el aceite puede sobresaturarse. En segundo lugar, el color o lo obscuro del aceite pueden enmascarar nubosidad.

Prueba visual de crepitación

Una prueba que se puede efectuar en sitio es la prueba de crepitación. Es una prueba rápida de control que se realiza calentando el aceite en una plancha caliente o una charola metálica usando un mechero Bunsen. Se calienta rápidamente por encima de 100°C y el técnico escucha con atención el número de crujidos. No se efectúa en el aceite turbio a menos que haya alguna duda sobre si la turbidez es causada por el agua o alguna otra sustancia.

Noria tiene los derechos de autor (Copyright) de la siguiente técnica para la ejecución de una prueba visual de crepitación. Las instrucciones están en la página Web www.machinerylubrication.com1

- Mantenga la plancha a una temperatura de 135°C (300°F).

- Agite violentamente la muestra de aceite (por ejemplo, utilizando un agitador de pinturas) para lograr una suspensión homogénea del agua en el aceite.

- Usando un gotero limpio, coloque una gota de aceite sobre la plancha caliente.

Si no se produce crepitación o burbujas de vapor después de unos cuantos segundos, no existe agua libre o en emulsión.

Si se producen pequeñas burbujas (0.5 mm) pero desaparecen rápidamente, hay aproximadamente de 0.05 (500 ppm) % a 0.1% (1000 ppm) de agua.

Si se producen burbujas de aproximadamente 2 mm, agrupadas en el centro de la gota, crecen a cerca de 4 mm y luego desaparecen, hay aproximadamente entre 0.1% (1000 ppm) a 0.2% (2000 ppm) de agua.

Para niveles de humedad por arriba de 0.2% (2000 ppm), las burbujas pueden iniciar entre 2 a 3 mm y crecer a 4 mm, repitiéndose el proceso una o dos veces. Para niveles más altos de humedad, puede apreciarse burbujeo violento y crepitación audible.

El método no es cuantitativo. Cuando la temperatura de la plancha caliente rebasa 135°C (300°F) se provoca un centelleo rápido que pueden ser indetectable. El método no mide la presencia de agua disuelta químicamente. Diferentes aceites básicos, viscosidades y aditivos mostrarán resultados variables. Ciertos sintéticos, como los ésteres, pueden no producir centelleo. Refrigerantes y otras suspensiones de bajo punto de ebullición pueden afectar los resultados. Es posible que se den falsos positivos cuando en presencia de solventes y gases volátiles.

Se sugiere el uso de gafas de protección y camisa de mangas largas. La prueba debe realizarse en un área bien ventilada.

Prueba de hidruro de calcio

Una de las formas más convenientes para determinar la concentración de agua en campo es mediante el uso de un kit de pruebas de hidruro de calcio (figura 2). El agua reacciona con hidruro de calcio sólido para producir gas hidrógeno. La cantidad de gas hidrógeno liberado es directamente proporcional a la cantidad de agua presente en la muestra. El contenido de agua en la muestra se puede determinar midiendo el aumento de presión en un contenedor sellado debido. Cuando se utilizan correctamente, estos kits de prueba miden con precisión desde 50 ppm de agua libre o emulsionada.

Figura 2. Kit de prueba de hidruro de calcio

Toda el agua debe entrar en contacto con el hidruro de calcio. Aceites viscosos evitan que el agua se mezcle físicamente con el hidruro de calcio, mientras que los aditivos polares atraen químicamente las moléculas de agua para mantenerlas en solución.

Sensores en línea

Hay varios sensores en línea que miden el contenido de agua mientras el equipo está en funcionamiento (Figura 3).

Figura 3. Sensor de humedad en línea tipo impedancia

Algunos sensores miden la temperatura y la saturación relativa con agua lubricantes minerales y sintéticos y de combustibles. Una sonda detecta el agua en un punto representativo del sistema. Los dispositivos cambian la capacitancia conforme incrementa y disminuye la concentración de agua. Los resultados se leen como porcentaje de saturación de agua. Otra tecnología monitorea la humedad en el espacio superior del tanque o depósito (figura 4). La humedad relativa del aire en el espacio superior se correlaciona con los niveles de humedad del lubricante.

Figura 4. Sensor de humedad en línea para espacio superior

Monitoreando el contenido de agua por debajo del nivel de saturación, estas unidades permiten que se tomen medidas antes de la formación de agua libre, evitando así problemas como el agotamiento de aditivos, oxidación del aceite, corrosión y reducción del espesor de la película lubricante.

Los cambios de temperatura afectan la saturación. Un aceite con 200 ppm de agua puede ser adecuado para trabajar a una temperatura de 82°C (180°F), pero si la temperatura del equipo se reduce a 16°C (60°F), puede liberarse el agua saturada como agua libre potencialmente perjudicial. Monitorear el aceite en servicio y corregir la temperatura permite a los operadores descubrir y corregir problemas de agua presente antes de que se llegue a la etapa donde el agua se separa.

Uno de los inconvenientes de los medidores de saturación es que la temperatura, aditivos, contaminantes y partículas de desgaste afectan el punto de saturación. Además, los medidores de saturación no son capaces de cuantificar con precisión el contenido de agua cuando el agua está por encima del punto de saturación, típicamente entre 200 a 600 ppm para los aceites industriales. A pesar de estas limitaciones, los medidores de saturación pueden ser una útil herramienta de tendencia para determinar humedad, siempre y cuando se utilicen frecuentemente y de manera rutinaria. Otra tecnología de sensores se basa en la absorción de luz infrarroja (figura 5).

Un canal mide la cantidad de agua en el aceite, mientras que el otro es un canal de referencia. La absorción infrarroja se determina a partir de la diferencia entre estos dos canales en la banda espectral correspondiente al agua. Esta absorción, utilizando una curva de calibración, se utiliza para estimar la cantidad de agua en la muestra de aceite, tradicionalmente reportada en ppm o porcentaje. Dependiendo del fabricante, leerá concentraciones hasta 2% de agua.

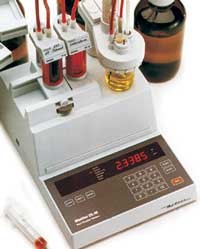

Entre las pruebas cuantitativas para medir contenido de agua están Karl Fischer, agua por destilación y FTIR. Karl Fischer (figura 6) es precisa desde 1 ppm hasta 100% y es relativamente rápida y barata. La muestra de aceite se titula con un reactivo Karl Fischer estándar hasta que se alcanza un punto final. La diferencia entre los métodos de ensayo está basada en la cantidad de muestra utilizada para la prueba y el método empleado para determinar el punto final de la titulación.

Figura 5. Sensor infrarrojo de humedad

ASTM D1744, es un método volumétrico, confiable y preciso, pero puede haber problemas de reproducibilidad en concentraciones bajas de agua (200 ppm o menos). Jabones, sales de partículas de desgaste y aditivos a base de azufre reaccionan con el reactivo Karl Fischer y pueden dar un falso positivo. De hecho, un aceite nuevo, limpio y seco tipo antidesgaste (AW) o presión extrema (EP) puede dar una lectura de hasta 200 a 300 ppm.

Figura 6. Analizador Karl Fischer por titulación coulométrica

ASTM D6304, es un método de titulación coulométrica (figura 6), más confiable que D1744 a bajas concentraciones de agua y es menos propenso a los efectos de interferencia, aunque aceites nuevos con aditivos AW y EP pueden mostrar hasta 100 ppm de agua.

El método más confiable es ASTM D6304. La muestra de aceite se calienta bajo un vacío de modo que cualquier cantidad de agua presente en la muestra se evapora. Los vapores de agua se condensan y disuelven en tolueno, y es entonces que se titula. Debido a que los aditivos y otros contaminantes que interfieren permanecen en el aceite, el agua condensada en el tolueno es una indicación real de la cantidad de agua presente en la muestra.

Agua por destilación

El método clásico para determinar la presencia de agua en el aceite es el método de destilación de Dean &Stark (ASTM D95-13). Este método de prueba es bastante laborioso y requiere una muestra relativamente grande para garantizar su precisión, por lo que rara vez se utiliza en los laboratorios comerciales de análisis de aceite actuales. A medida que el aceite se calienta, se evapora cualquier cantidad de agua presente. Los vapores del agua se condensan y se recogen en un tubo colector graduado, de modo que se puede medir el volumen de agua producido por la destilación en función del volumen total de aceite usado (figura 7). Puede detectar entre 500 ppm y 25% de agua.

Figura 7. Aparato de destilación de Dean & Stark (ASTM D95-13e1)

Infrarrojo por transformadas de Fourier

FTIR puede ser un método eficaz para analizar muestras que contienen más de 1,000 ppm de agua, siempre y cuando se cuente con una correcta línea de base de aceite nuevo para la sustracción espectral. Sin embargo, debido a su limitada precisión y límites de detección comparativamente altos, FTIR no es adecuado en muchas situaciones donde se requieren concentraciones de agua con precisión por debajo de 1,000 ppm o 0.1%.

Control de fuentes de ingreso de agua

Ahora que hemos determinado la cantidad de agua presente en el aceite, ¿ cómo la controlamos?

En primer lugar, hay que controlar la fuente de contaminación por agua. A continuación, algunas de las fuentes de agua en el aceite más comunes y algunas sugerencias sobre la manera de controlarlas:

- Administre correctamente el aceite nuevo.

- Utilice respiradores desecantes u otra protección del espacio superior de los tanques.

- Evite dirigir el chorro de agua hacia los ejes, puertos de llenado y respiraderos cuando lave las máquinas.

- Evite la aspersión de agua a alta presión alrededor de los sellos, si es posible.

- Mantenga apropiadamente los sellos de vapor y de los sistemas de agua de calefacción/refrigeración.

- Inspeccione periódicamente las juntas rotativas de vapor para detectar fugas; sustituya las juntas y corrija la alineación, según sea el caso; instale bridas deflectoras de vapor para mantenerlo alejado de los sellos de laberinto.

- Repare las fugas de los intercambiadores de calor.

- Evite que el agua de lavado entre por las cubiertas y ventilas de los tanques.

- Instale y selle correctamente las tapas y escotillas.

- Tenga cuidado con la condensación causada por líneas de agua fría ubicadas cerca de un tanque caliente.

- Instale canaletas para desviar el flujo de agua lejos de las escotillas de los tanques.

- Instale sellos secundarios o en V en los sistemas críticos.

- Use y mantenga sellos y limpiadores de alta calidad.

- Evite la contaminación por condensación utilizando respiradores con cámara de expansión.

- Instale respiradores de aire con desecante en los puntos de ventilación

- Evite que el agua entre en el aceite nuevo almacenando los tambores en interiores. Si deben ser almacenados al aire libre, manténgalos bajo un cobertizo o cúbralos con una lona impermeable, o almacénelos sobre sus costados.

- Instale un ventilador o extractor de vapor para eliminar la humedad en tanques grandes.

- Drene periódicamente el agua de los puntos bajos en el sistema.

La humedad puede ser un problema insidioso para el operador del equipo. Adoptando las precauciones generales para evitar la contaminación, y comprendiendo adecuadamente los métodos para detectar la presencia de humedad en los sistemas mecánicos, junto con un plan para controlarla, se pueden evitar los efectos nocivos de la humedad. Integrando además un enfoque eficaz para la eliminación de la humedad, se puede ampliar considerablemente la vida del lubricante y de la máquina, proporcionando al operador de la maquinaria una herramienta más para utilizarla en la búsqueda de la confiabilidad.

Nota del editor:

Este artículo se publicó originalmente en las memorias de la conferencia Lubrication Excellence 2005, Noria Corporation.

Referencia

- 1Troyer, D. “The Visual Crackle – A New Twist to an Old Technique”. Practicing Oil Analysis magazine, September-October 1998.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.