Los componentes lubricados fallan por diversas razones, las cuales se pueden clasificar en función del tipo de falla, específicamente en fallas tempranas, fallas aleatorias o dependientes de eventos y fallas basadas en la condición.

Un evento de falla temprana puede ser el resultado de una lubricación inadecuada. Cuando un sistema está en reposo, a menos que el rodamiento tenga lubricación hidrostática aplicada, las superficies deslizantes estarán en contacto.

A medida que los componentes comienzan a girar, las superficies permanecen en contacto hasta que se forma la película lubricante. Durante este tiempo, persiste la mayor incidencia de falla. Conforme se forma una película y los aditivos tensoactivos comienzan a proteger, se establece un régimen de lubricación. Antes de que esto ocurra, las asperezas de la superficie y las partículas contribuirán al desgaste de la superficie y la posible falla del componente.

Cuando hay un desbalanceo o tolerancias no uniformes entre las superficies de las piezas, o se utilizan materiales o componentes incorrectos, existe la posibilidad de un desgaste prematuro. Las malas prácticas de mantenimiento, mano de obra e instalación pueden conducir a un evento de falla temprana. Varias partículas pueden indicar estos escenarios.

Otra clase de falla es la aleatoria o dependiente de un evento. Estos tipos de fallas pueden ocurrir en cualquier momento durante el ciclo de vida del sistema. Son causadas por exceso de velocidad o por sobrecargar un componente. A medida que aumentan la velocidad y la carga, existe la posibilidad de que las superficies de deslizamiento o rodadura entren en contacto y generen calor, así como también que las partículas entren en contacto con las superficies. En ambas situaciones, las superficies y las partículas producen desgaste.

Las fallas basadas en la condición se deben principalmente a la contaminación, generada tanto internamente por partículas de desgaste (normales o aceleradas) como por fuentes externas, como suciedad o producto del proceso.

La contaminación también puede ser líquida o gaseosa. Los gases, como el sulfuro de hidrógeno u oxígeno puro, pueden producir corrosión severa, que genera partículas de desgaste. Los líquidos como el combustible y los refrigerantes contribuirán a fallas del sistema en los motores de combustión interna.

El agua es el contaminante que con más frecuencia causa la oxidación del metal y la degradación del lubricante en sistemas lubricados por aceite. Estos fluidos comprometen la viscosidad del aceite, lo que da como resultado el contacto con la superficie o desarrollo de oxidación. Esto lleva a un aumento en la probabilidad de falla.

Cuando ocurre una falla temprana

Cada activo tiene una vida útil. A menudo no es hasta que ocurre una falla prematura que se producirá una investigación a fondo. Si la culpa es por lubricación inadecuada, defectos en los componentes o malas prácticas de mantenimiento, el análisis de aceite de rutina combinado con el análisis de partículas de desgaste puede indicar una falla en proceso.

Aunque no es realista realizar un análisis de partículas de desgaste en cada activo, es razonable analizar regularmente los activos críticos para detectar partículas de desgaste. También se recomienda realizar un análisis de partículas de desgaste al comenzar un programa de análisis de aceite. Esto ayudará a establecer qué activos pueden ser más vulnerables a fallas.

Cuándo realizar un análisis de partículas de desgaste

El lubricante puede proporcionar información sobre lo que ocurre dentro de un sistema sin tener que desmontar e inspeccionar la maquinaria. Antes de extraer una muestra de aceite para el análisis de partículas de desgaste, es prudente considerar el sobrecalentamiento, la vibración y la alta presión del sistema. Estos pueden indicar si el aceite debe analizarse en busca de partículas de desgaste.

Una vez que se analiza una muestra de aceite, ciertos indicadores alentarán el uso del análisis de partículas de desgaste. La primera indicación será un aumento en el desgaste de metales como el hierro, el aluminio y el cobre. En seguida, verifique si ha habido un aumento en el índice cuantificador de partículas (PQI, por sus siglas en inglés). El PQI es una prueba que mide la distorsión de un campo magnético aplicado a una muestra de aceite mientras está dentro de la botella y se utiliza para cuantificar las partículas ferrosas en la muestra. Es beneficioso cuando se utiliza junto con la concentración de metal de desgaste. La prueba tiene limitaciones, ya que no mide metales no ferrosos, y una sola partícula grande se lee como muchas partículas más pequeñas. Cuando el PQI es más bajo que los niveles de hierro, es probable que no haya partículas mayores de 10 micrones.

Si el PQI aumenta dramáticamente mientras los niveles de hierro permanecen constantes o disminuyen, puede haber partículas ferrosas más grandes. Esta tendencia creciente indica que debe efectuar una ferrografía o análisis de partículas de desgaste.

Análisis de partículas de desgaste

La ferrografía puede ser de lectura directa o analítica. En la ferrografía de lectura directa, un sensor magnético mide partículas ferrosas de hasta 200 micrones. Los resultados se informan en DS (partículas chicas, menores de 5 micrones) y DL (partículas grandes, mayores de 5 micrones). La relación entre los dos indica la gravedad del desgaste.

La ferrografía de lectura directa es excelente para llevar la tendencia de las partículas de desgaste ferroso y a menudo se usa como una herramienta de detección para la ferrografía analítica, que explora la forma y el tamaño de las partículas capturadas.

La medición de partículas se expresa como un valor o índice de concentración de partículas de desgaste (WPC, por sus siglas en inglés) sin unidades y un porcentaje de partículas pequeñas a grandes. Si aumenta la proporción de partículas grandes (DL) contra las partículas pequeñas (DS), sugiere una mayor generación de partículas grandes.

En la ferrografía analítica, se produce una placa con la ayuda de imanes para separar las partículas de desgaste y organizarlas según el tamaño. Se usa un microscopio para identificar el tipo de desgaste generado con base en la forma y el tamaño de la partícula.

La muestra de aceite se diluye para mejorar el flujo por la placa de vidrio (portaobjetos). La placa descansa sobre un cilindro magnético, que atrae las partículas ferrosas, las cuales se alinean, quedando depositadas las partículas más grandes en el punto de entrada. Las partículas no ferrosas fluyen hacia abajo y se depositan al azar. Se agrega solvente a la muestra restante. Después de que el solvente se evapora, quedan solamente las partículas en el portaobjetos. Posteriormente se analiza la placa por un técnico capacitado.

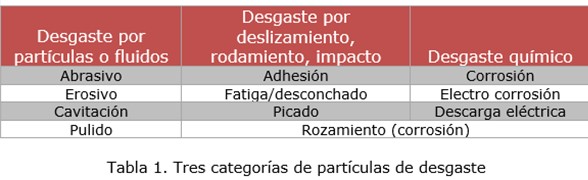

Hay tres categorías principales de partículas de desgaste: desgaste por fluidos o partículas, desgaste por deslizamiento/rodamiento/impacto y desgaste químico. La Tabla 1 resume estas categorías y enumera los mecanismos de cada una.

Desgaste abrasivo

Las partículas de desgaste abrasivo se forman típicamente a partir del corte de una partícula dura y afilada o de un deslizamiento severo. También pueden formarse como resultado de desalineación de un rodamiento o engranaje. El desgaste abrasivo de dos cuerpos puede deberse a una desalineación o una aspereza de un componente fabricado de un metal más duro, que le permite rasgar el metal blando opuesto.

El desgaste abrasivo de tres cuerpos a menudo es causado por partículas contaminantes en el aceite. La partícula más dura se incrusta en un metal más blando y corta el metal del componente giratorio. Estas partículas de desgaste se denominan partículas de corte, ranurado, arado o rasgado.

El desgaste abrasivo puede generar partículas largas y rizadas, con relaciones de longitud a anchura que varían de 5 a 1 a 50 a 1. Una partícula abrasiva común sería arena o tierra. La arena está hecha de dióxido de silicio, mientras que la tierra es generalmente ferrosa o de óxidos de aluminio con material orgánico.

Estas partículas de arena y tierra generalmente se introducen a través de un elemento respirador en mal estado o a través de sellos, juntas, empaquetaduras, etc. Pueden ser transparentes, translúcidas, opacas, cristalinas o de un material reflejante.

Desgaste erosivo

Las partículas de desgaste erosivo se generan por pérdida de material debido al impacto repetido de partículas duras a alta velocidad. A menudo, la extensión del daño por erosión varía según la velocidad, el ángulo de inclinación, el tipo de partícula y la concentración. Esto ocurre en bombas, válvulas, boquillas e incluso codos.

Cavitación

La cavitación implica la pérdida de material por implosión repetida de burbujas cerca o sobre la superficie metálica. Las burbujas producen ondas de choque violentas que fatigan la superficie hasta que se desprende el material. Esto es común en bombas y cojinetes.

Pulido

El pulido es la eliminación continua de material en una o más superficies por partículas abrasivas muy finas. Crea una superficie brillante como un espejo. El ancho del surco (o rasguño) generado por el abrasivo es generalmente del 5 al 10 por ciento del diámetro del grano.

Desgaste adhesivo

El desgaste adhesivo ocurre cuando las velocidades, temperaturas y cargas excesivas permiten el contacto metal-metal. Cuando las dos superficies se tocan, el metal se suelda. La superficie metálica puede aparecer como si estuviera raspada o marcada con pedazos metálicos desiguales unidos a ella. El desgaste adhesivo por deslizamiento severo normalmente involucra partículas rectangulares con estrías paralelas a la dirección del movimiento.

En estado leve, el desgaste adhesivo se conoce como «asentamiento» y generalmente no es una preocupación importante. En estado severo, se puede eliminar una importante cantidad de material como resultado del contacto metal-metal. Esto a veces se conoce como desgaste por deslizamiento o desgarrado.

Desgaste por fatiga

Se observa desgaste por fatiga cuando la carga es pesada o la contaminación severa. Las tensiones máximas ocurren debajo de la superficie de contacto rodante. Esto crea un hoyo o picadura, también conocido como desconchado. Comienza como una grieta debajo de la superficie de rodadura y se propaga con el tiempo hasta el punto donde se generan partículas metálicas a partir de la superficie fatigada.

Las partículas típicamente son esferas redondas y pueden aparecer como círculos negros con centros brillantes bajo un microscopio. Por lo general, tienen un tamaño de 5-10 micrones, lo que indica fatiga del rodamiento antes de una condición de desconchado. El sitio con las picaduras produce un estado debilitado en la superficie y puede producirse una falla.

Corrosión por rozamiento

El desgaste por corrosión por rozamiento ocurre entre dos superficies como resultado de oscilaciones de pequeña amplitud. Estas oscilaciones generan partículas de óxido, que tienen la apariencia de herrumbre o corrosión, de ahí el término » corrosión por rozamiento». Bajo análisis microscópico, las partículas se caracterizan por un color rojo óxido y un patrón uniforme.

Otra forma es un tipo complejo de desgaste que surge en los sistemas estáticos y oscilantes. Esto también tiene lugar en conjunto con la corrosión. La combinación de la abrasión con las partículas de desgaste con la corrosión oxidativa a veces se denomina falso brinelling debido a su apariencia similar a deformación plástica a pequeña escala. Esto se ve con frecuencia en equipos inactivos que están sujetos a vibraciones durante el transporte o por equipos adyacentes.

Desgaste corrosivo

El desgaste corrosivo es causado por un ataque ácido en las superficies internas del equipo. Crea una capa de productos de corrosión que luego son eliminados por la acción deslizante. Este no es un mecanismo de desgaste por un proceso mecánico, sino más bien un proceso químico.

Las partículas, que normalmente tienen menos de 1 micrón de tamaño, se alinearán en los bordes exteriores de un ferrograma. El patrón de desgaste de la superficie suele ser uniforme.

En conclusión, el análisis de partículas de desgaste es una herramienta valiosa que puede complementar un programa de análisis de aceite en servicio. Si bien puede no ser necesario para todos los activos, los equipos críticos pueden beneficiarse enormemente de este tipo de pruebas.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.