Los especialistas en confiabilidad suelen utilizar el análisis de vibraciones para monitorizar los movimientos dinámicos de los componentes de las máquinas. Asimismo, el análisis de aceite se realiza para examinar la composición de los componentes del fluido. Sin embargo, ninguna de estas técnicas verifica la lubricación real de los sistemas tribológicos en funcionamiento.

Este artículo explicará cómo el análisis de ondas de estrés sónicas y ultrasónicas puede extender la vibración del monitoreo de condición mecánica al tribomecánico, cubriendo así brechas importantes entre los análisis de vibración y aceite.

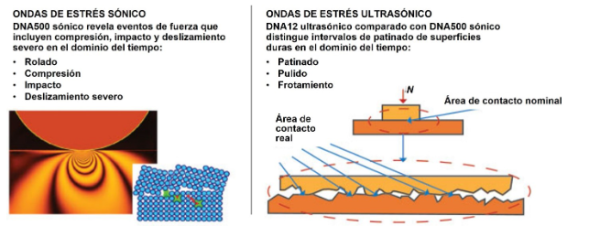

Figura 1. Las ondas de estrés sónico detectan eventos de fuerza, mientras que las ondas de estrés ultrasónicas identifican eventos de deslizamiento.

Decimación inteligente

Los analizadores de vibraciones modernos convierten las señales de vibración analógicas en un flujo de datos digitales sobremuestreados. Los datos digitales se muestrean normalmente a altas frecuencias ultrasónicas. Estos datos digitales de alta frecuencia se deciman a una frecuencia máxima mucho menor en función de la velocidad de funcionamiento de un componente mecánico. La decimación tradicional es eficaz para extraer el movimiento sinusoidal, la rotación, el desplazamiento y la resonancia de los componentes de la máquina.

La decimación inteligente opera sobre los datos originales de alta frecuencia de muestreo antes de que procesos de decimación arbitrarios destruyan el contenido de alta frecuencia. Esta técnica de análisis de ondas de tensión cuantifica eventos en el dominio temporal, como impactos, defectos en rodamientos y engranajes, deslizamientos, rozamientos, deslizamientos severos, fricción mecánica y arcos eléctricos. Puede complementar el análisis de vibraciones tradicional para maquinaria rotatoria y ser una técnica principal para otros tipos de equipos, como equipos de movimiento lento, alternativos, articulados y de alto voltaje.

El algoritmo numérico de decimación inteligente (I-DNA, por sus siglas en inglés) genera formas de onda de tensión sónicas y ultrasónicas de detección de pico máximo para su análisis. Las ondas de tensión de eventos se originan en un punto de contacto o compresión y se propagan a través de metales o fluidos a la velocidad relativa del sonido, transportando información sobre los eventos que las generaron.

La forma de onda del rango sónico (DNA500) expone eventos de aceleración forzada, como rodadura, compresión y deslizamiento severo, mientras que la forma de onda del rango ultrasónico (DNA12) revela eventos relacionados con la fricción, como deslizamiento, pulido y rozamiento. Los valores máximos de DNA500 y DNA12, junto con sus relaciones, permiten revelar características tribológicas de sistemas mecánicos en movimiento relativo.

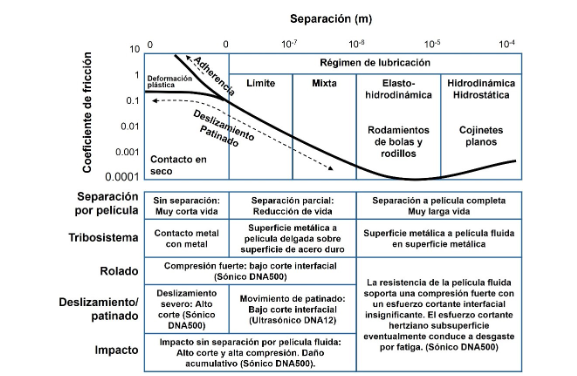

Figura 2. Diagrama de Stribeck modificado que muestra los regímenes de lubricación más el contacto seco para rodadura, deslizamiento, patinado e impacto.

Regímenes de lubricación

La vida útil de los componentes de las máquinas depende en gran medida de una lubricación eficaz. Además del contacto seco entre componentes, existen cuatro regímenes de lubricación diferentes: límite, mixta, elastohidrodinámica e hidrostática-hidrodinámica. En función de la carga, la velocidad, el lubricante y otros factores, los diseñadores de maquinaria pueden seleccionar cojinetes planos bajo el régimen hidrostático e hidrodinámico de película fluida de 100 micrones de espesor o rodamientos de rodillos bajo el régimen elastohidrodinámico de película fluida de 1 micrón de espesor.

El ciclo de trabajo de la máquina puede ocasionalmente caer en régimen de lubricación límite o mixta, como cuando la velocidad es muy baja, la temperatura es alta o la carga es extrema. Dado que la lubricación mixta y límite proporciona solo una separación parcial entre los componentes en movimiento, pueden requerirse aditivos de extrema presión (EP) y antidesgaste (AW) para un desempeño óptimo de los componentes en estas condiciones.

La fricción por deslizamiento en contacto seco es esencialmente el coeficiente de fricción por deslizamiento. Los regímenes de lubricación por deslizamiento en seco, película límite y película mixta son preferibles a las alternativas donde fuerzas de fricción de adherencia mucho mayores provocan deslizamiento, escoriación y adhesión graves, que pueden causar un calentamiento extremo y deformación plástica de las superficies metálicas.

Estos eventos de deslizamiento-fricción pueden detectarse mediante un valor ultrasónico DNA12 superior al 25 % del valor sónico DNA500. Por otro lado, los eventos de deformación plástica no suelen presentar deslizamiento, por lo que el valor DNA12 es inferior al 25 % del valor DNA500.

Las ondas de tensión ultrasónicas se originan cuando los límites de las asperezas se deslizan entre sí durante el movimiento de deslizamiento. Esto ocurre en regímenes de lubricación límite y mixta, donde las superficies sólidas están tan próximas entre sí que es posible un contacto apreciable entre las asperezas opuestas.

Según WE Campbell, «La fricción y el desgaste en la lubricación límite se determinan principalmente por la interacción entre los sólidos. Las propiedades de flujo del líquido influyen poco en el comportamiento de fricción y desgaste».

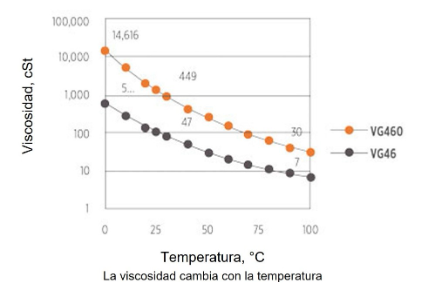

Figura 3. Efecto de la temperatura en la viscosidad

Compresión y corte en interfaces de carga

La compresión es la función normal que realizan la mayoría de los componentes de maquinaria rotativa. Ya sea dinámica o estática, la carga de compresión transfiere fuerzas del rodillo a la pista o del eje al muñón. Así es como se realiza la mayor parte del trabajo en los tribosistemas de maquinaria rotativa.

La fuerza de compresión se transfiere de un elemento sólido a otro a través de la película lubricante mediante un régimen de lubricación hidrostática, hidrodinámica o elastohidrodinámica. En condiciones de diseño, la carga de compresión se transmite de un elemento al siguiente mientras la película de fluido separa las superficies portantes, evitando así el desgaste y minimizando la fricción y el cizallamiento (corte).

En ocasiones, la transferencia de carga de corte interfacial es normal. Sin embargo, en otros sistemas, puede representar un problema grave que reduce la vida útil de los componentes. Esto es especialmente cierto en el caso de pistones reciprocantes, correderas, deslizaderas, cojinetes de empuje y cojinetes planos. Asimismo, los regímenes de lubricación hidrodinámica e hidrostática permiten una larga vida útil gracias a la separación de los componentes, facilitada por la resistencia de la película de fluido.

Las máquinas articuladas y reciprocantes son difíciles de monitorear mediante el análisis de vibraciones tradicional debido a los cambios constantes de dirección, velocidad y sincronización de los ciclos de trabajo. En muchos de estos tribosistemas, el análisis de aceite debe utilizarse solo, sin el beneficio del análisis de vibraciones.

Los cojinetes y engranajes están diseñados para transferir la compresión a través de la película de fluido. La película de fluido debe eliminar eficazmente el esfuerzo cortante para evitar el progreso de la falla. La lubricación inadecuada, comenzando por la fricción por deslizamiento, es la principal causa del esfuerzo cortante interfacial en estos tribosistemas.

El uso de acero endurecido en al menos un lado de la interfaz es una práctica común para lograr baja fricción y cizallamiento, así como tolerancia al corte interfacial ocasional. La adición de aditivos de extrema presión o antidesgaste a las superficies portantes también puede mejorar considerablemente la vida útil del componente, reducir la fricción y el cizallamiento.

Lubricación inadecuada

La lubricación inadecuada es un problema generalizado con múltiples causas. Generalmente, significa que la resistencia de la película se ha deteriorado, lo que permite el contacto metal con metal. Los problemas comunes que provocan una lubricación inadecuada incluyen lubricante insuficiente, baja viscosidad, baja velocidad o exceso de carga.

La lubricación insuficiente puede deberse a la falta de lubricante, al bajo nivel de aceite, a bajas temperaturas, a sustancias incompatibles o a la formación de espuma. Un depósito de aceite vacío tiene consecuencias obvias. Los reservorios mal llenados o con fugas pueden dañar el anillo deflector, el tubo de aspiración o el sistema de lubricación por salpicadura.

El aceite frío es difícil de bombear y puede no fluirr cuando la viscosidad es alta. La mezcla con grasa es un problema importante cuando la sustancia resultante no lubrica bien. La espuma no transfiere el calor y el aire no lubrica. El aceite caliente también se degrada, forma barniz y proporciona una lubricación deficiente.

Una baja viscosidad también puede provocar una lubricación inadecuada. Esto suele deberse a una aplicación incorrecta (aceite incorrecto), dilución o temperatura elevada. Un cambio en la viscosidad puede indicar el uso de un lubricante incorrecto o potencialmente ineficaz. La dilución del aceite lubricante por sustancias de baja viscosidad, como combustible o gas atrapado, puede provocar que la viscosidad caiga por debajo de la necesaria para una lubricación hidrodinámica o elastohidrodinámica.

Un cambio de temperatura afectará exponencialmente la viscosidad del lubricante. Por cada 10 °C que una máquina opera por encima de lo normal, se necesita un incremento en el grado de viscosidad (VG) para mantener una lubricación adecuada.

Las velocidades bajas pueden ser inevitables. Algunas máquinas con lubricación hidrodinámica utilizan aceite hidrostático para elevar el eje mientras alcanzan la velocidad deseada. Otras máquinas simplemente deben ponerse en marcha y, a veces, reducir la velocidad y detenerse posteriormente. Es similar a arrancar o detener una lancha rápida remolcando a un esquiador. Cuando la embarcación no se mueve, el esquiador no se mantiene sobre el agua. Se producen velocidades bajas, y cuando esto sucede, el régimen de lubricación cambia de hidrodinámico o elastohidrodinámico a límite y mixta. Esta condición temporal puede funcionar por un tiempo, pero con el tiempo provocará daños en la superficie.

Los aditivos de extrema presión funcionan bien en superficies de acero endurecido para minimizar el cizallamiento y evitar la aparición de desgaste por rozamiento y desgaste por deslizamiento severo.

Las cargas de compresión se sustentan en la resistencia de la película lubricante. Esta resistencia depende del fluido y la velocidad de la máquina. Si bien una carga elevada a alta velocidad puede ser aceptable durante un tiempo determinado, al igual que una carga elevada con alta viscosidad, una carga elevada a baja velocidad puede producir desgaste por fricción.

Asimismo, una carga elevada con baja viscosidad puede provocar deslizamientos severos. En los tribosistemas, existen numerosas causas de carga excesiva, como el diseño de la máquina, su funcionamiento, la torsión, el torque, la desalineación, los daños en los componentes, etc.

La lubricación inadecuada de los componentes de la máquina en movimiento relativo puede generar fricción por deslizamiento, desgaste por rozamiento, escoriación, impacto y desgaste por deslizamiento severo. La fricción por deslizamiento y el desgaste por rozamiento suelen producir ondas de tensión ultrasónicas de banda ancha. La escoriación, el impacto y el desgaste por deslizamiento severo son fenómenos de gran intensidad que producen ondas de tensión sónicas intensas que parecen abrumadoras en comparación con la actividad ultrasónica.

La fricción por deslizamiento puede ser un indicador de una lubricación insuficiente. Los rodamientos de elementos rodantes son tribosistemas multielementos con numerosos rodillos, dos pistas y una jaula. Para una lubricación elastohidrodinámica entre los rodillos y las pistas, el espesor de la película de fluido requerido es de aproximadamente 1 micrón.

Para la lubricación hidrodinámica entre los rodillos y la jaula, el espesor de la película de fluido necesario es de aproximadamente 100 micrones. Por lo tanto, la lubricación inadecuada se manifiesta primero en la jaula. Dado que la carga entre el rodillo y la jaula es muy ligera, las ondas ultrasónicas de tensión pueden revelar fricción por deslizamiento antes de que se produzcan daños físicos.

Contacto deslizante, impacto, cavitación y turbulencia

Los tribosistemas correctamente lubricados se sustentan gracias a la resistencia de la película lubricante. Las cargas de compresión estáticas y dinámicas se transfieren entre componentes adyacentes. Las fuerzas de corte interfaciales se vuelven insignificantes gracias a una película lubricante resistente.

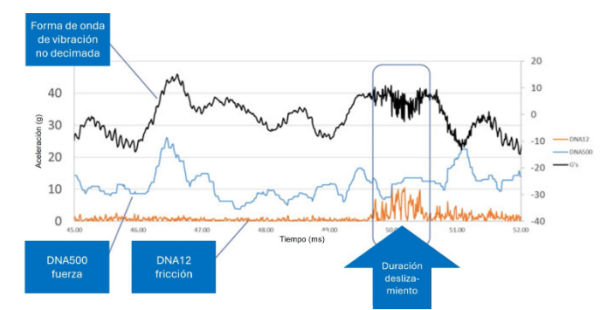

Figura 4. Gráfico que muestra un evento de deslizamiento en las formas de onda DNA12 y DNA500 no decimadas

En estas condiciones, la forma de onda DNA500 informa una puntuación de aceleración fuerte correspondiente a la dinámica de la máquina, mientras que la puntuación de aceleración DNA12 permanece muy por debajo del 25 por ciento de la puntuación de aceleración DNA500.

El deslizamiento se produce cuando dos superficies entran en contacto a diferentes velocidades sin que se haya desarrollado completamente la película lubricante. En esencia, esto significa que no se produce desgaste ni adhesión metal-metal durante el contacto. Como resultado, el coeficiente de fricción por deslizamiento es bajo (inferior a 0.1), el daño superficial es mínimo y al menos una de las superficies suele ser de acero templado.

Por lo tanto, la excoriación o el deslizamiento severo son insignificantes, aunque puede producirse un ligero roce y pulido. En estas condiciones, la puntuación DNA12 supera intermitentemente el 25 % de la puntuación de aceleración DNA500.

El contacto por deslizamiento e impacto es perjudicial debido a una lubricación inadecuada bajo compresión. Las superficies presentan marcas y estrías. Las temperaturas extremadamente altas pueden manchar, fundir y decolorar las partículas de desgaste y los materiales de la superficie.

En estas condiciones, la puntuación DNA500 es muy alta, con impactos que duran varios milisegundos. Durante estos intervalos, las puntuaciones DNA12 se mantienen muy por debajo del 25 % de la puntuación de aceleración DNA500.

La cavitación, la turbulencia de fluidos y los arcos eléctricos son fuentes ocasionales de vibración ultrasónica en la industria. La cavitación se produce por la implosión de burbujas en los impulsores, lo que desencadena ondas de choque ultrasónicas. La interacción fluido-estructura causada por fugas de fluidos presurizados también puede estimular ondas de tensión ultrasónicas.

Los arcos eléctricos, las coronas y las descargas son otros posibles desencadenantes de vibraciones ultrasónicas. Naturalmente, estas fuentes poco comunes de vibración ultrasónica contribuirán al ADN12 mucho más que al ADN500.

El gráfico en la figura 4 incluye una forma de onda de vibración no decimada, una forma de onda DNA500 y una forma de onda DNA12. En este ejemplo, se observa una carga correctamente lubricada, excepto entre 49.7 y 50.5 milisegundos, cuando se produjo un deslizamiento. Durante este intervalo, la puntuación DNA12 superó en un 25 % la puntuación DNA500.

En ese momento se produjo un breve ajuste de velocidad. Durante este intervalo, se produjeron daños insignificantes, si los hubo, porque se trató de un patinado y no de un impacto ni un deslizamiento severo. Este patinado probablemente se debió a la rotación de un eslabón de la cadena.

Medición de eventos contundentes

Como se mencionó anteriormente, DNA500 es una forma de onda que mide la aceleración pico a pico. Registra la aceleración intensa resultante del funcionamiento normal y el movimiento del material del proceso debido a impactos defectuosos y contacto deslizante severo. El análisis de la Transformada Rápida de Fourier (FFT, por sus siglas en inglés) y el análisis de correlación de la forma de onda DNA500 pueden ser útiles para diferenciar eventos periódicos y aperiódicos, así como para correlacionar las frecuencias de ocurrencia con los movimientos del sistema mecánico.

Monitoreo de más fallas, cobertura de más equipos

La decimación inteligente puede ampliar el rango de fallas detectadas y los tipos de máquinas monitoreadas. El análisis de vibraciones tradicional revela problemas asociados con transmisiones por correa, ejes doblados, cavitación, defectos en los engranajes, holgura, desalineación, resonancia, pata coja y desbalance.

El análisis de aceite identifica problemas relacionados con la química del lubricante, la contaminación del sistema y el desgaste de los componentes. Con la decimación inteligente, se pueden detectar fallas de fricción por rozamiento, deslizamiento severo y deslizamiento durante la monitorización de máquinas articuladas, reciprocantes y de baja velocidad.

La decimación inteligente también es fácil de implementar. Con cálculos sencillos, bajo consumo de energía y requisitos de ancho de banda reducidos, es ideal para sensores inalámbricos de larga duración que funcionan con baterías. Estos sensores se pueden montar fácilmente y conectar y configurar automáticamente a la nube. Esto permite que cualquier computadora o dispositivo móvil conectado a internet se convierta en una interfaz de monitoreo y análisis para especialistas en confiabilidad en cualquier momento y lugar.

Figura 5. Una instalación de I-DNA en una caja de engranajes

La instalación I-DNA mostrada arriba detectó las siguientes condiciones de funcionamiento: picos de vibración y bandas laterales en el eje intermedio; posibles fallas en la jaula de los rodamientos del eje intermedio; y vibración intermitente y fuertemente modulada. }

Como se muestra en este ejemplo, la decimación inteligente permite monitorizar máquinas de baja velocidad detectando la frecuencia de ocurrencia de contactos metal-metal de alta frecuencia.

Ray Garvey, I-care. Traducción por Roberto Trujillo Corona, Noria Latin America