Introducción del equipo

En la industria de fabricación de cemento, el molino de cemento muele los ingredientes para producir el producto final: cemento. Los molinos de cemento funcionan con la ayuda de una potente caja de engranajes, que a menudo se considera la parte más crítica y esencial de la sección de molienda de cemento.

Los molinos funcionan con cajas de engranajes de transmisión simple o doble, según el diseño y el fabricante del equipo. En nuestro caso, el molino de cemento está diseñado para funcionar con dos cajas de engranajes.

Debido a las altas tasas de contaminación del aceite, comenzamos a enfrentar un riesgo elevado de falla temprana de la caja de engranajes. A través de esfuerzos intencionales para descubrir la causa raíz y una acción rápida para resolver el problema, nuestras acciones de mantenimiento correctivo le ahorraron a la instalación más de USD $1.3 millones en costos de mantenimiento y USD $2.8 millones en pérdidas de producción.

Mantenimiento preventivo de las cajas de engranajes de la transmisión principal

En la industria de fabricación de cemento, la maquinaria suele estar expuesta a entornos muy polvorientos. Debido a estas condiciones, a menudo extremas, las instalaciones deben tener especial cuidado de sus cajas de engranajes de la transmisión principal utilizando diversas técnicas.

Por ejemplo, la lubricación adecuada es vital en el control de la contaminación para evitar fallas en la maquinaria y aumentar el tiempo de actividad. Hay varias acciones importantes de mantenimiento preventivo y predictivo que las plantas cementeras deben tomar para cuidar adecuadamente las cajas de engranajes, que incluyen:

- Inspeccionar y mantener regularmente los sellos de protección contra el polvo para evitar que los contaminantes ingresen al aceite.

- Realizar monitoreo en línea de vibraciones y temperatura.

- Mantener limpio el sistema de lubricación a través de filtros de aceite.

- Garantizar el flujo y la presión de aceite requeridos mediante el uso de medidores de flujo e interruptores.

- Observar la condición del aceite lubricante a través de análisis periódicos del aceite.

- Mantener la temperatura requerida del aceite lubricante para un flujo de aceite adecuado con la ayuda de intercambiadores de calor.

- Realizar inspecciones visuales de la caja de engranajes y del sistema de circulación de aceite cada dos semanas.

- Tomar muestras de aceite cada 90 días.

- Reemplazar el aceite después de 8,000 horas de operación o en función de los niveles de contaminación encontrados en el aceite a través del muestreo.

Caso de estudio de molino de cemento

Se nos encomendó la tarea de revisar la caja de engranajes de la transmisión principal en este molino de cemento en particular. Un mes después de que se tomaran estas acciones, comenzamos a observar una tendencia a aumentar anormalmente la vibración. Para descubrir la causa raíz, comenzamos revisando las especificaciones y el historial de la caja de engranajes.

Especificaciones técnicas de la caja de engranajes

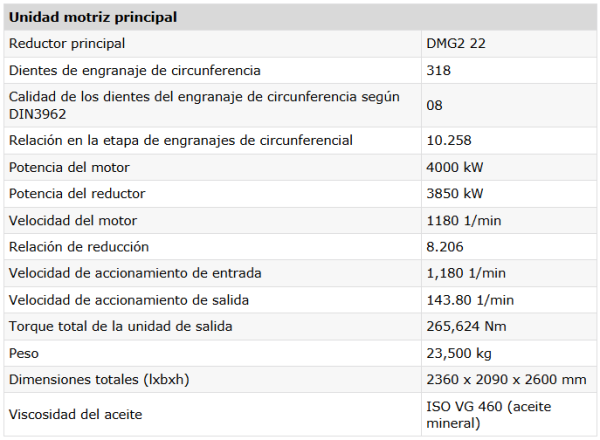

La caja de engranajes es una unidad de doble accionamiento Combiflex DMG2 22 que opera dentro de un molino de cemento con un rendimiento de 5,280 toneladas al día. La figura 1 proporciona información adicional sobre las especificaciones de funcionamiento de la caja de engranajes de la transmisión principal.

Figura 1. Especificaciones de la unidad de accionamiento doble Combiflex DMG2 22

Frecuencia típica de inspección, mantenimiento y revisión de cajas de engranajes

Debido al exceso de polvo en el entorno operativo, la caja de engranajes se monitorea y mantiene estrictamente para evitar la contaminación. Como resultado, esta caja de engranajes específica debe reacondicionarse (efectuar una reparación mayor) por completo después de cada 48,000 horas de funcionamiento.

Si el polvo penetra en el aceite lubricante, puede causar desgaste en los rodamientos y las superficies de los engranajes. El análisis de datos de vibración monitoriza los defectos de rodamientos y frecuencias de contacto de engranajes. Con base en estos valores generales de vibración, es posible que se determine si se requieren reacondicionamientos más frecuentes.

Esta instalación tiene la tarea adicional de monitorear no una, sino dos cajas de engranajes de la transmisión principal. Cuando se requiere un reacondicionamiento, el proceso generalmente se realiza en ambas cajas de engranajes simultáneamente.

Historial de mantenimiento y vibración de la caja de engranajes

Ambas cajas de engranajes se pusieron en marcha por primera vez en diciembre de 2016. Se registraron los valores iniciales de vibración y son los siguientes:

- Caja de engranajes 1: 1.5 mm/s

- Caja de engranajes 2: 2.2 mm/s

A finales de agosto de 2024, cuando las cajas de engranajes solo habían alcanzado 37,700 horas de funcionamiento, los valores de vibración habían aumentado:

- Caja de engranajes 1: 9.9 mm/s

- Caja de engranajes 2: 19.6 mm/s

Esto generó una alerta en la instalación y se realizó una reparación inmediata en ambas cajas de engranajes. Los valores de vibración se volvieron a tomar después de que se completó la reparación:

- Caja de engranajes 1: 1.8 mm/s

- Caja de engranajes 2: 2.1 mm/s

Problema actual de las cajas de engranajes y acciones tomadas

Aproximadamente un mes después de la reparación, una vez más comenzamos a ver un aumento anormal en las tendencias de vibración. Decidimos detener las operaciones del molino para inspeccionar las cajas de engranajes, donde observamos partículas de polvo en el aceite.

Figura 2. Contaminación obvia del aceite antes de cambiarlo

Si bien el muestreo de aceite se realizaba cada 90 días, tomamos dos muestras adicionales en el transcurso de una semana para verificar la condición del aceite. Los resultados de laboratorio confirmaron lo que habíamos observado: el aceite estaba contaminado y la contaminación aumentaba constantemente.

Inmediatamente se realizó un cambio de aceite en el tanque de 5,000 litros. Durante este proceso, limpiamos los reservorios de las cajas de engranajes, los tanques de aceite, la carcasa del filtro de aceite dúplex y cambiamos los filtros de aceite. Además, se realizó una inspección detallada del sistema de sellado del circuito de lubricación, que reveló que una sección del sello antipolvo estaba dañada, lo que permitía que los contaminantes ingresaran al sistema de lubricación. Este sello antipolvo fue reparado de inmediato.

Figura 3. Cemento extraído del aceite de la caja de engranajes

Como medida preventiva mejorada, la instalación cambió su política de muestreo; ahora, la frecuencia de muestreo de aceite para todos los equipos críticos sería cada 45 días en lugar de 90. Esto ha creado beneficios generalizados, como evitar averías, disminuir los costos de mantenimiento no planificados y reducir las pérdidas de producción.

Desglose de Costo-Ahorro

Al reacondicionar las cajas de engranajes, generalmente se dividen en dos escenarios.

En el primer escenario, la reparación por primera vez se realiza sustituyendo solo el conjunto de rodamientos e invirtiendo los mismos ejes de engranajes para utilizar la cara no usada de los engranajes.

En el segundo escenario, se realiza un segundo reacondicionamiento después de la primera revisión, lo que requiere reemplazar todos los juegos de engranajes y rodamientos porque ya se han utilizado ambos lados de los engranajes. Esto conlleva un aumento de los costos en comparación con el primer paso.

En nuestro caso, ya habíamos utilizado ambos lados de las caras de los engranajes, y si perdiéramos las cajas de engranajes, el costo del reacondicionamiento estaría muy cerca del igualar el reemplazo de las cajas de engranajes viejas por otras nuevas, según el segundo escenario. Sin embargo, gracias a nuestro procedimiento de análisis de aceite, salvamos las cajas de engranajes de fallas prematuras y evitamos una avería, costos de mantenimiento no planificados y pérdidas de producción.

Teniendo en cuenta todos los costos, el desmantelamiento de las cajas de engranajes para la reconstrucción habría resultado en USD $ 3.08 millones en pérdida de producción y costos duros, mientras que la pérdida debido al cambio proactivo del aceite fue de solo USD $ 224 mil, un ahorro significativo.

Conclusión

Este caso de estudio demuestra que un programa sólido de mantenimiento preventivo es esencial para proteger los activos críticos en entornos industriales exigentes, como la fabricación de cemento. La instalación evitó una falla potencialmente catastrófica al identificar y abordar rápidamente la causa raíz de la contaminación del aceite a través de un monitoreo vigilante y el análisis de aceite. Esto dio lugar a un ahorro sustancial de costos, que superó los USD $1.3 millones de dólares en gastos de mantenimiento y USD $2.8 millones en posibles pérdidas de producción.

A través del mantenimiento proactivo, el monitoreo continuo y el análisis de aceite, las instalaciones de diversas industrias pueden proteger los equipos críticos y garantizar la confiabilidad operativa para el éxito a largo plazo.

Javed Ahmad, Compañía de Cemento Safwa. Traducción por Roberto Trujillo Corona, Noria Latín América