Visitar al médico y recibir los resultados de un análisis de sangre puede revelar el estado general de salud de una persona. De igual manera, la calidad y condición del aceite son indicadores del estado general de una máquina. Al igual que los resultados de laboratorio, un informe de análisis de aceite ayuda al personal de mantenimiento a comprender el buen funcionamiento de una máquina.

Para el análisis de aceite, se toma una muestra, se envía al laboratorio, se analiza y se genera un informe. Si se realiza correctamente, el análisis de aceite es muy eficaz para determinar el estado de la máquina y sus lubricantes. Un programa eficaz puede ayudar a:

- Determinar cuándo es necesario cambiar el aceite

- Predecir fallas inminentes de la máquina

- Diagnosticar problemas con el componente

Con el tiempo, la información obtenida de un programa eficaz de análisis de aceite puede mejorar la productividad y la competitividad de una empresa, a la vez que incrementa sus ganancias. Desafortunadamente, muchas empresas no ven todos los beneficios porque no comprenden plenamente la importancia del primer paso del análisis de aceite: obtener una muestra de aceite confiable y representativa.

Una base confiable

La obtención de muestras de aceite confiables es fundamental para el éxito de un programa de análisis de aceite. Una muestra de aceite confiable debe ser repetible, rica en datos y limpia. Debe tomarse con la máquina funcionando, de la zona activa del aceite y siempre desde el mismo lugar. Estas prácticas ahorran dinero al evitar los costos de:

- Repeticiones de muestras

- Costos de reparación excesivos debido a resultados inexactos

- Tiempo de inactividad innecesario o pérdida de producción

Sin una muestra de aceite confiable, el análisis y la determinación de tendencias serán poco confiables, y cualquier medida basada en dicho informe podría ser menos eficaz o incluso contraproducente. Tomar una muestra adecuada puede parecer sencillo, pero muchas empresas siguen utilizando prácticas de muestreo poco recomendables. Estas prácticas pueden, en última instancia, resultar en miles de dólares en gastos adicionales de mantenimiento para las empresas.

¿Qué tan confiable es su base?

Hace años, entré en un laboratorio y me mostraron una muestra de aceite de una caja de engranajes recién llegada, de un fabricante de acero. Era igual a la imagen de abajo:

Figura 1. Un ejemplo recreado de la muestra de aceite del fabricante de acero.

Tras el examen, se evidenció la ausencia de aceite. Esto se debió a que la muestra se extrajo de la válvula de drenado de la caja de engranajes, que había acumulado una gran cantidad de agua libre.

Aunque algunos podrían argumentar que la muestra era «buena» porque reveló un problema de contaminación con agua, ¿qué habría pasado si también hubiera mostrado una elevada presencia de partículas de desgaste ferroso? La empresa habría parado la máquina para reemplazar un componente y no habría detectado ningún desgaste anormal.

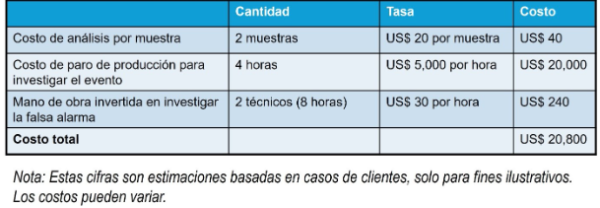

A continuación, se muestra un ejemplo de los costos asociados con un reporte con falsos positivos:

Tabla 1. Estimación de costos asociados a un falso positivo

Desafortunadamente, extraer una muestra de aceite de la válvula de drenado es muy común. Aunque la muestra se toma siempre del mismo lugar, no proviene de la zona activa. Dado que el puerto de drenado de la máquina suele estar lleno de sedimentos acumulados históricamente en el fondo, las muestras tomadas allí pueden mostrar niveles falsamente elevados de metal de desgaste o contaminación, ya que las partículas de desgaste, los contaminantes y el agua se depositan en el fondo.

Estos reportes de resultados pueden provocar pérdidas de productividad y elevados costos de mantenimiento al intentar resolver un problema inexistente. Además, al tomar muestras del puerto de drenado, los equipos de mantenimiento corren el riesgo de introducir contaminantes externos en su sistema o muestra.

Además del muestreo del puerto de drenado, otro método estándar es el muestreo por inserción de manguera. En este método, los técnicos abren el reservorio del componente, insertan la manguera y succionan el aceite con una bomba de vacío. Es sencillo y económico. Sin embargo, no proporciona las muestras de aceite más confiables.

Debido a la naturaleza flexible de la manguera y a los obstáculos internos de la máquina, insertarlos en el mismo punto y a la misma profundidad de forma constante es un desafío.

La Universidad de Western realizó un estudio para investigar las inconsistencias en los resultados del muestreo por inserción de manguera. Se utilizaron tres métodos de muestreo para extraer muestras de aceite de la misma maquinaria durante una semana:

- Método A (válvula de muestreo de botón)

- Método B (válvula de muestreo con tubo pitot)

- Método C (inserción de manguera y bomba de vacío)

Descubrieron que el método A sería preferible al método C debido a la alta variabilidad en las mediciones (o al repetir una muestra, el método A presenta menor variabilidad en el conteo de partículas). Además, el método C arrojó resultados altos de conteo de partículas al volver a muestrear. En resumen, el muestreo por inserción de manguera puede producir resultados falsos negativos, perjudicando al programa de análisis de aceite.

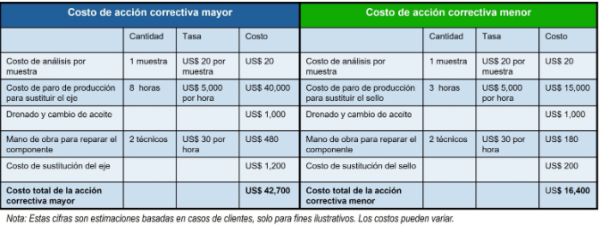

Considere este escenario: Una línea de producción clave ha disminuido su velocidad y la caja de engranajes está haciendo ruido. Se tomó una muestra de aceite mediante el método de inserción de manguera; el reporte del análisis de aceite no indicó ningún problema. No se hizo nada y se produjo una falla mayor porque la empresa perdió la oportunidad de sustituir un sello del eje. Estos falsos negativos se obtuvieron porque la muestra se tomó de la parte superior del nivel de aceite, donde se encuentra el aceite más limpio, no cerca de la “zona activa”. La Tabla 2 muestra cómo se ve la comparación de costos.

Tabla 2. Comparación de costos de acciones correctivas en función de la falla presentada

La contaminación cruzada también puede dar lugar a muestras de aceite poco confiables cuando son obtenidas mediante el muestreo por inserción de manguera. Un cliente utilizaba este método para las máquinas de sus transbordadores. En su caso, se tomaban muestras de refrigerantes, unidades hidráulicas, motores y cajas de engranajes.

Los reportes del análisis de aceite arrojaron consistentemente resultados positivos para presencia de refrigerante. Se lavó e inspeccionó el sistema del motor, lo que costó miles de dólares. Finalmente, descubrieron que los técnicos habían tomado muestras de los motores del transbordador con la misma bomba de vacío y las mismas mangueras empleadas para muestrear el refrigerante, lo que resultó en la presencia de residuos de refrigerante en la muestra del aceite de motor.

Creación de una base para las tendencias

El mejor método para obtener muestras de aceite confiables son las válvulas de muestreo de aceite dedicadas, que minimizan las distorsiones de datos causadas por otros métodos de muestreo. Las válvulas de muestreo ayudan a obtener muestras de aceite de los sistemas de forma confiable, cómoda, segura y rápida, lo que permite tomar muestras de aceite de máquinas en funcionamiento de forma segura, a la vez que reducen la posibilidad de introducir contaminantes en la muestra o la máquina.

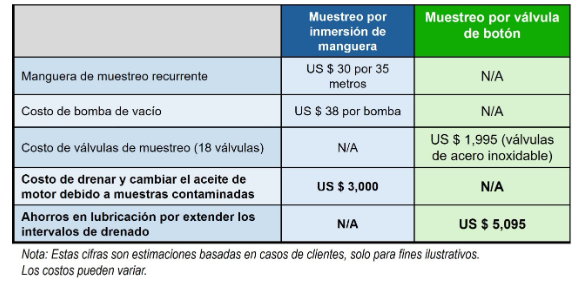

La compañía de transbordadores mencionada anteriormente instaló válvulas de muestreo especiales para resolver sus problemas de contaminación cruzada.

“Instalamos válvulas en todos los puntos de muestreo y ahora usamos solo ese método. Tiempo atrás, tomamos una muestra de refrigerante en un motor principal que presentaba alta presencia de suciedad. Drenar y purgar este sistema fue un gran problema, con un costo de más de US $3,000. Poco después, recibimos otra muestra tomada con el método anterior con el mismo problema. Tomé una nueva muestra con la válvula instalada y salió limpia, sin necesidad de purgar”.

No solo se ahorró un lavado de motor, sino que también se extendieron los intervalos de cambio del aceite.

«Según el programa, teníamos que cambiar el aceite de un sistema hidráulico, contenía 130 galones de aceite ISO 68. Tomamos una muestra, la analizamos y el resultado fue normal, así que evitamos el costo y el desorden de un cambio de aceite importante».

Instalar válvulas de muestreo no es difícil, pero es necesario determinar la ubicación adecuada. Esto puede variar según la máquina, pero las muestras de aceite deben tomarse dinámicamente, siempre que sea posible, con una válvula instalada en el punto del sistema con el fluido más activo. Esto garantiza que el fluido en funcionamiento siempre se tome del mismo punto dentro de la máquina, en operación, evitando la sedimentación de partículas, humedad o metales de desgaste.

Tabla 3. Comparación de costos con los dos métodos de muestreo.

Para equipos presurizados

Un puerto ubicado antes del filtro de una línea de lubricación en un sistema circulante o en el retorno de un sistema hidráulico suele ser el mejor punto de muestreo. Los conectores de montaje permiten modificar los sistemas existentes para incluir un puerto de muestreo sin necesidad de taladrar ni roscar nuevas ubicaciones. Por ejemplo, los conectores en las líneas permiten añadir una válvula de muestreo a una línea de retorno existente (Figura 2).

Figura 2. Una conexión en línea en una unidad de potencia hidráulica

En la Figura 2, se obtienen muestras confiables pulsando un botón. Si no es posible obtener muestras directamente de la válvula de forma segura, se pueden realizar extensiones cortas a una ubicación segura (Figura 3).

Figura 3. Una instalación de acceso remoto en un motor

Para equipos no presurizados

Las ubicaciones de instalación comunes para válvulas de muestreo en cajas de engranajes y tanques se encuentran dentro de las existentes:

- Puertos de llenado o respiración

- Puertos de drenado

- Puertos de inspección de nivel

Se recomienda usar válvulas de muestreo con tubos de extensión (tubo pitot) para extraer la muestra de aceite cuando se instala la válvula en el fondo o en puertos laterales. Si se instala en un puerto de drenado, doble el tubo de muestreo hacia la zona activa. Si se instala en un puerto lateral o de nivel, doble el tubo hacia la parte media del nivel de aceite. En la mayoría de los casos, un tubo de 30 cm (12 pulgadas) es la longitud ideal para alcanzar el aceite en la zona activa.

Figura 4. Ejemplo de una válvula de muestreo con tubo pitot instalada en un reservorio.

Todas las válvulas de muestreo deben purgarse antes de extraer una muestra de aceite. El volumen adecuado para purgar es de 5 a 10 veces el volumen muerto (fluido estático en el interior del tubo o válvula), el cual se ve afectado por la longitud y diámetro interior de la tubería utilizada.

Ambos ejemplos de instalación permiten a los usuarios recolectar muestras confiables, necesarias para comenzar a establecer la línea de base y analizar las tendencias de la condición del aceite de la maquinaria. Sin embargo, la obtención de muestras de aceite confiables por sí sola no permite que un programa de análisis de aceite alcance su máximo potencial.

Técnicas de mantenimiento complementarias

La incorporación de técnicas de mantenimiento, como el análisis visual de aceite y la inspección de los respiradores desecantes, puede influir en el éxito general de un programa de monitoreo de condiciones. Varios productos combinan el muestreo de aceite con el análisis visual, el filtrado y la protección contra las partículas.

Incorporar el análisis visual de aceite a un programa de monitoreo de condiciones puede ayudar a detectar problemas antes de la toma de muestras programada. Las herramientas de análisis visual de aceite, como mirillas y medidores de nivel, ayudan a detectar la contaminación y otros problemas del aceite de forma temprana. Monitorean continuamente la claridad, el color, los sedimentos y la contaminación con agua del aceite. Por ejemplo, se puede utilizar un visor de sedimentos y agua del fondo (BS&W, por sus siglas en inglés) para detectar la presencia de agua antes de que impacte una máquina y antes de la siguiente toma de muestras programada (Figura 5).

Figura 5. Ejemplo de combinación de válvula de muestreo con un visor BS&W y una mirilla de medición de nivel

Los respiradores desecantes ofrecen una defensa de primera línea contra el ingreso de agua y partículas. A medida que el aire entra en la máquina, los filtros del respirador eliminan las partículas, mientras que las perlas desecantes detienen el ingreso de humedad del aire. Además, durante el funcionamiento, las perlas desecantes atraen la humedad del interior del reservorio, secándolo activamente (Figura 6). Las perlas desecantes también cambian de color al saturarse con humedad, lo que proporciona información útil que puede incorporarse al proceso de inspección visual de la planta.

Figura 6. Ejemplo de combinación de válvula de muestreo con un respirador desecante en un tanque de un sistema hidráulico

Las unidades de filtración portátiles se pueden conectar mediante conexiones rápidas instaladas en los puertos de llenado y drenado para permitir la filtración en servicio sin tener que apagar la máquina ni exponerla al ingreso de contaminación (Figura 7).

Figura 7. Ejemplo de filtrado de aceite en servicio en una caja de engranajes

Además de agregar técnicas de mantenimiento simples, la integración de un programa de análisis de aceite con otras tecnologías de monitoreo de condición, como el análisis de vibraciones, puede reducir averías insospechadas.

Análisis y cuidado de lubricantes nuevos

El siguiente paso en la gestión integral de la lubricación es el análisis y el cuidado adecuado del aceite nuevo entrante. El aceite es mezclado, inspeccionado, transportado, envasado y etiquetado por personas, y todas ellas tienen algo en común: cometen errores.

Debido a estos posibles errores, las instalaciones siempre deben analizar el aceite para verificar sus propiedades y limpieza antes de su uso. Es más económico analizar el aceite entrante que reparar una falla y afrontar costos por paradas imprevistas. El análisis del aceite entrante también ayuda a establecer una línea de base que refleja la condición del aceite antes de entrar en servicio. Esta información facilita el monitoreo de cambios en las propiedades del aceite.

Dado que un aceite nuevo no es igual a un aceite limpio, el personal de la planta puede añadir inadvertidamente lubricantes nuevos sucios a un sistema, asumiendo que están limpios, sin percatarse del riesgo de introducir contaminantes. Los lubricantes deben filtrarse con los elementos filtrantes adecuados antes de entrar en las máquinas. También se debe realizar una filtración y agitación periódicas para evitar la sedimentación de aditivos y mantener los códigos de limpieza.

Además, el aceite almacenado también debe monitorearse. Se deben utilizar métodos y técnicas de muestreo adecuadas para el muestreo de bidones y contenedores de aceite. Por ejemplo, los contenedores suelen almacenarse en zonas en donde hay variaciones de temperatura significativas, lo que puede provocar condensación. Esto puede provocar que el aceite nuevo contenga más agua que la cantidad máxima recomendada.

¿Qué sigue?

Al igual que las nuevas tecnologías en el sector salud que monitorizan diferentes aspectos del cuerpo humano, se están desarrollando nuevos sensores y tecnologías en el campo de la monitorización de la condición del lubricante. Estas innovaciones están aportando un nuevo nivel a la gestión integral de la lubricación. Estaremos atentos.

Bernie Hall. Traducción por Roberto Trujillo Corona, Noria Latín América