¿Qué es el barniz?

El barniz es una película delgada e insoluble que se forma sobre las superficies lubricadas dentro del sistema de lubricación. Este material está compuesto de una serie de sustancias que provienen de la degradación termo-oxidativa del aceite y de los aditivos, formando productos de naturaleza polar y de alto peso molecular, que tienen una limitada solvencia en la base lubricante. Con el tiempo, migran desde el interior del aceite hacia las superficies lubricadas de la máquina, dependiendo de las condiciones del sistema, del lubricante y de su afinidad polar.

Figura 1 – Depósitos de barniz en el carrete de una servo-válvula

Inicialmente, las superficies muestran la acumulación de una sustancia de color dorado/bronceado, similar a goma, que se va oscureciendo paulatinamente y que con el paso del tiempo se convierte en un depósito duro, tipo laca. La composición química de este material insoluble varía dependiendo de las condiciones de operación de la máquina, el tipo de base lubricante y los aditivos.

¿Cómo se forma el barniz?

El barniz es el producto de una reacción química a nivel molecular en el lubricante que altera la química original del aceite básico y que es diferente tanto del aceite mismo como de sus aditivos, por lo general en presencia de oxígeno. El barniz comienza como un ácido, que típicamente es causado por una reacción de los aditivos del aceite conforme se consumen o por la degradación química del aceite básico. También puede ser resultado de la reacción del aceite con otros productos químicos, que pueden estar presentes como contaminantes en el aceite o el sistema.

Todos los lubricantes, con el uso, producen sustancias insolubles, aún bajo condiciones normales. La velocidad con que se generen estos insolubles puede acelerarse bajo condiciones inusuales o severas. Algunos factores que influyen son la oxidación, puntos calientes, contaminación con productos químicos, cargas electrostáticas, microdieseling y compresión adiabática.

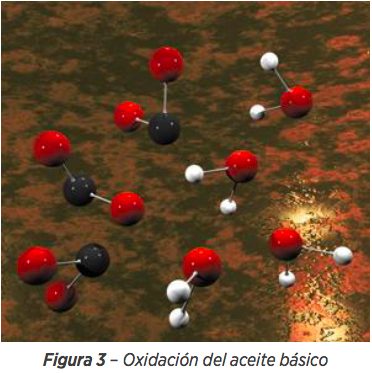

Por lo general los fluidos derivados del petróleo sufren una degradación/polimerización oxidativa que origina productos insolubles tipo lodo/barniz. Durante la oxidación térmica se generan variados compuestos químicos oxigenados, como ácidos, alcoholes, ésteres y cetonas.

El paquete de aditivos y su interacción con la base lubricante juegan un papel importante en la formación de barniz. Para controlar los procesos de oxidación se le agregan a las bases lubricantes los aditivos inhibidores de oxidación. Los más comunes son los fenoles inhibidos y las aminas aromáticas. Los fenoles inhibidos actúan eliminando radicales y son más apropiados para trabajar a bajas temperaturas. Las aminas aromáticas se desempeñan mejor en altas temperaturas.

Una vez que los aditivos se han agotado, el proceso de oxidación se acelera rápidamente. Para reconocer esta condición, debe monitorearse el agotamiento de los antioxidantes de fenol y amina. Cuando los antioxidantes fenólicos se acercan al nivel de agotamiento, se puede esperar que el nivel de aminas comience a disminuir y el potencial de formación de barniz a crecer.

A medida que aumenta la cantidad de barniz, pierde su solubilidad y se convierte en partículas diminutas que pueden medirse en tamaño nanométrico (entre 0.1 y 5 micrones). Conforme incrementa la cantidad de estas partículas, puede llegar a saturar el aceite y una parte de este material se fijará en los componentes del sistema de lubricación. Con el tiempo, el depósito puede endurecerse y crear un material sólido, que se conoce comúnmente como barniz o laca.

La solvencia del barniz en los aceites depende de la temperatura, con un punto de transición entre 54 y 57°C. Frecuentemente, cuando la temperatura cae por debajo de estos límites, se ocasiona la formación de depósitos. La baja temperatura promueve la formación de barniz debido a que éste tiene una menor solubilidad en el aceite a baja temperatura, lo que lo hace salir de la solución y depositarse en las superficies metálicas.

El aspecto más problemático de la contaminación con barniz en los sistemas de lubricación es que este material se deposita en las superficies de los componentes, como son las servo- válvulas, ocasionando su atascamiento y el taponamiento de los filtros.

Los precursores de barniz también forman depósitos en los sellos mecánicos, cojinetes de babbitt, zapatas de los cojinetes de empuje y en los conductos lubricante y orificios de lubricación, generando un flujo de aceite restringido. Cuando estos depósitos se acumulan en los intercambiadores de calor y en las paredes de los tanques, se reduce la transferencia de calor y se producen altas temperaturas en el sistema.

La categoría del aceite básico influye en la generación de barniz, según lo señalado por el Instituto Americano del Petróleo (API). Los aceites básicos del Grupo II están mejor diseñados y se puede esperar un mejor desempeño en comparación con los aceites básicos del Grupo I, suponiendo que está limpio el sistema en el que trabaja el aceite. Ambos aceites básicos, Grupo I y II, tienen cierta solvencia intrínseca, lo que significa que tienen una capacidad limitada para acumular y disolver productos de barniz. Sin embargo, hay una importante diferencia en la forma en que cada uno lo logra. Debido al proceso de fabricación de los aceites básicos del Grupo II, que da como resultado una molécula más saturada, tienen menos capacidad para retener barniz que los aceites básicos del Grupo I. Por esta razón los aceites del Grupo II permiten la formación de depósitos de barniz en los componentes del sistema aun cuando la concentración de partículas de barniz sea menor que en los aceites básicos del Grupo I.

Principales causas de formación de barniz

Oxidación

La oxidación es una reacción química que se produce al combinarse el aceite lubricante y el oxígeno. La tasa de oxidación puede acelerarse por las altas temperaturas, agua, ácidos y catalizadores metálicos, como el cobre. La tasa de oxidación del lubricante aumenta con el tiempo y también se reduce su vida útil. La oxidación provoca un aumento en la viscosidad y formación de depósitos de barniz y lodo.

La velocidad de oxidación depende de la calidad y el tipo de aceite básico, así como el paquete de aditivos utilizado. Algunos materiales sintéticos, como las polialfaolefinas (PAO), tienen inherentemente una mejor estabilidad a la oxidación que hacen los aceites minerales. Esta mejor estabilidad a la oxidación permite operar a temperaturas ligeramente más altas. Las elevadas temperaturas de operación contribuyen al proceso de oxidación. La regla general es que por cada 10°C (18°F) de incremento en la temperatura de operación, la velocidad de la oxidación se duplica (regla de Arrhenius). El agua, la aireación y las partículas de desgaste, como el fierro y el cobre, actúan como catalizadores acelerando la oxidación del lubricante.

Degradación térmica

Además de la oxidación, el otro camino importante para la degradación del lubricante es la degradación térmica. Las tres fuentes más comunes de degradación térmica del fluido y que contribuyen a la formación de barniz son la compresión adiabática de las burbujas de aire atrapadas en el aceite, puntos calientes en el sistema y las cargas electrostáticas inducidas por el tamaño de poro del filtro de aceite.

Figura 4 – Las temperaturas de operación pueden acelerar la tasa de generación de barniz

Aire atrapado

La espuma y el aire atrapado son dos problemas muy comunes en los sistemas de lubricación, pero tradicionalmente muy difíciles de tratar.

El aire atrapado se caracteriza como una pequeña cantidad de aire en forma de burbujas extremadamente pequeñas, dispersas en todo el aceite.

Los aceites minerales nuevos pueden contener hasta un 12 por ciento de aire disuelto. El aire disuelto en el aceite puede convertirse en un problema cuando la temperatura aumenta rápidamente o bajan las presiones. Cuando un sistema arranca o se sobrecalienta, el aire disuelto puede cambiar su estado y convertirse en aire atrapado. Si las burbujas son de menos de 1 mm de diámetro, permanecen suspendidas en el aceite, particularmente en los aceites de alta viscosidad, provocando el aire atrapado.

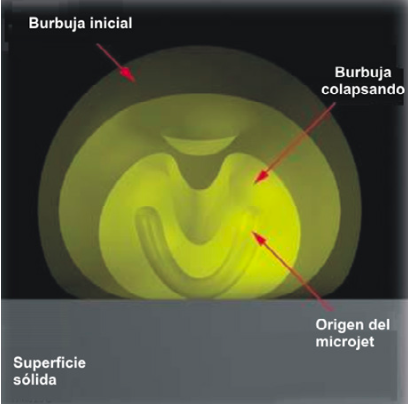

Figura 5 – Compresión adiabática de la burbuja de aire

El aire atrapado en el aceite puede tener su origen en: entrada por las líneas de succión, entrada por sellos dañados de la bomba y agitación en el tanque causada por el retorno violento del aceite. Cuando las burbujas son sometidas a una rápida compresión, como por ejemplo en la succión de una bomba de alta presión o en la región de máxima carga en un cojinete, estas burbujas pueden sufrir una rápida compresión adiabática lo que origina un rápido incremento en la temperatura del aceite. Típicamente, se pueden alcanzar temperaturas en el rango entre 350°C y 550°C durante la compresión adiabática de las burbujas. A esta temperatura se presenta degradación térmica del fluido y formación de barniz.

Descargas electrostáticas

La generación de cargas electrostáticas o triboeléctricas se presenta en los sistemas de lubricación como resultado de la fricción interna del fluido con los componentes del sistema, como tuberías restringidas o filtros de micraje muy no. La magnitud de estas cargas depende de muchos factores, incluyendo aspectos relacionados con el medio ambiente. Este efecto se manifiesta de diferentes maneras, siendo la más representativa un sonido audible como un “clic” cuando ocurre la descarga de la electricidad acumulada. Esta descarga provoca chispas internamente en el sistema.

También pueden presentarse descargas eléctricas en el interior o a la salida del filtro. La cantidad de energía generada por el flujo del hidrocarburo a través de los filtros está relacionada con alguna de las propiedades del lubricante y del filtro. La generación/acumulación de cargas generalmente incrementa cuando se aumenta el flujo de aceite (velocidad a través de la media filtrante), cuando se reduce la conductividad del fluido (por algún tipo de contaminación), con algunos paquetes de aditivos y a baja temperatura (mayor viscosidad).

En la carcasa del filtro, la carga del elemento filtrante será de signo opuesto a la del fluido. La carga del fluido será transmitida aguas abajo, y si se acumula suficiente carga, se excede la constante dieléctrica del fluido y se produce una descarga eléctrica en una parte conductora del sistema de ltración o del uido, lo que resulta en un potencial daño a los componentes del sistema. La severidad del daño dependerá del material involucrado y de la magnitud de la carga generada.

Para disminuir el potencial de acumulación de cargas estáticas en los sistemas de lubricación pueden utilizarse aditivos antiestáticos, usar mallas conductoras en alguna ubicación posterior a la media filtrante, o disminuir el caudal o velocidad del flujo de aceite que pasa por el filtro para que la carga disminuya, lo cual requiere de cambios en el diseño del sistema. Filtrar el fluido con un flujo menor (por ejemplo, incrementando el tamaño del filtro) corrige el problema, pero no es una opción viable en algunos sistemas.

En el año 2004, se introdujo una nueva serie de media filtrante para disipar cargas electrostáticas (EDS) y eliminar el potencial problema de generación de dichas cargas durante la filtración de hidrocarburos. Extensos ensayos en condiciones controladas de laboratorio y en equipos operando en muchas aplicaciones industriales han mostrado que este tipo de media filtrante elimina los daños a los filtros y reduce significativamente la generación de cargas electrostáticas cuando se compara con las medias filtrantes de fibra de vidrio.

Autodegradación

Es la generación automática de contaminantes suaves (producto de la degradación del aceite) en un volumen de aceite estático o frío. Mientras menor sea la calidad de un aceite, mayor será el impacto de la auto-degradación en el sistema de lubricación. En muchos casos, pueden formarse depósitos de barniz en las áreas de bajo flujo del sistema, mientras que en las de alto flujo, donde la temperatura es más elevada, las áreas se mantienen libres de barniz.

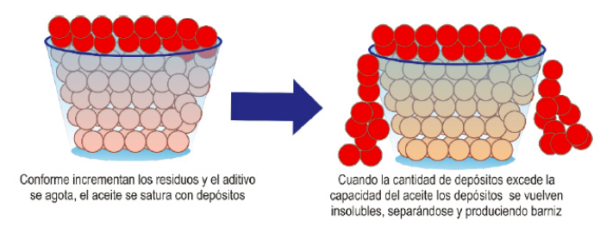

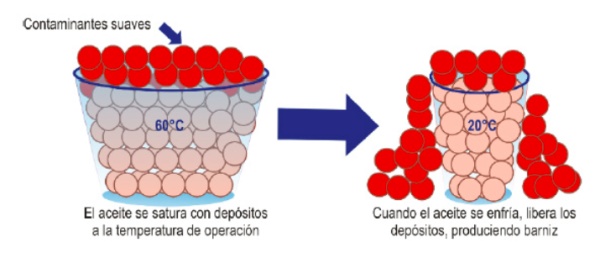

La autodegradación se presenta cuando los contaminantes pasan de estado soluble (disuelto) a insoluble (particulado). Imagine que el aceite es como una cubeta con una capacidad natural para disolver contaminantes ( figura 5). Los aditivos protegen al lubricante de la degradación y mantienen controlados los depósitos. Cuando el aditivo se consume y aumentan los depósitos, el aceite se satura (se llena la cubeta). Conforme se generan más subproductos de la degradación, la cubeta no podrá contenerlos y es entonces cuando se forma material insoluble, que puede generar barniz ( figura 6). Cuando el aceite se enfría, la cubeta reduce sus dimensiones ( figura 7). También en este caso los sub-productos de la degradación saldrán y generarán depósitos suaves (barniz).

Figura 5 –Conforme se generan residuos de la degradación y los aditivos se consumen, el aceite comienza a saturarse

Figura 6 – Cuando el aceite se satura, los residuos se vuelven solubles y se separan del lubricante, depositándose en la maquinaria como barniz

Figura 7 – Transición por temperatura- Cuando el aceite se enfría, se reduce la capacidad del aceite para suspender los depósitos y el barniz se vuelve insoluble

Pruebas de laboratorio

Colorimetría de Micro Membrana (MPC)

La comunidad del monitoreo de condición de lubricante ha desarrollado una prueba de laboratorio (ASTM D7843) para evaluar el grado de concentración de barniz en un aceite en servicio. Esta prueba, conocida como Colorimetría de Micro-Membrana (MPC por sus siglas en inglés) mide el contenido total de material tipo barniz en la muestra de aceite e incluye un período de sedimentación de tres días para permitir que los residuos tipo barniz se aglomeren en el aceite, que se enfría gradualmente desde la temperatura de operación.

En esta prueba, una muestra de aceite se mezcla con solvente, a n de acelerar la precipitación de los componentes del barniz y posteriormente se filtra por medio de una membrana de 0.45 micrones, separando los barnices y depósitos. La membrana mostrará una marca de determinado color, que está influenciada por el volumen de material depositado. Se observará un color marrón oscuro cuando exista mucho barniz en el fluido. Mientras más obscura es la mancha, mayor es el potencial de barniz del aceite.

Para la detección de autodegradación del aceite, se hace la prueba de MPC dentro de los 30 minutos posteriores a la extracción de la muestra, justo cuando se encuentra a temperatura ambiente. Posteriormente se repite la prueba a las 72 horas. Si la membrana de la segunda prueba es considerablemente más obscura que la de la primera, se deduce que existe autodegradación. La figura 6 muestra cómo puede obscurecerse la membrana conforme pasa el tiempo para efectuar la prueba.

Figura 8 – Paleta de problemas. Las membranas que obscurecen con el tiempo, muestran que existe mayor Potencial de Barniz (Imagen cortesía de EPT Inc.)

Figura 9 – El resultado de la prueba MPC de la muestra de la izquierda fue de 24, mientras que el de la derecha fue de 156 (Foto cortesía de Dave Wooton, Wooton Counsulting)

Análisis Espectrofotomético Cuantitativo (QSA)

Es una metodología desarrollada por Analysts, Inc. que permite evaluar con precisión el potencial de barniz del lubricante y del sistema monitoreando directamente el contenido de insolubles. Esta metodología incluye una serie de pruebas e instrumentos propietarios de Analysts Inc.

El principio básico detrás de este método es que ciertos tipos de contaminantes y subproductos de la degradación del aceite tienen distintas propiedades que pueden medirse. Al separar estos contaminantes del aceite y efectuar la prueba de QSA en el residuo, se puede evaluar la probabilidad de que se generen residuos como lodo y barniz que pueden ser dañinos para el sistema. Las pruebas de rutina del análisis de lubricante en muchas ocasiones pueden diagnosticar como “saludable” a un lubricante con problemas, mientras que QSA podrá mostrar señales evidentes de barniz en el mismo lubricante.

El propósito de QSA es aislar y medir los subproductos específicos de la degradación que son responsables de la formación de lodo y barniz. Las determinaciones espectrofotométricas evalúan la cantidad relativa de compuestos que absorben regiones específicas de ondas de luz visible. El proceso comienza tratando la muestra de aceite con una mezcla de un producto químico específico diseñado para aislar el material insoluble. A continuación, el proceso de separación recoge los subproductos de la degradación del lubricante, responsables de la formación de barniz. El proceso concluye con un análisis espectral de os subproductos aislados. La técnica de evaluación empleada puede correlacionar directamente el nivel de insolubles con el potencial de barniz de un fluido. Se utiliza una escala de severidad llamada VPR (Varnish Potential Rating) que va de 1 a 100 y que indica qué tan propenso es el lubricante a formar lodo y barniz.

Se utilizan varios instrumentos para esta prueba, incluyendo reactivos, membranas de filtración y un espectrofotómetro para calcular el indicador de severidad.

Por ser una prueba desarrollada por un laboratorio independiente y relativamente nueva, no existen normas específicas para esta prueba.

Límites y criterios

Límites para MPC

Se utilizan diferentes versiones de la prueba MPC para evaluar el volumen de barniz en el aceite y la probabilidad de formación de depósitos dañinos. Desafortunadamente, las variaciones en las pruebas en uso pueden escalar el color en forma diferente y dar como resultado distintos límites de precaución y críticos. Esto puede causar confusión a los usuarios.

Adicionalmente, los límites actuales y los criterios de actuación se enfocan en el impacto de la acumulación del barniz en la maquinaria lubricada. Este enfoque resta el impacto del barniz en el diseño y funcionamiento del aceite, así como el efecto potencial de este material en otros modos de fala.

Un enfoque básico para establecer límites de precaución y críticos para barniz debe incluir el impacto que tiene sobre el desempeño del lubricante, es decir, cómo el aceite pierde sus propiedades para proteger a la maquinaria, y evaluar los modos de falla relacionados con esto.

Debe tomarse en cuenta la temperatura límite de saturación del aceite. Esto puede medirse por la prueba MPC si se aplican límites más bajos de los actualmente usados, a n de evitar problemas de desempeño de la maquinaria. Este enfoque podría ayudar a mantener el criterio actual como la alerta de máxima severidad de presencia de barniz y manejar un criterio separado para evaluar el daño potencial a la operación de la maquinaria.

Límites para QSA

Los desarrolladores de la prueba QSA han determinado que un aceite con VPR de 1 a 30 se considera normal, entre 30 y 70 se considera anormal y entre 70 y 100 es considerado crítico.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe