¿Debería usar el análisis de aceite para determinar cuándo cambiar su aceite, o funciona mejor un enfoque de intervalos? Cada máquina es diferente.

Hay muchos factores que influyen en la decisión de cuándo cambiar el aceite. Debido a que la decisión de programar cambios de aceite debe tener en cuenta una serie de factores, la siguiente herramienta se desarrolló para guiarle. Es un enfoque sistemático para tomar una decisión de optimización de mantenimiento y confiabilidad con respecto a los cambios de aceite basados en intervalos frente a los basados en condiciones. ¡Pruébelo!

La herramienta de cálculo debe funcionar como está aquí:

https://www.machinerylubrication.com/Read/174/condition-based-oil-change

Cómo funciona la herramienta de cambio de aceite basado en condición

La herramienta implementa un sistema de puntuación que le permite simplemente completar una serie de nueve preguntas que, cuando se suman, dan una puntuación compuesta. Si la puntuación es inferior a 100, considere utilizar un enfoque basado en intervalos. Una puntuación compuesta de 100 o más sugiere que la máquina es una buena candidata para ejecutar cambios de aceite en función de la condición. Una puntuación superior a 200 da casi certeza a la decisión.

A continuación se presenta una justificación de los nueve elementos de puntuación:

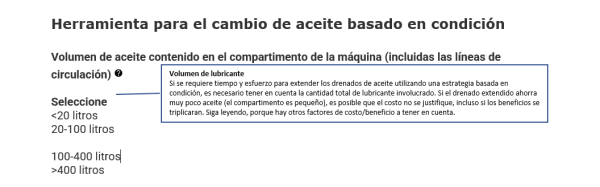

- Volumen del lubricante.Si se debe ejercer tiempo y esfuerzo para extender los drenados de aceite utilizando una estrategia basada en la condición, es necesario tener en cuenta la cantidad total de lubricante involucrado. Si el drenado extendido ahorra muy poco aceite (pequeño compartimento de aceite), es posible que el costo no esté justificado, incluso si los beneficios se triplicaran. Siga leyendo, porque hay otros factores de costo/beneficio a tener en cuenta.

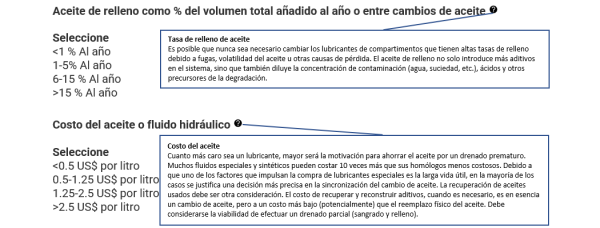

- Tasa de relleno.Es posible que nunca sea necesario cambiar los compartimentos lubricantes que sufren altas tasas de relleno debido a fugas, quemaduras de aceite u otras causas de pérdida de fluidos. El fluido de relleno nuevo no solo introduce más aditivo en el sistema, sino que también diluye la concentración de contaminación (agua, suciedad, etc.), ácidos y otros precursores de degradación.

- Costo del lubricante.Cuanto más caro sea un lubricante, mayor será la motivación para ahorrar el aceite de un drenado prematuro. Muchos fluidos especiales y sintéticos pueden costar 10 veces más que sus homólogos menos costosos. Debido a que uno de los factores impulsores para la compra de lubricantes especiales es la larga vida útil, en la mayoría de los casos se justifica una decisión más precisa en la sincronización del cambio de aceite. La recuperación de aceites usados también es una consideración aquí. El costo de recuperar y reconstruir aditivos, cuando es necesario, es en esencia un cambio de aceite, pero a un costo más bajo (potencialmente) que el reemplazo físico del aceite. Un drenado parcial (sangrado y relleno) es otra consideración.

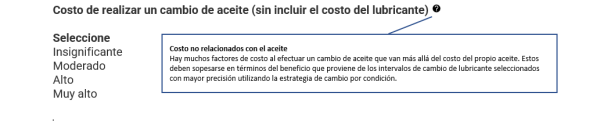

- Costo del cambio sin considerar los lubricantes.Hay muchos factores de costo en ¡de aceite” ( 2)

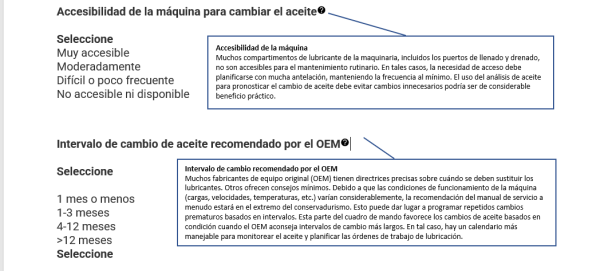

- Accesibilidad de la máquina.Muchos compartimentos de lubricante de la máquina, incluidos los puertos de llenado y drenado, no son accesibles para el mantenimiento rutinario. En tales casos, la necesidad de acceso debe planificarse con mucha antelación, manteniendo la frecuencia al mínimo. El uso del análisis de aceite para pronosticar la necesidad de un cambio de aceite y evitar cambios innecesarios podría ser de considerable beneficio práctico.

- Intervalo de cambio recomendado por el OEM.Muchos fabricantes de equipos originales tienen directrices precisas sobre cuándo se debe dar servicio a los lubricantes. Otros ofrecen consejos mínimos. Debido a que las condiciones de funcionamiento de la máquina (cargas, velocidades, temperaturas, etc.) varían considerablemente, la recomendación del manual de servicio a menudo estará en el extremo del conservadurismo. Esto puede dar lugar a cambios programados prematuros repetidos basados en intervalos. Esta parte de la herramienta favorece los cambios de aceite basados en la condición cuando el OEM aconseja intervalos de cambio más largos. En tal caso, hay un calendario más manejable para supervisar el aceite y planificar las órdenes de trabajo de lubricación.

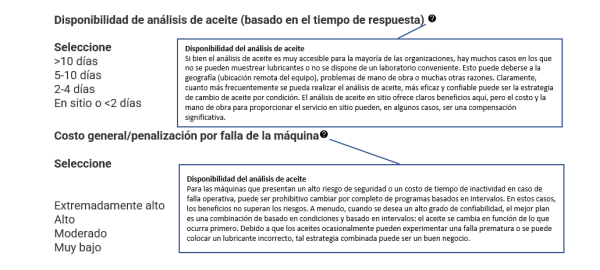

- Disponibilidad del análisis de aceite.Si bien el análisis de aceite es muy accesible para la mayoría de las organizaciones, hay muchos casos en los que no se pueden analizar lubricantes o no se dispone de un laboratorio de análisis conveniente. Esto puede deberse a la geografía (ubicación remota del equipo), problemas de mano de obra o muchas otras razones. Claramente, cuanto más frecuentemente se pueda realizar el análisis de aceite, más eficaz y confiable puede ser la estrategia de cambio de aceite basado en condición. El análisis de aceite en sitio ofrece claros beneficios aquí, pero el costo y la mano de obra para proporcionar el servicio en sitio pueden, en algunos casos, ser un contrapeso significativo.

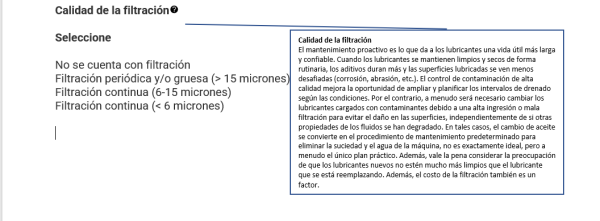

- Penalización por incumplimiento. Para las máquinas que presentan un alto riesgo de seguridad o un costo de tiempo de inactividad en caso de falla operativo, puede ser prohibitivo cambiar por completo de programas basados en intervalos. En estos casos, los beneficios no superan los riesgos. A menudo, cuando se desea un alto grado de confiabilidad, el mejor plan es una combinación de cambio basado en condición y basado en intervalos: el aceite se cambia en función de lo que ocurra primero. Debido a que los aceites ocasionalmente pueden experimentar un fallo prematuro o se introduce un lubricante incorrecto, tal estrategia combinada puede ser un buen negocio.

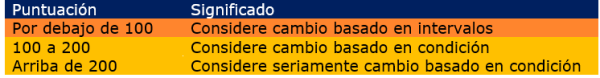

- Calidad de la filtración. El mantenimiento proactivo es lo que da a los lubricantes una vida útil más larga y confiable. Cuando los lubricantes se mantienen limpios y sevos de forma rutinaria, los aditivos duran más y las superficies lubricadas se ven menos desafiadas (corrosión, abrasión, etc.). El control de contaminación de alta calidad mejora la oportunidad de ampliar y planificar los intervalos de drenado según las condiciones. Por el contrario, a menudo será necesario cambiar los lubricantes cargados con contaminantes debido a una alta ingresión o mala filtración para evitar el estrés en las superficies, independientemente de si otras propiedades de los fluidos se han degradado. En tales casos, el cambio de aceite se convierte en el procedimiento de mantenimiento predeterminado para erradicar la suciedad y el agua de la máquina, no es exactamente ideal, pero a menudo el único plan práctico. También vale la pena considerar la preocupación de que los nuevos lubricantes pueden no ser mucho más limpios que el lubricante que se está reemplazando. Además, el costo de la filtración también es un factor.

En el pasado, muchas organizaciones han utilizado exclusivamente criterios de cambio de aceite basados en intervalos. El intervalo se basaba en una variedad de consideraciones, como el calendario, las horas de funcionamiento (metro), el combustible consumido, las millas/kilómetros conducidas o la producción/trabajo realizado. En muchos casos, una detención y cierre que se acercan tienen una influencia que impulsa la decisión, proveniente del deseo de evitar el tiempo de inactividad no programado más tarde o la necesidad de cambiar los lubricantes “sobre la marcha”. Además, la maquinaria que aún está en garantía puede tener intervalos de cambio de lubricante especificados por el OEM que pueden hacer que el asunto sea mucho menos subjetivo (y optimizado).

La estrategia de cambio de aceite basada en la condición es realmente importante para reducir el consumo de aceite y los costos asociados, sin embargo, hay muchas situaciones con ciertas máquinas en las que el mantenimiento y la confiabilidad no se “optimizan” cuando se aplica la estrategia. Con el fin de realizar un cambio de aceite basado en la condición, hay un costo adicional para monitorear las condiciones, es decir, el análisis del aceite. También puede haber un riesgo adicional de hacer funcionar el aceite demasiado cerca del final de su vida útil, lo que podría conducir a retos como los siguientes:

- Una necesidad repentina e inconveniente de cambiar el aceite.

- Desgaste y daños en la máquina.

- La necesidad de realizar un costoso lavado del sistema antes de introducir lubricantes nuevos (resultado de la oxidación del aceite cambiado tardíamente).

En cualquier caso, para la mayoría de las empresas y aplicaciones de maquinaria, los beneficios del cambio de aceite basado en condiciones superan con creces el riesgo y el costo.

El costo oculto de un cambio de aceite

Hay muchos costos ocultos de un cambio de aceite que han influido en las empresas para encontrar un enfoque más eficiente para mantener el aceite saludable y confiable. Un estudio reciente sobre el tema encontró que el costo real de un cambio de aceite con frecuencia superó 40 veces el costo del propio aceite.2 A continuación se presentan algunos de los muchos factores que contribuyen al costo real de un cambio de aceite:

Producción perdida. Tiempo de inactividad de la máquina e intervalos de interrupción más largos necesarios para cambiar el aceite, lavar y preparar el equipo para volver a ponerlo en servicio.

Papeleo. Incluye programas de mantenimiento, entrada de datos, planificación de mano de obra, gestión de inventario, órdenes de trabajo, documentación, etc.

Mano de obra, supervisión, beneficios. El tiempo necesario para drenar un compartimento, transferir el lubricante y el equipo asociado a la máquina, lavar, llenar y preparar la máquina para el servicio.

Costos de manipulación y almacenamiento. Para lubricantes y equipos asociados (filtros, embudos, bombas de tambor, etc.).

Compras e inspección. Hay muchos costos reales asociados con la compra de lubricantes. Además, las nuevas entregas de lubricantes implican inspección, etiquetado, almacenamiento y más papeleo. La inspección a menudo implica costos de análisis en laboratorio.

Costo de eliminación. Se refiere a los residuos sólidos y líquidos resultantes del cambio de aceite, lodos, trapos y equipos de limpieza.

Si no está roto… No lo repare. A menudo, un lubricante permanece en condiciones de servicio durante largos períodos de tiempo sin un drenado y una nueva carga de lubricante (influenciado por las tasas de relleno, la temperatura de funcionamiento, el volumen del fluido, la limpieza, etc.). Drenar un aceite y añadir nuevos lubricantes a un sistema presenta riesgos como:

- Introducción de un aceite incorrecto.

- Introducción de un aceite contaminado.

- Introducción de un aceite incompatible (con aceite residual restante en la máquina).

- Resuspensión de contaminantes asentados en el fondo de tanques/sumidores y zonas inactivas.

- Fallas humanas (bombas descargadas al reiniciar, disolventes de limpieza no retirados, introducción de contaminantes, aflojamiento de piezas de la máquina, etc.).

Cuando se compila con el costo real y el riesgo asociado de un cambio de aceite, a menudo es aconsejable dejar que las condiciones del aceite impulsen la decisión.

Beneficios secundarios por controlar la vida útil restante del lubricante

El uso del análisis de aceite para controlar la vida útil restante de los lubricantes a menudo se considera su aplicación principal. Sin embargo, como profesarán muchos defensores del análisis de aceite, también hay una variedad de otros beneficios importantes. Después de todo, al monitorear el aceite, debe, al mismo tiempo, monitorear otros signos vitales de la salud de la máquina y el estado del aceite, como el desgaste, la contaminación del lubricante, el aceite incorrecto, la compatibilidad con el lubricante, etc.

No todos los lubricantes en servicio tienen una tasa de desgaste bien definida y predecible o un tiempo medio entre fallas (MTBF, por sus siglas en inglés). La razón de tal aleatoriedad se deriva de la variación de la calidad del lubricante, los cambios en las tasas de ingreso de contaminantes, el ciclo de trabajo dependiente de la aplicación, las condiciones ambientales estacionales y otras funciones que provocan la degradación. Si se utilizara un criterio de cambio de aceite basado en intervalos con un margen de seguridad razonable (nivel de confianza: cambiar el aceite antes de la necesidad real más del 95 por ciento del tiempo), entonces, en promedio, muchos lubricantes se cambiarían cuando la vida útil restante sea superior al 50 por ciento del aceite nuevo. Naturalmente, tales conjeturas resultan en una pérdida de esfuerzo, tiempo, dinero y recursos en la misma proporción.

Otros factores para reducir el consumo de lubricantes

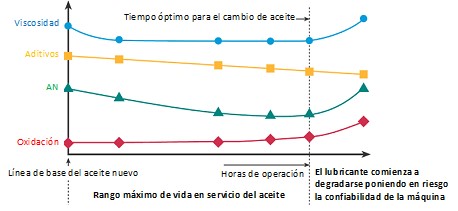

El acto de realizar eficazmente un cambio de aceite basado en condición ayuda a programar el cambio de aceite con mayor precisión, ni muy tarde, ni muy pronto (figura 1).

Figura 1. Cambio de aceite basado en condición.

Se usa para definir el punto óptimo de cambio de aceite.

En esencia, el aceite comunica que está “cansado” y necesita “retirarse”, pero debemos estar en sintonía con su mensaje. Si bien el momento es importante, tal vez más importante sea la estrategia para mejorar de forma proactiva las condiciones que prolongan la vida útil del aceite. Cuando se aplica correctamente, una estrategia de mantenimiento proactiva puede duplicar o triplicar la vida útil del lubricante. Esto se logra reduciendo las condiciones que estresan un aceite (más limpio, más seco, más seco, etc.).

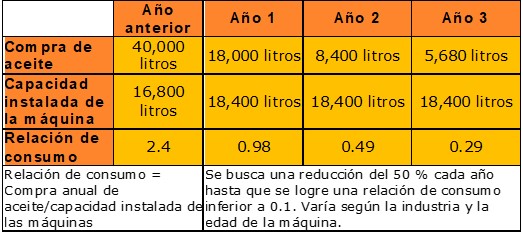

Figura 2. Tendencia de relación de consumo de aceite

Muchas personas monitorean las mejoras en el consumo de lubricante monitoreando la relación de consumo de lubricantes (LCR, por sus siglas en inglés). LCR es la proporción de la cantidad de lubricantes y fluidos hidráulicos añadidos a las máquinas cada año dividida por la cantidad de fluidos que contienen estas máquinas (figura 2). Al aplicar el análisis de aceite junto con el mantenimiento proactivo, generalmente se logra una tendencia significativa a la baja en la relación de consumo en los primeros años. En este caso de estudio de la central eléctrica de Tutuka(3) se presenta un ejemplo de cómo lograr mejoras en la relación de consumo.

Resumen

Hay muchos factores y consideraciones para tomar la decisión sobre el cambio de aceite. Para la maquinaria crítica y en los casos en que el costo del cambio de aceite es alto, existe una necesidad real de desafiar las normas y las suposiciones del pasado. La herramienta de cambio de aceite basada en condición ofrece un proceso sistemático para utilizar de manera eficiente un proceso de ponderación personalizado para llegar a una decisión casi óptima.

Referencias

- Thibault, R. (2001, enero-febrero). Conversión a cambios de aceite basados en la condición – Parte I. Revista Practicing Oil Analysis.

- Thibault, R. (2001, marzo-abril). Conversión a cambios de aceite basados en la condición – Parte II. Revista Practicing Oil Analysis.

- Brown, K. (1999, mayo/junio). El costo oculto de los cambios en el aceite.Revista Practicing Oil Analysis.

- Cattaert, A. (2001, mayo-junio). Grandes ahorros en confiabilidad y consumo de lubricantes en la central eléctrica de Tutuka.Revista Practicing Oil Analysis.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.