En este punto de las etapas del ciclo de vida del lubricante, se hace evidente que existen numerosas variables que influyen en cada decisión de lubricación. Incluso los temas de lubricación más específicos pueden volverse complejos con un sinfín de factores. Pero su tiempo es valioso, no hace falta complicarse la vida. Debemos utilizar las herramientas adecuadas y las metodologías probadas para tomar estas decisiones de lubricación de forma más eficiente, priorizarlas y mantenernos en el camino correcto.

Ascend™ se creó para organizar estas decisiones de lubricación desde una perspectiva holística. El gráfico Ascend lo muestra claramente. Es un recordatorio de dónde deben enfocarse los esfuerzos para no perder de vista el ciclo de vida completo de un lubricante y los factores que lo afectan. El objetivo final es alcanzar los objetivos clave de confiabilidad y aumentar la rentabilidad general. El ciclo de vida de un lubricante comienza con la selección del lubricante, seguido de la recepción y el almacenamiento, la manipulación y la aplicación, el control de la contaminación (incluido el reacondicionamiento) y el monitoreo de condición (incluido el análisis del lubricante y la solución de problemas). Por último, pero no menos importante, están la conservación de energía, la salud y el impacto al medio ambiente.

Parte de esta última etapa se centra lógicamente en el fin de la vida útil del lubricante, la gestión y eliminación del aceite usado y los materiales relacionados. Otros temas incluidos en esta etapa se relacionan con muchos otros factores del gráfico Ascend™, como la salud y la seguridad. Todo esto se abordará. Esta etapa del ciclo de vida consta de cinco factores, que se enumeran a continuación:

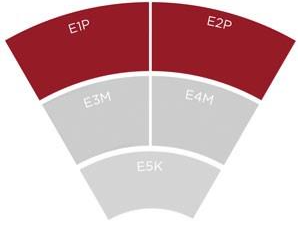

- Conservación de energía, salud e impacto al medio ambiente (E1P)

- Almacenamiento y disposición de materiales y aceite usado (E2P)

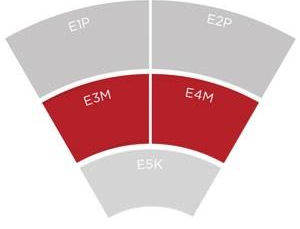

- Administración de fugas (E3M)

- Entrenamiento en conservación de energía, salud y medio ambiente (E4M)

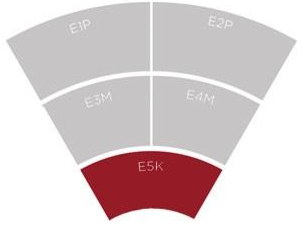

- KPIs de conservación de energía, salud y medio ambiente (E5K)

Los dos primeros forman parte del Nivel de Plataforma, los dos segundos forman parte del Nivel de Gestión y el factor final está dedicado a los Indicadores Clave de Desempeño.

Nivel de plataforma

Durante la primera etapa del proceso de selección de lubricantes, existen numerosas consideraciones fundamentales en cuanto a la selección del aceite base, la viscosidad, el tipo de espesante, la resistencia a la oxidación, la estabilidad térmica, etc. Estas se determinan en función de las necesidades tribológicas de las máquinas. Sin embargo, cada lubricante en aplicación posee atributos adicionales que pueden tener un impacto crucial en la conservación de energía, la salud de las personas y el medio ambiente. El riesgo asociado a estas consideraciones puede limitar o incluso controlar la selección de los lubricantes en su conjunto. Consideremos primero la conservación de energía.

Conservación de energía

Minimizar o eliminar la fricción es una función clave del lubricante. Cuando se selecciona un lubricante incorrecto o no se aplica correctamente (ya sea manualmente o mediante un mecanismo de suministro automático), la máquina debe trabajar más y consumir más energía para superar la fricción innecesaria. Por ejemplo, una viscosidad incorrecta: tanto una viscosidad demasiado alta como una viscosidad demasiado baja pueden resultar en un mayor consumo y desperdicio de energía.

Además de prolongar la vida útil de la máquina mediante el uso de un lubricante adecuado, existe una oportunidad directa de conservar energía. El componente impulsor de un activo, generalmente un motor eléctrico, debe trabajar lo suficiente para mantener un eje girando con el par suficiente para superar todas las fuentes de fricción. Un equilibrio constante de las propiedades del lubricante durante la selección y la implementación de diversas estrategias de monitoreo de condición pueden ayudar a mantener esto en marcha. Además, el método de suministro de un lubricante a las superficies de fricción es un factor en sí mismo. Por ejemplo, en un rodamiento que se engrasa manualmente, el intervalo debe calcularse cuidadosamente para su optimización. Alternativamente, se puede implementar un método automático para un suministro de grasa más frecuente y preciso en volúmenes menores. Esto se aplica a otros componentes lubricados. La conservación de energía depende en gran medida de la selección de lubricantes y del sistema de lubricación. Por lo tanto, ya sea aceite o grasa, sintético o mineral, lubricado manual o automáticamente, el equilibrio es clave.

Salud y medio ambiente

A continuación, al seleccionar lubricantes y sistemas de lubricación, se debe analizar el impacto en la salud de las personas o en el medio ambiente. En este caso, el nivel de riesgo podría ser más relevante que la prolongación de la vida útil de la máquina o el ahorro general de costos. Al estimar el riesgo para la salud y el medio ambiente, se considera una combinación de la probabilidad de ocurrencia y las consecuencias resultantes. Si los lubricantes seleccionados presentan un efecto negativo conocido al entrar en contacto con las personas o el medio ambiente, esta sería la consecuencia. Estas incluirían atributos como toxicidad, crecimiento microbiano, inflamabilidad, biodegradabilidad y altas temperaturas, entre otros. A mayor efecto negativo, mayor consecuencia.

La probabilidad se determina en función de la posibilidad de exposición al lubricante. Si la combinación de la consecuencia y la probabilidad es alta, el riesgo general para las personas o el medio ambiente podría ser alto. Además, el propio sistema de lubricación debe considerarse directamente como un posible riesgo para la seguridad (también se analiza en la etapa de recepción y almacenamiento). Este es el caso de los sistemas de lubricación con fluidos presurizados, energía eléctrica, energía mecánica, etc.

Por lo tanto, es fundamental seleccionar cuidadosamente el lubricante con menos efectos negativos o un sistema de lubricación más eficaz para minimizar estos impactos. Abordar el factor de Ahorro de Energía, Salud y Medio Ambiente debe ser fundamental en un programa de lubricación, de ahí su importancia a nivel de Plataforma.

Almacenamiento y disposición de aceite usado y materiales contaminados

A medida que los lubricantes se degradan, se desechan, a menos que se consideren aptos para reacondicionamiento (descrito en la Etapa de Control de Contaminación y Reacondicionamiento). Normalmente, tras drenar o purgar el lubricante usado de una máquina, este debe llevarse a un contenedor de almacenamiento bien etiquetado hasta que un contratista competente lo retire del lugar de trabajo. Otros materiales, como filtros y trapos, también pueden estar contaminados con este lubricante usado y deben manipularse de forma similar y adecuada.

Al igual que con cualquier otra práctica de almacenamiento de lubricantes, existen diversos riesgos asociados con los lubricantes usados y diversas medidas necesarias para minimizarlos. Es importante seguir los pasos y procedimientos adecuados para estas actividades. Además de estas consideraciones generales, muchas organizaciones tienen políticas y normas que deben seguirse. Además, existen leyes y regulaciones locales e incluso federales que deben tenerse en cuenta respecto al manejo y almacenamiento de estos lubricantes usados. Esto podría incluir organismos reguladores como la EPA, la OSHA, la MSHA y otros.

Nivel de gestión | Administración de fugas

Uno de los asesinos silenciosos en una planta es la fuga de aceite, silenciosa y constante, de una máquina. Estas fugas a menudo pasan desapercibidas, no se corrigen y, con frecuencia, provocan la falta de lubricante. Por eso es tan importante realizar inspecciones diarias de los componentes lubricados e instalar mirillas de calidad y fáciles de inspeccionar. Algunos equipos, si son lo suficientemente críticos, pueden incluso requerir monitores de nivel integrados que proporcionen información en tiempo real si se produce una fuga. Sin embargo, cuando se producen fugas, es fundamental contar con procedimientos para gestionarlas y minimizar el riesgo para las personas, el medio ambiente y los costos innecesarios.

Grandes o pequeñas, las fugas pueden resultar rápidamente en un incremento de costos.

Además de monitorear las fugas, se deben seguir ciertos pasos cuando ocurren. Esto puede incluir el etiquetado, el uso de materiales para diques y la priorización/programación de acciones de remediación. La priorización puede considerar la criticidad del equipo, el volumen (y el costo) del lubricante y la facilidad de reparación. Una vez remediadas las fugas, se debe documentar un informe detallado, que incluya los hallazgos del análisis de causa raíz para evitar que se repitan.

Entrenamiento en conservación de energía, salud y medio ambiente

Los protocolos de gestión de fugas ayudan a minimizar el riesgo. Para lograrlo, se requiere capacitación específica para cada puesto. Esto también aplica al manejo de aceite usado y materiales contaminados y a la gestión de todos los aspectos de la conservación de energía, la salud y el medio ambiente. Todo el personal de la planta necesitará capacitación básica para garantizar que sea consciente del riesgo que un lubricante puede representar para la salud humana. Quienes manipulan el lubricante y toman decisiones sobre su selección, como técnicos de lubricación, ingenieros de confiabilidad y gerentes de programas de lubricación, deben recibir capacitación adicional sobre los procedimientos de gestión de fugas y el impacto que los lubricantes pueden tener en la conservación de energía o el medio ambiente.

Nivel de KPI | KPIs de conservación de energía, salud y medio ambiente

Tomar buenas decisiones de lubricación se vuelve mucho más fácil cuando las observaciones clave de actividades pasadas se aplican a consideraciones futuras. Monitorear las variables de desempeño y establecerlas como métricas facilita este proceso y marca el ritmo de la mejora continua. El último factor en esta etapa son los KPI de Conservación de Energía, Salud y Medio Ambiente. Estos incluirán varios indicadores adelantados y rezagados sobre el grado de mejora de la planta. Por ejemplo, se podrían usar métricas para comparar el volumen de lubricante aplicado a las máquinas con el volumen de lubricante desechado.

Con el tiempo, la diferencia indica la cantidad de lubricante que se ha filtrado o consumido.

El simple seguimiento del uso y la eliminación de aceite permite generar tendencias para monitorear mejoras en la eficiencia y la reducción de desperdicios, a medida que se optimizan las prácticas de lubricación para reducir los cambios de lubricante. Asimismo, se deben considerar otros KPI para monitorear las prácticas de disposición segura y el ahorro de energía. Marcar eventos donde se sabe que los lubricantes impactan negativamente la salud del personal o el medio ambiente también puede servir como una oportunidad de aprendizaje para futuras medidas de prevención.

Conclusión del ciclo de vida del lubricante

El lubricante es un componente clave del diseño de las máquinas. Además, el tipo de lubricante utilizado y otras decisiones relacionadas con la lubricación pueden tener un impacto crítico en los costos, la mano de obra, el tiempo de actividad y la seguridad, debido a sus efectos en el ahorro de energía, la salud de las personas, el medio ambiente, la gestión de fugas y más. Es recomendable realizar un seguimiento de los procesos y las políticas para garantizar que se sigan las prácticas adecuadas. Al igual que con otros factores del gráfico Ascend™ y a lo largo del ciclo de vida de un lubricante, debemos documentar estas cuestiones en un Manual Corporativo de Políticas de Lubricación y presentarlo abiertamente para una comunicación clara. Cuanto más cuidado y consideración se dedique a las decisiones de lubricación, mayor será la confiabilidad del equipo y la rentabilidad general.

Bennett Fitch, Noria Corporation. Traducción por Roberto Trujillo Corona, Noria Latín América