La revista Machinery Lubrication suele publicar artículos informativos sobre monitoreo de condición, análisis de lubricantes y resolución de problemas. Sin embargo, aún no existe un artículo que realmente capacite al lector. Mi objetivo es proporcionar una breve guía de capacitación sobre inspecciones de monitorización de condición para mecánicos, lubricadores e incluso algunos operadores. Esta guía servirá más como referencia o guía práctica sobre las inspecciones de hardware de monitorización de condición.

Monitorización de condiciones y costos asociados

El monitoreo de condición es el proceso de monitorizar un parámetro de la condición de la maquinaria (lubricación, vibración, temperatura, etc.) para identificar un cambio significativo que indique una falla en progreso. El monitoreo de condición es un enfoque proactivo para el mantenimiento y la lubricación, y queremos mantener la vigilancia de nuestra maquinaria para que tanto ella como nuestra planta funcionen de la mejor manera posible. Es cierto que gran parte del desempeño de una planta en esta área podría deberse a la naturaleza de lo que se fabrica. Por ejemplo, una planta de cemento tiene toneladas de exceso de polvo que cubre la maquinaria. Es casi imposible mantenerla limpia, y mucho menos monitorizar la condición del lubricante.

Sabiendo esto, siento la necesidad de escribir una advertencia: entiendo que en estos tipos de fabricación tan «sucia», algunas prácticas y tareas de monitoreo de condición simplemente no se pueden completar, simplemente debido a la cantidad de contaminantes e incluso a que el propio producto prácticamente entierra a la máquina. Parece improbable, pero lo vemos con bastante frecuencia. En instalaciones como esta, lo importante es la maquinaria que se puede salvar. Si la bomba está llena de producto, como asfalto, sellador, polvo de maíz, cemento y, a veces, incluso fluidos de proceso, y ese material/contaminante cubre las mirillas, los tapones de ventilación o los respiraderos, la bomba está demasiado dañada. La consideraría insalvable, lo que significa que costará más tiempo de personal y dinero recuperarla en lugar de simplemente reemplazarla y empezar de cero. Al gestionar un programa de monitoreo de condición, la instalación debe invertir para ahorrar, con la confianza de que ahorrará aún más a largo plazo. Recuerde, estamos pensando a largo plazo; no verá muchos ahorros inmediatos de gran cuantía desde el principio.

Hardware de monitoreo de condición

En la primera línea del monitoreo de condición se encuentra el personal. Los humanos contamos con un conjunto de herramientas para monitorear la condición: nuestros ojos, nariz, oídos y manos. Al pasar cada día en la planta, nos familiarizamos con el desmpeño de la maquinaria a través de nuestros sentidos. Conocemos el olor habitual, la temperatura del área y el sonido de las máquinas porque las escuchamos a diario. Cuando algo falla, debería ser bastante perceptible. En cuanto a los accesorios de monitoreo de condición, la planta debe considerar diferentes factores al configurar las modificaciones.

Podemos empezar por preguntarnos: ¿Se está realizando el muestreo actualmente o se empezará a realizar en el futuro? ¿No se está muestreando y no se planea hacerlo? Un visor 3D funcionaría bien y es más económico que un pod de mmonitoreo de condición y un conector modular. ¿Por qué no invertir en accesorios que nos acerquen a nuestro objetivo final de confiabilidad?

¿Se considera el equipo un “consumible» o de funcionamiento continuo hasta que falle? La mayoría de las instalaciones cuentan con estas pequeñas cajas de engranajes; están lubricadas y tienen puertos para instalar accesorios, pero simplemente se van a reemplazar. No buscamos necesariamente prolongar la vida útil de esta caja de engranajes mediante prácticas de monitoreo de condición; simplemente no compensa la molestia ni el costo de instalar accesorios de monitoreo.

Inspecciones

El monitoreo de condición, en esencia, se basa en datos de tendencias de inspecciones exhaustivas de la maquinaria y la lubricación. Sí, existen técnicas de vibración y termografía, entre otras, pero como se trata de la revista Machinery Lubrication, nos centraremos en la lubricación. Como se mencionó anteriormente, primero debemos utilizar nuestros sentidos, por lo que nos acercamos a la máquina e inspeccionamos metódicamente todo el tren. Recuerde tomar notas, fotos y registrar siempre los hallazgos de la inspección. Una de las principales razones por las que inspeccionamos es para analizar las tendencias de los datos a lo largo del tiempo y así monitorear el desempeño de nuestra máquina. Con estos datos de tendencias, a menudo podemos predecir fallas de la máquina antes de que ocurran, e incluso podemos prevenirlas. Esta también es una excelente manera de monitorear el progreso del programa de lubricación en su conjunto. Un indicador clave del desempeño del buen funcionamiento de la planta suele encontrarse en prácticas proactivas de monitoreo de condición, como inspecciones frecuentes y exhaustivas.

A qué prestar atención

Al igual que en una situación de emergencia, al acercarse al lugar, preste atención a las condiciones ambientales para garantizar la seguridad y una conciencia absoluta.

- ¿Hace más calor de lo normal? Esto puede provocar un aumento significativo de la temperatura de funcionamiento.

- ¿Hay más humedad? La humedad puede afectar negativamente a los respiradores desecantes.

- ¿Hay algún líquido en la cubierta, el patín o el suelo?

- ¿El equipo ha estado expuesto recientemente a agua directa, como lluvia, vapor cercano o rocío?

- ¿Hay alguna diferencia de olor? ¿Se puede detectar azufre, moho, combustible, etc.?

- ¿Hay ruidos extraños o vibraciones excesivas provenientes de la máquina?

A continuación, echemos un vistazo a la base y los accesorios de montaje del tren.

- ¿Está agrietado el cimiento? ¿Hay señales evidentes de que algo anda mal?

- ¿Los accesorios de montaje está firmemente colocados en su lugar, sin mostrar roscas o signos de aflojamiento o rotura?

Finalmente, inspeccionaremos la condición del lubricante y el hardware de monitoreo de condición que ya está instalado en la máquina. Me gusta inspeccionar de abajo a arriba, utilizando una buena linterna.

- Revise el visor de sedimentos del fondo y agua (BS&W, por sus siglas en inglés) y purgue el agua si es necesario. Asegúrese de que no haya fugas por las roscas. Revise la válvula de purga para ver si está dañada, tiene fugas o grietas.

- Si el equipo tiene un lubricador de nivel constante, asegúrese de que esté ¾ lleno y que el aceite en su interior esté limpio.

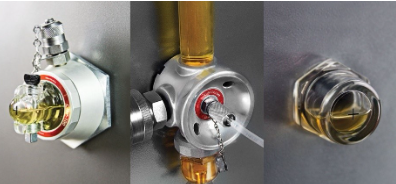

- A continuación, revisaremos la mirilla de inspección de nivel. Si es 2D, redacte una orden de trabajo para reemplazarla por un visor 3D; esto facilitará mucho la inspección y el monitoreo.

- Verifique el visor para verificar el nivel adecuado de aceite y el estado del lubricante.

- Si se trata de un medidor de nivel de tipo columna con una manguera conectada al espacio superior o al respiradero, verifique que el aceite esté en el nivel de funcionamiento adecuado.

- Si el visor está manchado, reemplácelo.

- Luego, inspeccione la manguera de ventilación para detectar sequedad, grietas o saturación. Si hay aceite subiendo por la manguera de ventilación, la máquina no respira correctamente y es necesario realizar otras pruebas. Reporte el problema de inmediato.

- Compruebe si hay contaminantes en el lubricante, como partículas de tierra, partículas de desgaste, escamas brillantes, etc.

- Verifique el color y las características del lubricante. ¿Tiene una textura lechosa, acuosa, espumosa o está descolorida?

- Luego, inspeccione el respirador o tapón de ventilación. Si tiene instalado un respirador de partículas, verifique si presenta alguna anomalía, como dobleces, roturas o saturación evidente, y sustitúyalo si corresponde.

- Si se trata de un desecante, inspeccione para detectar decoloración y sustitúyalo si es necesario.

- Se debe tener especial cuidado al inspeccionar sistemas de circulación grandes, como compresores reciprocantes o depósitos hidráulicos. Adopte el mismo enfoque «desde cero».

- Observe las condiciones ambientales alrededor y cerca del sistema.

- Inspeccione el patín, el área del depósito y haga una caminata rápida alrededor del sistema para garantizar la seguridad.

- Preste especial atención a las fugas y los malos olores, ya que hay componentes muy críticos y su reparación podría costar millones de dólares.

- Inspeccione el (los) filtro(s) y la tubería.

- Inspeccione las mirillas (muchos sistemas de circulación tienen varios visores en línea). Este es un paso importante, ya que los problemas con estas mirillas pueden generar un mapa de posibles fallas para el técnico.

- Por último, verifique todo el reservorio para detectar grietas, herrajes de montaje rotos o faltantes, o cualquier otra condición anormal.

Quiero reiterar la importancia de tomar fotografías y notas, y luego informar y registrar los hallazgos. Recuerde que estamos analizando la tendencia de estos datos para estar al tanto del rendimiento de la maquinaria. Las inspecciones deben tomarse muy en serio y realizarse con frecuencia. Son tan fáciles de realizar que prácticamente se puede inspeccionar el equipo mientras se recorre la planta. Incluir tareas de monitoreo de condición, como inspecciones, en sus rutas es una excelente manera de adelantarse al progreso de sus instalaciones hacia un programa de lubricación de primera clase.

Paul Farless, Noria Corporation. Traducción por Roberto Trujillo Corona, Noria Latín América