Tras varios años trabajando en mantenimiento, he descubierto que no hay sustituto para una correcta alineación de las máquinas. En todos los cursos de capacitación que impartí en Noria, expliqué que ningún lubricante puede proteger contra la desalineación. Considerando las miles de máquinas que fallan anualmente debido a una alineación incorrecta, es imperativo tomar medidas para mejorar la confiabilidad y la precisión de sus programas de mantenimiento.

Si se realiza correctamente, la alineación puede ser parte esencial de un plan de mantenimiento proactivo. La variedad de métodos y herramientas disponibles justifica fácilmente la inversión de tiempo para realizar el trabajo correctamente. Dicho esto, mi primera experiencia de alineación consistió en seguir a un veterano mientras me enseñaba cómo funcionaba. Después de colocar el motor nuevo sobre nuestra prensa hidráulica y limpiar la grasa vieja del acoplamiento de rejilla, usó una pequeña regla de 15 cm (o regla de borde recto) y la colocó sobre las mitades del acoplamiento. Calzamos el motor para que quedara paralelo al eje de la bomba hidráulica, pero todo el proceso fue a simple vista (puro ojo).

Lo que aprendí de esta experiencia con el tiempo fue que el lado acoplado del motor se calentaba más, la grasa casi siempre se endurecía o se convertía en polvo, y con frecuencia teníamos que reemplazar un acoplamiento roto. A partir de esta práctica, podemos asumir que formábamos parte de una cultura de mantenimiento reactivo, y así era. Nunca nos preguntamos por qué se desintegraba el acoplamiento ni por qué los motores seguían fallando.

Al principio de mi carrera, empecé a trabajar en una nueva planta. Me sorprendió gratamente encontrar una cultura proactiva y un deseo compartido de establecer una planta confiable. Uno de los primeros pasos fue comprar una herramienta de alineación láser, pero esto fue solo el principio. Una vez que recibimos capacitación formal y comenzamos a realizar más alineaciones de máquinas, logramos una alineación correcta cada vez con mayor rapidez. Sin duda, superó los métodos anteriores de usar reglas e indicadores de carátula. También observamos una reducción en la cantidad de rodamientos y acoplamientos con fallas en toda la planta.

Identificación de la desalineación

La correcta alineación de la máquina se resume en una simple afirmación: los ejes están alineados tanto horizontal como verticalmente. La desalineación se produce cuando los ejes no son paralelos o presentan una desviación angular.

- La desalineación paralela significa que las líneas centrales del eje están desplazadas entre sí.

- La desalineación angular se refiere a cuando los ejes giran en un ángulo entre sí.

Ambos tipos de desalineación pueden ocurrir simultáneamente y tanto en el plano horizontal como en el vertical.

- La desalineación vertical generalmente se corrige agregando o quitando calzas de las patas del motor o de la máquina.

- La desalineación horizontal requiere un movimiento lateral del motor o la máquina hasta que las líneas centrales se alineen.

Efectos de la desalineación

Los efectos de una desalineación pueden ser catastróficos para una máquina. El daño en el acoplamiento es uno de los síntomas más comunes. Cuando un técnico separa las mitades del acoplamiento para su inspección, los daños en la rejilla o los dientes suelen obligar a reemplazar todo el acoplamiento, aunque esto solo oculta el problema más profundo de la máquina.

La desalineación también aumenta la fricción en las superficies de los rodamientos, lo que provoca mayor desgaste, mayor consumo de energía y fallos prematuros de la máquina. Los sellos pueden dañarse durante el proceso, causando fugas. Si el problema no se corrige, incluso el propio eje puede verse afectado.

Una vez que los componentes comienzan a desgastarse, simplemente reemplazarlos ya no es suficiente. Si no se aborda la causa raíz (la desalineación), el problema reaparecerá repetidamente. En mi opinión, la desalineación a menudo se pasa por alto como causa raíz de fallas. Con frecuencia se atribuye a sellos defectuosos o a una instalación deficiente de los rodamientos. Solo cuando los profesionales de mantenimiento reciben la capacitación adecuada y comprenden plenamente la importancia de la alineación, el problema se puede solucionar de forma permanente mediante medidas correctivas.

Detección de desalineación

Existen varias tecnologías que pueden ayudar a detectar la desalineación. Las opciones más populares incluyen:

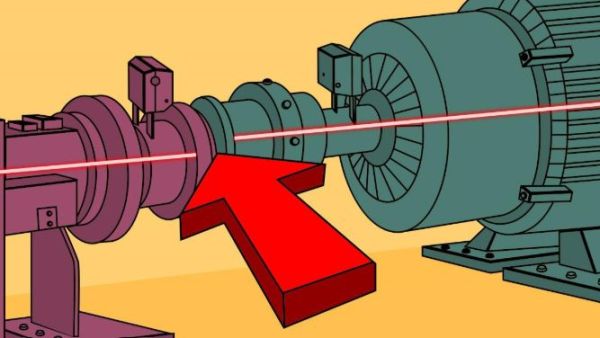

Alineación láser

La alineación láser facilita la alineación de ejes con precisión y exactitud. Funciona proyectando un láser en un sensor, que a su vez envía datos a un dispositivo que calcula los ajustes necesarios. Una vez montados el láser y el sensor en las máquinas motrices y accionadas, se giran los ejes y se toman múltiples lecturas para determinar las correcciones necesarias.

Las herramientas modernas de alineación láser también pueden tener en cuenta la metalurgia del equipo y compensar la dilatación térmica. Algunos sistemas permiten la «alineación en vivo», donde el técnico realiza la alineación inicial, enciende la máquina a temperatura de funcionamiento y luego la apaga para realizar las mediciones finales y evaluar los efectos de la dilatación térmica.

Si bien la alineación láser es muy precisa y beneficiosa para equipos críticos, requiere un tiempo de parada y mantenimiento específico. Para equipos que operan con ciclos más cortos, algunos métodos de detección alternativos pueden ser más prácticos.

Análisis de vibraciones

El análisis de vibraciones puede identificar desalineaciones al monitorear las desviaciones con respecto a las respuestas de vibración de referencia. Las lecturas típicas de desalineación se observan a 1X (vibración axial) y 2X (vibración radial). Sin embargo, una lectura anormal no siempre indica desalineación. Es importante tomar medidas tanto del extremo motriz como del conducido y descartar otras causas antes de diagnosticar el problema.

En algunos casos, la desalineación puede no detectarse claramente en el análisis de vibraciones hasta que se produce un daño significativo, como una falla en el rodamiento. Esto refuerza la importancia de realizar una alineación precisa como medida proactiva, y no solo depender de herramientas de detección.

Termografía

La termografía detecta el aumento de calor generado por la fricción causada por la desalineación. Al capturar una imagen térmica de las carcasas de los rodamientos o las superficies del motor, los técnicos pueden identificar puntos calientes anormales.

Sin embargo, una temperatura elevada no siempre indica un problema. Los técnicos deben comparar las lecturas con máquinas similares y realizar comprobaciones constantes para detectar con precisión la desalineación.

Análisis de aceite

El análisis de aceite también puede ayudar a detectar desalineaciones al evaluar el estado de la máquina, la calidad del lubricante y la presencia de partículas de desgaste. Si se realiza correctamente (con muestras tomadas de los lugares adecuados y con el hardware limpio), puede detectar signos tempranos de desgaste, a veces antes que el análisis de vibraciones.

El análisis de elementos puede revelar niveles elevados de materiales como hierro, aluminio, cobre, plomo y cromo, lo que indica desgaste en rodamientos o componentes. Combinar el análisis de aceite con las lecturas de vibración mejora la precisión del diagnóstico y ayuda a identificar la causa raíz del desgaste. El desgaste por desalineación suele producir partículas indicativas de abrasión de dos cuerpos, rozamiento y fatiga de superficie.

Reflexiones finales

Al configurar máquinas e investigar fallas, a menudo se pasa por alto la alineación correcta. Incluso con las herramientas y la capacitación adecuadas, se requiere atención al detalle y perseverancia para lograr una alineación perfecta. Algunos trabajos me han llevado solo diez minutos para lograr una alineación precisa, mientras que otros me han requerido un día o más, especialmente cuando era necesario retirar o mecanizar motores.

La diferencia entre una alineación aceptable y una excelente alineación radica en el personal y la precisión. Para máquinas pequeñas, económicas o redundantes, una precisión de unas pocas milésimas de pulgada puede ser suficiente. Pero para máquinas más grandes y críticas, el objetivo debe ser una desviación lo más cercana posible a cero.

Concéntrese en la alineación proactiva y en hacerlo bien desde el principio. Los programas de mantenimiento más eficaces documentan los resultados de la alineación y utilizan herramientas predictivas para monitorear los cambios a lo largo del tiempo. Al combinar tecnología de alineación, monitoreo de condición, capacitación y el personal adecuado, sus instalaciones pueden reducir significativamente las fallas causadas por desalineación

Garrett Bapp. Traducción por Roberto Trujillo Corona, Noria Latín América