En industrias de servicio pesado, donde la confiabilidad y la longevidad de la maquinaria son fundamentales, las prácticas de lubricación pueden determinar el rendimiento de una planta. En 2015, un fabricante global de sistemas de movilidad todoterreno enfrentó fallas recurrentes en sus equipos y un aumento en el consumo de aceite. Años de prácticas de lubricación inconsistentes habían tenido consecuencias negativas, provocando contaminación cruzada, degradación del lubricante y la maquinaria, y desgaste prematuro de los componentes. Para revertir esta tendencia, la organización se asoció con VAS Tribology Solutions y Noria Corporation para implementar un programa estructurado de excelencia en lubricación. A continuación, se llevó a cabo una transformación multietapas que redujo el uso de aceite en un 41 %, redujo la variedad de lubricantes en casi dos tercios y sentó las bases para un cambio cultural basado en las mejores prácticas de lubricación .

Este artículo describe cómo la empresa, con el apoyo de sus socios, superó desafíos clave de lubricación y construyó un programa de confiabilidad sustentable desde cero.

Identificando el problema

A pesar de haber lanzado una iniciativa integral de mantenimiento centrado en la confiabilidad (RCM, por sus siglas en inglés) en 2013, la empresa aún no había integrado la lubricación en su plan estratégico. Esta deficiencia se hizo cada vez más evidente a medida que aumentaban los problemas relacionados con la lubricación. La exposición a contaminantes del medio ambiente, el almacenamiento inadecuado de lubricantes y la mezcla de aceites incompatibles contribuyeron a frecuentes fallas en la maquinaria y al aumento de los costos de la lubricación. La situación llegó a un punto crítico en 2015 cuando el equipo de confiabilidad de la organización asistió a la Conferencia Reliable Plant e inició conversaciones con Noria para desarrollar una estrategia integral de lubricación.

Evaluación comparativa del programa

Noria comenzó con una evaluación comparativa que evaluó seis áreas clave: selección, recepción y almacenamiento de lubricantes, manejo y aplicación de lubricantes, control de contaminación, análisis y monitoreo de condición de los lubricantes, y disposición ecológica, comúnmente conocidas por Noria como la metodología ASCEND. La puntuación ASCEND resultante, del 35%, destacó deficiencias importantes, pero también clarificó el camino a seguir.

Muchas soluciones iniciales fueron relativamente sencillas y económicas, como mejorar el etiquetado y la higiene de los contenedores de almacenamiento, lo que generó resultados rápidos que impulsaron cambios más profundos. Estas soluciones fáciles de implementar abordaron ineficiencias obvias y sentaron las bases para una reforma más integral.

Ingeniería de la solución

La siguiente fase se centró en el diseño de ingeniería. En ella, Noria y la empresa realizaron una revisión detallada de todos los puntos de lubricación de la maquinaria y desarrollaron rutas de lubricación, procedimientos e intervalos de cambio precisos. Estos se consolidaron en un Manual del Programa de Lubricación que sirvió como base para la implementación.

Paralelamente, se diseñó una sala dedicada al almacenamiento y manejo de lubricantes , la primera de la región construida según estándares internacionales de higiene, limpieza y seguridad. Esta instalación contaba con un almacenamiento designado para cada lubricante, indicadores visuales claros mediante un Sistema de Identificación de Lubricantes (LIS, por sus siglas en inglés) personalizado y codificado por colores, y procedimientos estandarizados para cada tarea de manejo. Los contenedores de transferencia se sellaron herméticamente, las pistolas de engrasar se codificaron por colores para evitar confusiones y se asignaron carros portátiles de filtración de aceite a cada tipo de lubricante para eliminar el riesgo de contaminación cruzada.

De los planes a la práctica

Durante la fase de implementación, las mejores prácticas se trasladaron del papel a la planta. Se modernizó considerablemente el sistema de lubricación: se equiparon los tambores de aceite con respiradores con desecante adecuados, se instalaron sistemas de iluminación a prueba de explosiones y detectores de humo, y se establecieron zonas de contención de derrames. Los manipuladores semiautomáticos de tambores ayudaron a reducir los derrames y el riesgo de lesiones al personal durante la transferencia de fluidos.

Para garantizar la consistencia, cada lubricante se almacenó en un contenedor específico y se le asignó un carro de filtración específico. Se aplicaron etiquetas LIS a tambores, contenedores de relleno, máquinas y carros de filtración; esta fue una herramienta sencilla pero eficaz que eliminó uno de los problemas más persistentes de la organización: la contaminación cruzada de lubricantes. Cada paso del flujo de trabajo, desde la recepción hasta la aplicación, se rediseñó en torno a la limpieza, la trazabilidad y el control.

Muestreo y análisis más inteligentes

Un objetivo principal del programa fue mejorar las prácticas de análisis de aceite. La empresa adoptó mejores protocolos de muestreo de aceite, utilizando la extracción por medio de manguera y bomba de vacío para minimizar el riesgo de contaminación. Los programas de muestreo se basaron en una combinación de recomendaciones de los fabricantes de equipos originales (OEM, por sus siglas en inglés), la criticidad de los activos y los patrones históricos de fallos.

Las muestras se analizaron en un laboratorio con certificación ISO 9001/IEC 170025:2005. Los resultados fueron revisados por ingenieros de confiabilidad internos, quienes determinaron las medidas de seguimiento, como cambios de aceite, filtración o continuar en servicio. La empresa incluso desarrolló un formato de reporte de análisis de aceite personalizado en colaboración con el laboratorio para adaptarse mejor a las necesidades de toma de decisiones. Con el tiempo, este reporte se convirtió en la herramienta clave para determinar las acciones relacionadas con los lubricantes, reemplazando las suposiciones por un mantenimiento basado en evidencias.

Mejoras de hardware que impulsaron los resultados

Para aumentar la visibilidad y el control de la maquinaria, la empresa implementó varias mejoras estratégicas de hardware. Los visores de sedimentos y agua del fondo (BS&W, por sus siglas en inglés) permitieron a los técnicos detectar rápidamente agua y sedimentos antes de que pudieran causar daños. Los módulos de monitoreo de condición (CMP, por sus siglas en inglés) brindaron información visual inmediata sobre el nivel de aceite, el color, la aireación, las partículas de desgaste y otros indicadores. Al detectar problemas a tiempo, los técnicos pudieron intervenir antes de que ocurrieran fallas.

Se instalaron respiradores desecantes y no desecantes en equipos vulnerables, protegiendo los sistemas de la contaminación por partículas y humedad. Las conexiones rápidas permitieron la filtración en línea sin necesidad de abrir los sistemas, lo que redujo el riesgo de ingreso de contaminación durante el mantenimiento.

En conjunto, estas actualizaciones crearon un entorno de lubricación de circuito cerrado, donde se minimizaron los riesgos de contaminación y el monitoreo de condiciones se integró directamente en las operaciones diarias.

Incorporación de capacidades internas

Para mejorar aún más la capacidad de respuesta y reducir su dependencia de laboratorios externos, la empresa construyó su propio laboratorio de análisis de aceite. El laboratorio estaba equipado con un viscosímetro digital y un contador de partículas, lo que permitía evaluar la condición del aceite en tiempo real. La rentabilidad financiera fue inmediata: el laboratorio redujo los costos de las pruebas externas en aproximadamente USD $3,000 al mes, especialmente para el conteo de partículas.

Más importante aún, proporcionó al equipo de mantenimiento acceso rápido a datos críticos: una gran ventaja en entornos de producción de alto ritmo donde el tiempo de inactividad es costoso y se vuelve aún más costoso cuando se espera un análisis de aceite externo para determinar si hay problemas.

El entrenamiento: la columna vertebral cultural

Ningún programa técnico tiene éxito sin una fuerza laboral capacitada y comprometida. La empresa lo reconoció pronto e invirtió fuertemente en capacitación para todos los niveles de su equipo.

Los ingenieros de confiabilidad obtuvieron las certificaciones de Nivel I como Técnico en Lubricación de Maquinaria y Analista de Lubricantes de Maquinaria a través del ICML tras participar en las capacitaciones de Noria. Casi 60 ingenieros y gerentes completaron estas capacitaciones presenciales, lo que ayudó a que todos estuvieran en sintonía e incorporaran las mejores prácticas en su maquinaria. Mientras tanto, más de 500 técnicos recibieron capacitación mediante la serie de videos de Noria sobre fundamentos de lubricación, con el refuerzo de ingenieros de confiabilidad internos.

Este enfoque de tres niveles garantizó que todas las personas involucradas en las tareas de lubricación, desde la planificación hasta la ejecución, comprendieran tanto el «cómo» como el «por qué». Además, reforzó la responsabilidad, empoderando a los técnicos e ingenieros para que se responsabilicen de los resultados.

Resultados que hablan por sí solos

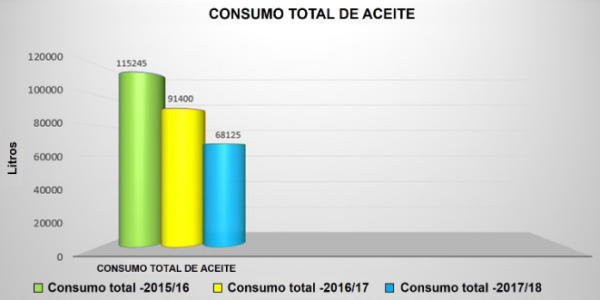

En tan solo tres años, la empresa logró mejoras impresionantes. El consumo de aceite se redujo un 41 %. El número de lubricantes utilizados se redujo de 104 a 39, una simplificación significativa que mejoró el control sin infringir los requisitos del fabricante original. La limpieza del aceite también mejoró drásticamente: los códigos ISO 4406 del aceite para engranajes se redujeron de 26/25/21 a 21/18/13, mientras que la limpieza del aceite hidráulico pasó de 23/21/14 a 18/17/12.

Las salas de lubricación, que antes representaban riesgos de contaminación, se transformaron en instalaciones limpias y de primera clase. Los procesos de filtración, muestreo y manipulación se estandarizaron por completo. Se establecieron y monitorearon indicadores clave de desempeño (KPI, por sus siglas en inglés) de lubricación, creando un ciclo cerrado de responsabilidad y mejora continua.

Estas no fueron solo mejoras técnicas, sino que marcaron un cambio cultural más profundo. Lo que comenzó como un proyecto se había convertido en un cambio de paradigma: los equipos de confiabilidad y mantenimiento ya no veía la lubricación como una tarea rutinaria, sino como un factor clave para la confiabilidad de la maquinaria y el desempeño de la planta.

Los impulsores del cambio

Varios factores clave contribuyeron al éxito de esta transformación. El apoyo ejecutivo fue inquebrantable, y la dirección reconoció que la lubricación debía ser prioritaria. La implementación no estuvo a cargo de gerentes de proyecto externos, sino de un equipo interno dedicado de ingenieros de confiabilidad, con la asistencia de técnicos de mantenimiento predictivo. La capacitación y la gestión del cambio fueron continuas e integradas en cada fase del programa.

Lo más importante es que la plantilla estaba dispuesta a cambiar. Desde el piso de taller hasta la alta dirección, existía un compromiso compartido con el aprendizaje, la mejora y el hacer las cosas bien. Esa mentalidad convirtió objetivos ambiciosos en hitos alcanzables y, en última instancia, en logros sostenibles.

Un modelo para los demás

El camino recorrido por la empresa está lejos de terminar. Los objetivos futuros incluían una reducción adicional del 10 % en el consumo de aceite y alcanzar los niveles de limpieza ISO 16/13/09 para aceites hidráulicos y 19/17/14 para aceites para engranajes. Sin embargo, incluso en su forma actual, el programa es un modelo para cualquier organización que busque la transición del mantenimiento reactivo a una confiabilidad proactiva basada en datos.

Al combinar una planificación estructurada, capacitación técnica y compromiso cultural, la empresa demostró que la lubricación de clase mundial no está fuera de nuestro alcance: es el resultado de un esfuerzo deliberado y una orientación experta.

El equipo atribuye su éxito a Noria y VAS Tribology Solutions, cuyo liderazgo ayudó a liberar todo el potencial de la lubricación como pilar de confiabilidad.

Preeti Prasad. Traducción por Roberto Trujillo Corona, Noria Latín América