Mucha gente es consciente de que los contaminantes en el lubricante causan desgaste en las máquinas, pero con demasiada frecuencia ese conocimiento no se traduce en acción. Es sorprendentemente común que las plantas hagan todo lo posible para monitorear la condición de su maquinaria y sus lubricantes, pero hacen muy poco para abordar los problemas que descubren.

A veces, la falta de acción se debe a problemas más importantes en la planta, tal vez la falta de comprensión de los reportes de análisis de aceite o simplemente la ausencia de equipo adecuado para el control de la contaminación. Estos mismos problemas también pueden surgir en otras áreas de monitoreo de condición, pero el enfoque de este artículo es mostrar cómo el análisis de aceite, junto con los respiradores y el equipo de filtración adecuados, pueden usarse para ayudar a identificar y finalmente controlar la contaminación con partículas sólidas.

Hay contaminación con partículas ... ¿y ahora qué?

Los contaminantes son ciertamente más fáciles de detectar que de controlar. A medida que avanza la lubricación moderna, muchos usuarios se han dado cuenta de los efectos de la contaminación por partículas en la maquinaria lubricada.

Un estudio de varias industrias publicado por el Consejo Nacional de Investigación de Canadá mostró que la contaminación con partículas era la causa raíz del 82 por ciento de las fallas relacionadas con el desgaste.

Con base en esta información, es lógico que el control y seguimiento de la contaminación con partículas sea un objetivo principal de cualquier programa de lubricación. Sin embargo, el solo hecho de identificar el control de la contaminación como un objetivo y monitorear los niveles de contaminación en las máquinas no extenderá su vida útil.

Con la combinación correcta de capacitación y equipamiento, incluyendo filtración y respiradores adecuados en el espacio superior, se puede hacer un plan para abordar el control de la contaminación de una manera rentable y práctica.

Cómo empezar a controlar los contaminantes

Su herramienta principal para comprender y medir la contaminación es el análisis de aceite. Para maximizar el valor de los esfuerzos de análisis de aceite, especialmente aquellos que se enfocan en el conteo de partículas, se deben implementar varios pasos:

Primer paso: definir objetivos o límites. Para establecer el conteo de partículas permitido para una máquina determinada, se debe determinar un valor ideal en función de lo que se puede lograr razonablemente mediante medidas conscientes de los costos. Si la meta no es alcanzable, tiene poco valor para orientar las decisiones. Las herramientas de monitoreo de condición deben usarse para abordar los problemas y enfocar los esfuerzos donde producirán el mayor rendimiento. Si todos los conteos de partículas son altos, realmente no puede haber un enfoque.

Segundo paso: emplear los métodos apropiados para lograr los objetivos identificados. El control de la contaminación por partículas tiene varios componentes, pero comienza con buenos métodos de almacenamiento, manejo y aplicación del lubricante y se extiende hasta la elección del equipamiento adecuado para controlar la contaminación.

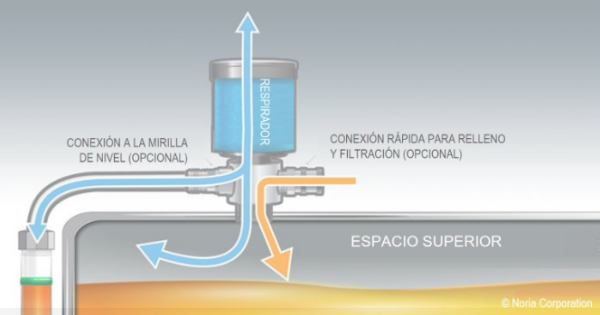

Hay diversas opciones de accesorios para sus máquinas. Dos de los más populares y efectivos son los respiradores de aire en el espacio superior y los filtros de aceite. Primero, echemos un vistazo a la respiración.

Cómo elegir un respirador desecante que se adapte a su aplicación

Los respiradores desecantes son excelentes accesorios de control de contaminación para máquinas que de otro modo respirarían aire sucio y húmedo. Estos dispositivos permiten que el aire que ingresa la máquina se limpie de partículas y también se seque para ayudar a controlar la cantidad de agua en el aceite. Esto se vuelve muy importante en maquinaria crítica, así como en aquellas que se encuentran en entornos hostiles donde el aceite podría contaminarse y degradarse rápidamente.

Estos respiradores tienen una fase de filtración de partículas y otra de retención de humedad. Ambas fases son esenciales no solo para la salud del lubricante, sino también para la salud de la maquinaria. Las partículas sólidas pueden provocar mecanismos de falla de la maquinaria, como el desgaste abrasivo de tres cuerpos. La humedad puede resultar en mecanismos de falla como la corrosión y aumentar la velocidad a la que se degradan los lubricantes.

El aceite, por naturaleza, es higroscópico, lo que significa que absorberá fácilmente la humedad de cualquier fuente, incluida la humedad del aire. Al utilizar un respirador desecante, puede reducir la cantidad de humedad en el aire que ingresa al sistema.

Es importante tener en cuenta el espacio superior, ya que puede ayudar a determinar la cantidad de “respiración” que tendrá lugar dentro de la máquina. Por lo tanto, es imperativo comprender cuánto puede fluctuar el volumen en el espacio superior. Por ejemplo, el espacio superior en una caja de engranajes lubricada por salpique fluctuará menos que el reservorio de un sistema hidráulico donde hay grandes cambios de volumen dentro de este. Dicho caudal volumétrico debe estar dentro de las capacidades del respirador o puede causar una condición de vacío o presurización dentro del componente.

También debe tenerse en cuenta el entorno en el que funciona la máquina. Para entornos severos, como aquellos con aspersión de agua y grandes cantidades de suciedad, seleccione un respirador desecante que pueda manejar las cantidades esperadas de contaminación. Para entornos más severos, puede elegir un respiradero con una válvula de retención (válvula check) o un adaptador con válvula de escape rápido para que el aire descargado no regrese a través del desecante, lo que ayuda a prolongar su vida útil.

El nivel de limpieza requerido por la máquina también debe tenerse en cuenta al determinar la calidad deseada del desecante. Por supuesto, las máquinas más críticas deberían recibir la mayor atención. Hay bastantes opciones de respiradores y tamaños disponibles, tanto en capacidad de flujo de aire como en cantidad de agua que pueden retener. Informe siempre a su proveedor lo más que sea posible sobre su aplicación y entorno para asegurarse de que se recomiende la opción correcta.

Tomar en consideración todas estas variables proporcionará una forma más eficaz para seleccionar un respirador desecante. Si bien hay varias opciones disponibles, algunas son más adecuadas para determinadas situaciones. Recuerde, es mucho mejor brindar más protección que la necesaria en lugar de escatimar por ahorrar dinero.

Es más rentable practicar buenos métodos de exclusión de contaminación y, por lo tanto, este debe ser el primer método por considerar. Cuando los métodos de exclusión son insuficientes, se deben utilizar métodos para remover los contaminantes.

Controle la contaminación con una mejor filtración

Puede pensar que la filtración comienza después de que un lubricante ha sido utilizado en una máquina, pero, de hecho, a menudo se ignora la verdad de que el aceite «nuevo» no es necesariamente aceite limpio.

El aceite nuevo no siempre significa aceite limpio

El aceite nuevo es, en realidad, una fuente común de contaminación por partículas, porque generalmente está sucio al llegar. En una planta promedio, el aceite nuevo a menudo se contamina aún más al ser dispensado a un recipiente sucio, con equipo de transferencia contaminado y finalmente aplicado a la máquina a través de un embudo sucio.

Al almacenar, filtrar y aplicar correctamente los lubricantes nuevos, junto con el uso de métodos simples de exclusión de contaminantes, como respiradores y sellos de alta eficiencia, a menudo se puede mantener un nivel adecuado de limpieza incluso para sistemas sin filtración.

Las técnicas de remoción de contaminación incluyen la filtración portátil, la filtración fuera de línea instalada permanentemente y la mejora de la eficiencia de los filtros activos en el sistema, todo para lograr el mejor nivel posible de desempeño.

Cómo elegir el filtro adecuado para controlar la contaminación

Si bien la contaminación del aceite adopta muchas formas, las siguientes tres clasificaciones cubren la mayoría de los problemas en la industria:

- Suciedad: el polvo y los contaminantes sólidos se filtran desde la atmósfera circundante. Los contaminantes pueden incluir partículas de metal del proceso de maquinado, partículas de herrumbre, partículas de desgaste de sellos, rodamientos, cojinetes y engranajes, arena del proceso de moldeo en fundición, escoria de soldadura, escamas de pintura y hollín el caso de motores diésel.

- Agua: las fuentes más problemáticas suelen ser la condensación, fugas por el enfriador, fugas por el prensaestopas y fugas por los sellos.

- Lodo: se forma principalmente como resultado de la oxidación del aceite en sí, especialmente a altas temperaturas. La acumulación de partículas finas también puede obstruir los espacios dinámicos de los componentes por sedimentación, lo que resulta en un funcionamiento errático y atascamiento de las válvulas de un sistema hidráulico y en bombas de flujo variable.

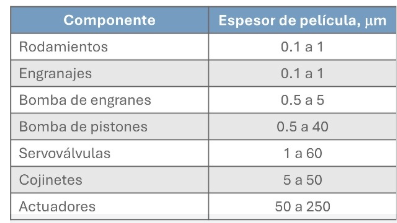

Se requieren diferentes especificaciones de filtración para cada uno de estos contaminantes. En el caso de las partículas, el tamaño máximo de la partícula debe mantenerse por debajo del espesor mínimo de la película de fluido. La Tabla 1 proporciona rangos típicos de requisitos de espesor de película para componentes de sistemas industriales.

Tabla 1. Espesor mínimo de película típico

En el caso del agua, cualquier cantidad de agua libre puede promover tanto herrumbre como formación de lodo al reaccionar con los aditivos del aceite y las superficies metálicas. El límite crítico de agua libre en el lubricante es la cantidad que hace que la película de fluido falle en la zona de carga.

Factores de desempeño del filtro

Antes de seleccionar un filtro apropiado, se debe examinar lo siguiente:

- Los requerimientos de los componentes de la maquinaria: viscosidad del aceite a la temperatura de funcionamiento, velocidad de alimentación de aceite y caída de presión permitida.

- Tamaño, tipo y nivel esperado de contaminantes: la presencia y tasa de ingreso de contaminantes en el ambiente, como polvo, partículas de metal, cenizas en el aire, agua, la generación de partículas de desgaste y presencia de otros contaminantes.

Muchas unidades de filtración de aceite involucran pequeños cartuchos con capacidades de flujo de entre tres a cinco galones por minuto (gpm). Para aumentar los caudales permitidos, se puede modificar el sistema con un arreglo de cartuchos más pequeños en una misma unidad de filtración. Los siguientes factores proporcionan pautas para seleccionar las unidades de filtración y posibles alternativas.

Tamaño de partícula. Los datos de espesor de película en la Tabla 1 representan los niveles de filtración aproximados que mantendrían la protección óptima contra partículas. Las partículas más pequeñas pasarán libremente a través de la zona de carga, pero el desgaste se acelera a medida que su tamaño se acerca o excede el espesor mínimo de la película.

En rodamientos de bolas y rodillos, donde prevalece la lubricación elastohidrodinámica, los contaminantes abrasivos más grandes que el espesor de película tienden a causar daños en la superficie en forma de micro picaduras acompañadas de una vida de fatiga más corta.

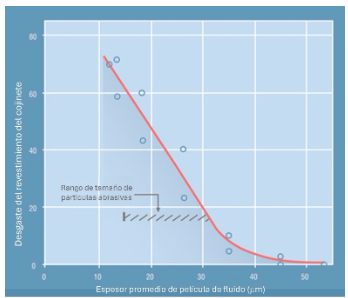

La figura 2 muestra cómo afectan las partículas sólidas en rango de tamaño igual o mayor al espesor promedio de película lubricante, generando daño al revestimiento de los cojinetes. El mayor daño se aprecia cuando las partículas abrasivas están en el rango de 10 a 30 micrones.

Figura 1. Aumento en el desgaste en cojinetes cuando el tamaño de las partículas excede el espesor mínimo de la película (Broeder y Heijnkemp)

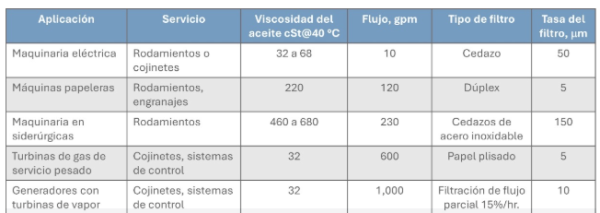

La Tabla 3 presenta algunas opciones de filtración en diferentes sistemas de circulación de aceite. En general, un filtro seleccionado con una clasificación absoluta para cumplir con estos requisitos eliminará la mayoría de las partículas grandes. Un filtro demasiado fino podría ser indeseable debido a la posibilidad de que se obstruya rápidamente, lo que requeriría un mantenimiento frecuente. Además, debido a la gran caída de presión a través de un filtro, las pérdidas de energía podrían volverse excesivas si no se tiene cuidado de seleccionar la opción de filtrado correcta. Sin embargo, a medida que se reduce el ingreso de contaminantes y se alcanzan las metas de control de contaminación, la cantidad de partículas en el aceite disminuirá y la vida de los filtros comenzará a incrementar, mejorando también la eficiencia del sistema.

Tabla 2. Filtración típica en sistemas de circulación de aceite

El veredicto

Al final, si está enfocado en eliminar contaminantes en su aceite y reducir la cantidad de desgaste de sus activos lubricados, una filtración adecuada y respiradores para el espacio superior elegidos cuidadosamente (idealmente con desecante u otras características de control de contaminación) pueden ayudar. Combine estas herramientas con la capacitación adecuada y obtendrá una fórmula ganadora para el control de la contaminación sostenible (y en última instancia, rentable).

Referencias:

- J.J. Broeder and, J.W. Heijnkemp. «Abrasive Wear of Journal Bearings by Particles in the Oil (Apparatus, Experiments and Observation).» proceedings of Mechanical Engineers, London, V. 180, Pag. 35-40, 1965-66.

- J.K. Duchowski. «Examination of Journal Bearing Filtration Requirements.» Lubrication Engineering, September 1998. Pag. 18-28.

- H. Amirkhanian. «Advances in Centrifugal Filtration.» Machinery Lubrication, July-August 2004. Pag. 34-36.

- Y. El-Ibiary. «Extending Bearing Life and Performance.» Machinery Lubrication, July-August 2004. Pag. 46-47.

- H.J. Parkhurst. «Filter Element Service Life Evaluation and Optimization in Paper Machine Lubrication Systems.» Lubrication Engineering, October 1994. Pag. 760-764.

- M.M. Khonsari and E.R. Booser. Applied Tribology-Bearing Design and Lubrication, John Wiley & Sons, 2001.

- M.M. Khonsari and E.R. Booser. «Effect of Contamination on the Performance of Hydrodynamic Bearings.» Journal of Engineering Tribology, Proceedings of the IMechE, Part J, August 2006. Pag. 419-428.

Noria Corporation. Traducido por Roberto Trujillo Coronahttp://www.machinerylubrication.com/Authors/Detail/26, Noria Latín América