En este artículo se analizan los principios básicos de la composición del gas natural y su compresión. Se proporciona una descripción general de varios diseños de compresores utilizados para gas natural, su lubricación y posibles problemas relacionados con el lubricante. Finalmente, se han resumido varias pruebas que se han reportado para el uso con lubricación de compresores. Esta información ofrece una descripción general completa del mantenimiento y la lubricación para compresores de gas natural.

Los compresores están diseñados en una variedad de tipos y configuraciones. La selección del diseño final depende de numerosos factores. El tipo de gas y la presión requerida son factores importantes en la selección del compresor y de su lubricante. A medida que aumentan las temperaturas y las presiones, también aumenta el estrés sobre el lubricante.

Lubricantes para compresores

La elección de un lubricante para compresor depende del tipo y construcción del compresor, del gas que se comprime, del grado de compresión y de la temperatura final de salida. Los compresores de pistón proporcionan las presiones de gas más altas y se encuentran entre los más difíciles desde el punto de vista de la lubricación del cilindro.

Los compresores rotativos con presiones finales inferiores a 1 mega Pascal (MPa), aproximadamente 145 psi, son menos difíciles de lubricar. Los compresores de paletas rotativas requieren el uso de un aceite antidesgaste porque un aceite R&O a menudo es insuficiente para la lubricación por salpique del cárter de un compresor reciprocante.

La selección del compresor adecuado y del lubricante dependiente de la aplicación con las propiedades físico-químicas apropiadas es vital para un proceso exitoso. ISO 6743 – Parte 3A proporciona una clasificación para lubricantes para compresores según el tipo de equipo y las condiciones de operación.

Algunos de los problemas de servicio relacionados con el aceite de compresores más comúnmente reportados incluyen:

- Aumento de la viscosidad del aceite y del número ácido.

- Corrosión al cobre (el aceite se vuelve verde)

- Depósitos y lodos

- Arrastre de aceite en el gas de descarga (aire) debido a la menor eficiencia del elemento antiniebla

- Taponamiento del filtro de aceite

- Falla del rodamiento.

Para un funcionamiento exitoso, el aceite para compresores debe presentar las siguientes propiedades:

- Resistencia a la oxidación

- Un amplio rango de temperaturas de funcionamiento (alto punto de inflamación , bajo punto de fluidez, alto índice de viscosidad)

- Baja volatilidad

- Desempeño antidesgaste superior

- Buena demulsibilidad

- Adecuada resistencia a la corrosión

- Estabilidad térmica y oxidativa

- Inhibición de herrumbre y corrosión

- Hidrolíticamente estable

- Compatibilidad con materiales

- Desempeño sin lodos

- Pérdida mínima de aceite al sistema

- Sin generación de espuma

- No tóxico.

El desarrollo exitoso de un lubricante para compresores dependerá de qué tan bien el aceite cumpla con estos requisitos técnicos.

Solubilidad del gas en el lubricante

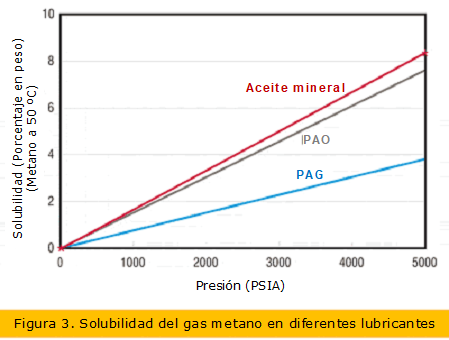

La solubilidad del gas natural y otros hidrocarburos es mucho mayor en los aceites minerales y los sintéticos base polialfaolefina (PAO) en comparación con otras bases sintéticas comúnmente utilizadas, como los diésteres y los polialquilenglicoles (PAG). Esto es de esperarse porque tanto el gas hidrocarburo como los aceites derivados del petróleo son moléculas similares que consisten principalmente en enlaces CH (carbono-hidrógeno), a diferencia de los diésteres y los aceites PAG, que son relativamente polares.

De hecho, en una molécula de PAG típica, uno de cada tres átomos de la columna vertebral del polímero es un átomo de oxígeno, lo que lo hace bastante polar. Por tanto, los hidrocarburos son menos solubles en los PAG. En los compresores de tornillo rotativos y reciprocantes de cárter húmedo, el gas comprimido y el lubricante entran en contacto entre sí.

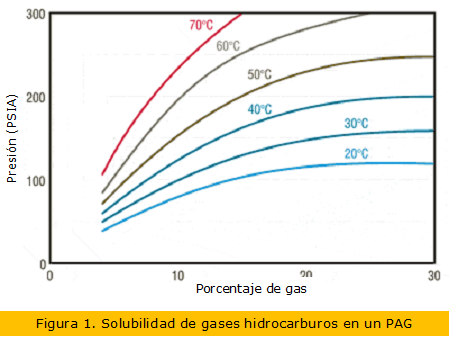

Los gases de hidrocarburos son infinitamente solubles en aceite mineral y lubricantes para compresores a base de PAO, mientras que la solubilidad de los gases de hidrocarburos aumenta al aumentar la presión a una temperatura constante en un fluido menos compatible, como el polipropilenglicol ISO 220, como se ilustra en la Figura 1.

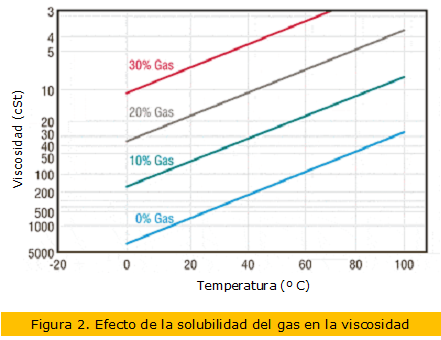

Por el contrario, aumentar la temperatura a presión constante dará como resultado una menor solubilidad del gas. Debido a que el aumento de la solubilidad del gas disminuye la viscosidad, en algún momento la reducción de la viscosidad del lubricante del compresor puede ser excesiva y puede producirse una falla de lubricación debido a la pérdida de lubricación hidrodinámica, Figura 2.

Se ha medido y reportado la solubilidad de varios gases en lubricantes. La solubilidad se midió en un aparato de volumen fijo. Se dejó que una cantidad conocida de gas y lubricante alcanzara el equilibrio a una temperatura determinada. La solubilidad del gas se calculó utilizando las leyes de los gases. El lubricante se agitó para facilitar el equilibrio. La solubilidad del metano a presiones de hasta 5000 psig se compara a 50 ºC para tres lubricantes: PAG, PAO y aceite mineral en la Figura 3.

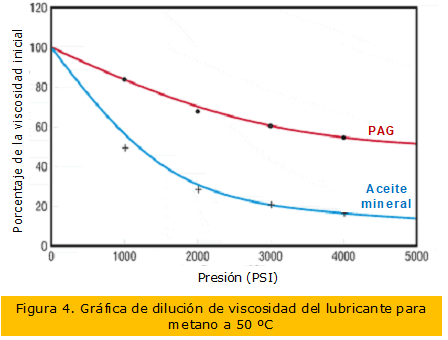

La solubilidad del gas metano en PAG es aproximadamente la mitad que la de un PAO y el aceite mineral, y esa solubilidad era casi tan alta en el PAO como en el aceite mineral. La solubilidad del gas exhibe un efecto significativo sobre la viscosidad del lubricante. Cuanto mayor sea la solubilidad del gas en el aceite, mayor será la pérdida de viscosidad (dilución de viscosidad). En la Figura 4 se muestra una gráfica de dilución de la viscosidad del lubricante para metano a 50 ºC.

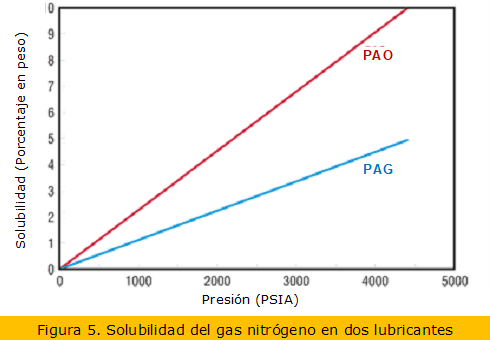

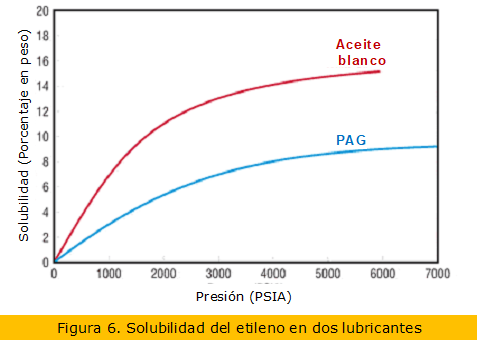

En las Figuras 5 y 6 se proporcionan comparaciones similares de solubilidad de gas para nitrógeno y etileno.

Solubilidad del lubricante en el gas

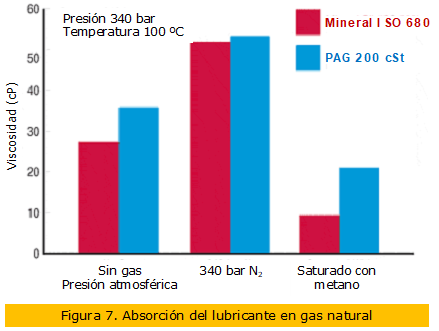

La solubilidad del lubricante en el gas comprimido también debe minimizarse para reducir el arrastre por absorción del lubricante en el gas. Matthews, utilizando un flujo de presión constante a través de una celda de carga (gravimétrica), evaluó la absorción del lubricante en el gas natural. Los resultados de este trabajo, mostrados en la Figura 7, indicaron que hubo una absorción apreciable del aceite mineral en el gas.

En comparación con el PAG, el lubricante no presentó pérdidas apreciables.

Procedimientos de análisis de fluidos

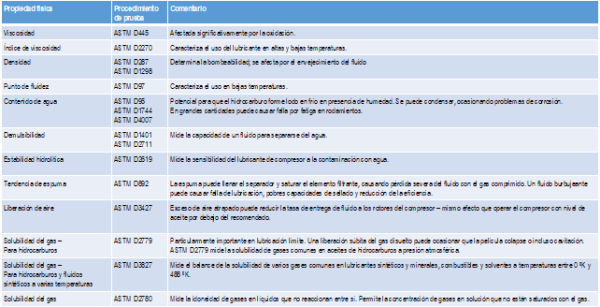

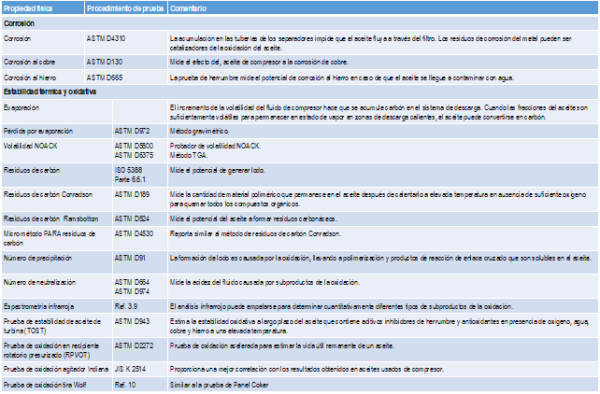

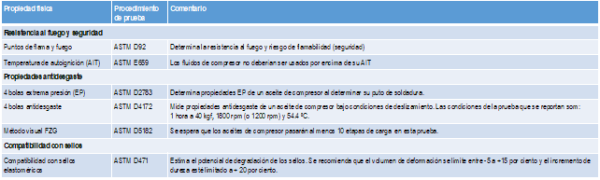

Las Tablas 1 a 3 muestran una lista de procedimientos de prueba que se usan comúnmente para evaluar los lubricantes para compresores.

Referencias

- Arbocus, G. (1977). Synthetic Compressor Lubricants – State of the Art. Lubrication Engineering, Vol. 34, No. 7, p. 372-374.

- Patzau, S. and Szchawnicka, E. (1989). Oils for Air and Technical Gas Compressors. Trybologia, Vol. 20, No. 4, p. 18-21.

- Sugiura, K., Miyagawa, T. and Nakano, H. (1982). Laboratory Evaluation and Field Performance of Oil-Flooded Rotary Compressor Oils. Lubrication Engineering, Vol. 38, No. 8, p. 510-518.

- Short, G. (1983). Development of Synthetic Lubricants for Extended Life in Rotary-Screw Compressors. Lubrication Engineering, Vol. 40, No. 8, p. 463-470.

- Matthews, P. (1990). Lubrication of Reciprocating Compressors. J. Synth. Lub., Vol. 6, No. 4, p. 292-317.

- Van Ormer, H. (February 1987). Trim Compressed Air Cost with Synthetic Lubricants. Power, p. 43-45.

- Tolfa, J. (1990). Synthetic Lubricants Suitable for Use in Process and Hydrocarbon Gas Compressors. Lubrication Engineering, Vol. 47, No. 4, p. 289-295.

- Garg, D. (1991). Polyalkylene Glycol-Based Compressor Lubricants. Paper presented at the Sixth Annual Reciprocating Compressor Conference, Salt Lake City, UT, September.

- Mang, T. and Jünemann, H. (1972). Erdöl kohle- Erdgas-Petrochem. Verneigt Brennstoff-Chemie. Vol. 25, No. 8, p. 459-464.

- Cohen, S. (1987). Development of a Synthetic Compressor Oil Based on Two-Stage Hydrotreated Petroleum Basestocks, Lubrication Engineering, Vol. 44, No. 3, p. 230-238.