- Múltiples componentes en una sola máquina o tren de potencia, cada uno con sus propias tendencias P-F

- Múltiples modos de falla para cualquier componente individual

- Ciclo de trabajo variable (velocidades, cargas, choques, temperatura, etc.)

- La vida útil remanente (RUL, por sus siglas en inglés) varía con la edad. Para cualquier modo de falla dado, el intervalo P-F se reduce a medida que la máquina envejece.

- La metodología y la efectividad de la detección de la falla varía (capacidad para detectar fallas en etapa temprana).

- Ruptura del filtro de aceite

- Introducción negligente de un aceite equivocado

- Condiciones de pecera (sedimento del fondo perturbado y movilizado).

- Desalineación repentina y severa del eje

- Bloqueo/pegado de válvulas hidráulicas por sedimentos (restricción de movimiento)

- Falta de grasa por bloqueo de líneas (grasa endurecida) en sistemas automáticos de lubricación

- Deterioro o pérdida total del suministro de aceite a un rodamiento o engranaje

- Dilución severa por combustible por inyectores defectuosos o fugas en sellos

- Introducción accidental de contaminación química.

- Contaminación severa con agua de mar en el fluido hidráulico de una embarcación

- Cargas de choque de un cojinete de empuje de grandes dimensiones

Cuando se trata de burbujas de fallas, la mejor defensa es una buena ofensiva. No sea reactivo… después de todo, el tiempo no está de su lado. En su lugar, sea proactivo. ¿Qué tan inteligente es esperar a tener su primer ataque cardíaco para hacer los cambios necesarios en su estilo de vida? Incluso si se ha visto afectado por una enfermedad cardíaca, hay muchas formas de detección temprana y tratamiento. A continuación se describe una buena estrategia proactiva para evitar o controlar las burbujas de falla.

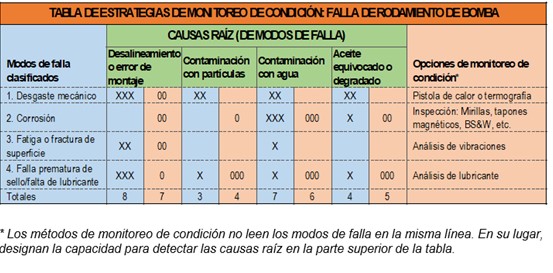

Las causas raíz se relacionan con la educación y la cultura de confiabilidadLa mayoría de las causas raíz del tipo burbuja de falla pueden atribuirse a un factor humano. Esto podría relacionarse con la habilidad, la actitud o la cultura de confiabilidad en general. Es cierto que nunca es una buena estrategia “inspeccionar” la calidad, de igual modo tampoco es suficiente con “monitorear la condición” en confiabilidad. No me malinterprete, creo firmemente en el monitoreo de condición y en el valor de la medición. Sin embargo, el mejor retorno de la inversión proviene de la construcción de equipos de confiabilidad flanqueados por la educación y la cultura.Deje de celebrar una reparación rápida y comience a celebrar el “no evento” de falla. Esto es la falla o la burbuja de falla que no ocurrió. Una cultura de mantenimiento positiva y enriquecedora es un activo crítico de la planta. Considere que cuando las personas hacen un buen trabajo, se sienten bien consigo mismas y con su trabajo. Cuando las personas hacen un mal trabajo, se sienten mal con ellos mismos y con su trabajo. Sentirse mal es un grave problema moral que se multiplica y propaga. Una solución sencilla es permitir que las personas realicen un buen trabajo por medio de una cultura y educación incesante. El buen trabajo debe ser reconocido y celebrado.Esto es tanto un problema como una solución. La cultura impulsa el comportamiento. El comportamiento influye en la calidad del trabajo. El trabajo de calidad es fundamental para la confiabilidad de la planta y el costo de la confiabilidad. La buena cultura también tiene inercia; alimenta una cadena de éxitos de reforzamiento. Los pequeños éxitos engendran éxitos más grandes y más sostenibles. La creación de una buena cultura comienza y termina en la parte superior de la organización, a nivel de liderazgo. Cuando hay buenos líderes a cargo, todos ganan. Cuando hay malos líderes a cargo, la cultura se vuelve negativa/hostil/estancada, y todos pierden. La buena cultura también surge de la aspiración de mejora de la gerencia y del deseo inherente de hacer un buen trabajo. Se relaciona con las habilidades, las herramientas, los planes de trabajo y la preparación de las máquinas.Concéntrese en detectar las causas raíz, no solo los síntomasTrabaje hacia atrás desde una falla de muerte súbita para desarrollar su plan de juego de monitoreo de condición. Esto se ilustra en forma simplificada para un rodamiento de bomba imaginario en la tabla a continuación. Clasifique los modos principales de falla por probabilidad/severidad en el lado izquierdo de la tabla. Asegúrese de que estén incluidas todas las burbujas de falla críticas. En este ejemplo, hay desgaste mecánico (abrasión, adhesión, etc.), corrosión, fatiga de superficie y falla del sello de aceite (causando la falta de lubricante).A continuación, enliste las causas raíz en la parte superior de la tabla. He incluido el desalineamiento, la contaminación con partículas, la contaminación con agua y el aceite incorrecto/degradado. En el área azul de la tabla, coloque una X debajo de cada causa raíz asociada con cada modo de falla en la columna de la izquierda. Una X es para una causa raíz que tiene una contribución menor en el modo de falla. Dos X son por una contribución moderada, y tres X son por una importante.En el lado derecho de la tabla, enliste las opciones de monitoreo de condición. He identificado la pistola de calor/termografía, inspecciones, análisis de vibraciones y análisis de lubricante. En el área rosa de la tabla, ponga 0 debajo de cada causa raíz que sea detectable por el método de monitoreo de condición. Un 0 es ligeramente efectivo, dos 0 es moderado y tres 0 es altamente efectivo.Finalmente, sume el número de X’s y 0’s en las columnas debajo de las causas raíz. Por ejemplo, bajo la columna de contaminación con agua, hay siete X y seis 0. Idealmente, el número de 0’s debería ser mayor que el número de X’s, o al menos estar cerca. El número de 0’s nunca debe ser inferior a cuatro para una causa raíz determinada. El propósito de esto es alinear la estrategia de monitoreo de condición con los modos de falla clasificados y sus causas principales.

Las causas raíz se relacionan con la educación y la cultura de confiabilidadLa mayoría de las causas raíz del tipo burbuja de falla pueden atribuirse a un factor humano. Esto podría relacionarse con la habilidad, la actitud o la cultura de confiabilidad en general. Es cierto que nunca es una buena estrategia “inspeccionar” la calidad, de igual modo tampoco es suficiente con “monitorear la condición” en confiabilidad. No me malinterprete, creo firmemente en el monitoreo de condición y en el valor de la medición. Sin embargo, el mejor retorno de la inversión proviene de la construcción de equipos de confiabilidad flanqueados por la educación y la cultura.Deje de celebrar una reparación rápida y comience a celebrar el “no evento” de falla. Esto es la falla o la burbuja de falla que no ocurrió. Una cultura de mantenimiento positiva y enriquecedora es un activo crítico de la planta. Considere que cuando las personas hacen un buen trabajo, se sienten bien consigo mismas y con su trabajo. Cuando las personas hacen un mal trabajo, se sienten mal con ellos mismos y con su trabajo. Sentirse mal es un grave problema moral que se multiplica y propaga. Una solución sencilla es permitir que las personas realicen un buen trabajo por medio de una cultura y educación incesante. El buen trabajo debe ser reconocido y celebrado.Esto es tanto un problema como una solución. La cultura impulsa el comportamiento. El comportamiento influye en la calidad del trabajo. El trabajo de calidad es fundamental para la confiabilidad de la planta y el costo de la confiabilidad. La buena cultura también tiene inercia; alimenta una cadena de éxitos de reforzamiento. Los pequeños éxitos engendran éxitos más grandes y más sostenibles. La creación de una buena cultura comienza y termina en la parte superior de la organización, a nivel de liderazgo. Cuando hay buenos líderes a cargo, todos ganan. Cuando hay malos líderes a cargo, la cultura se vuelve negativa/hostil/estancada, y todos pierden. La buena cultura también surge de la aspiración de mejora de la gerencia y del deseo inherente de hacer un buen trabajo. Se relaciona con las habilidades, las herramientas, los planes de trabajo y la preparación de las máquinas.Concéntrese en detectar las causas raíz, no solo los síntomasTrabaje hacia atrás desde una falla de muerte súbita para desarrollar su plan de juego de monitoreo de condición. Esto se ilustra en forma simplificada para un rodamiento de bomba imaginario en la tabla a continuación. Clasifique los modos principales de falla por probabilidad/severidad en el lado izquierdo de la tabla. Asegúrese de que estén incluidas todas las burbujas de falla críticas. En este ejemplo, hay desgaste mecánico (abrasión, adhesión, etc.), corrosión, fatiga de superficie y falla del sello de aceite (causando la falta de lubricante).A continuación, enliste las causas raíz en la parte superior de la tabla. He incluido el desalineamiento, la contaminación con partículas, la contaminación con agua y el aceite incorrecto/degradado. En el área azul de la tabla, coloque una X debajo de cada causa raíz asociada con cada modo de falla en la columna de la izquierda. Una X es para una causa raíz que tiene una contribución menor en el modo de falla. Dos X son por una contribución moderada, y tres X son por una importante.En el lado derecho de la tabla, enliste las opciones de monitoreo de condición. He identificado la pistola de calor/termografía, inspecciones, análisis de vibraciones y análisis de lubricante. En el área rosa de la tabla, ponga 0 debajo de cada causa raíz que sea detectable por el método de monitoreo de condición. Un 0 es ligeramente efectivo, dos 0 es moderado y tres 0 es altamente efectivo.Finalmente, sume el número de X’s y 0’s en las columnas debajo de las causas raíz. Por ejemplo, bajo la columna de contaminación con agua, hay siete X y seis 0. Idealmente, el número de 0’s debería ser mayor que el número de X’s, o al menos estar cerca. El número de 0’s nunca debe ser inferior a cuatro para una causa raíz determinada. El propósito de esto es alinear la estrategia de monitoreo de condición con los modos de falla clasificados y sus causas principales. El poder de la frecuencia y la inspección La mejor contramedida para intervalos P-F cortos es la inspección y medición constantes. Para muchas máquinas se justifica el monitoreo en tiempo real con sensores integrados, especialmente para máquinas de alta velocidad y alto riesgo. Esto permite la detección instantánea de ciertas causas y síntomas. Sin embargo, esto no es una realidad práctica para la gran mayoría de las máquinas de plantas comunes. En su lugar, se debe lograr una solución más realista y sencilla para la detección temprana. No hay mejor opción que la inspección diaria hábil y motivada, ayudada por herramientas y ventanas de inspección.Con frecuencia, la solución más sencilla es la mejor. ¿Cómo se obtiene el nivel óptimo de confiabilidad al menor costo posible? La inspección presenta algunos beneficios y ventajas que son difíciles, si no imposibles, de duplicar con otras opciones de monitoreo de condición. Entre ellas están:

El poder de la frecuencia y la inspección La mejor contramedida para intervalos P-F cortos es la inspección y medición constantes. Para muchas máquinas se justifica el monitoreo en tiempo real con sensores integrados, especialmente para máquinas de alta velocidad y alto riesgo. Esto permite la detección instantánea de ciertas causas y síntomas. Sin embargo, esto no es una realidad práctica para la gran mayoría de las máquinas de plantas comunes. En su lugar, se debe lograr una solución más realista y sencilla para la detección temprana. No hay mejor opción que la inspección diaria hábil y motivada, ayudada por herramientas y ventanas de inspección.Con frecuencia, la solución más sencilla es la mejor. ¿Cómo se obtiene el nivel óptimo de confiabilidad al menor costo posible? La inspección presenta algunos beneficios y ventajas que son difíciles, si no imposibles, de duplicar con otras opciones de monitoreo de condición. Entre ellas están:- Implementación económica, simple y duradera

- Efectuadas por el operador

- Más énfasis en habilidades de revisión, menos en tecnología

- Orientado hacia la causa raíz para evitar el desarrollo de burbujas de falla; más proactivo, menos reactivo

- Detección temprana de fallas; más predictivo; menos omisiones y ahorros “justo a tiempo”

- El poder de la frecuencia y la inspección diaria de un minuto.

La naturaleza única de las burbujas de falla no puede ser mal entendida o subestimada. Estos son eventos que crecen y se intensifican. Muchos mienten en las sombras y pasan desapercibidos, y luego de repente estallan y hacen su daño. La creencia de que todas las fallas son como el desgaste de la banda de rodadura de un neumático, lento y progresivo, debe descartarse. Con la plena comprensión y el respeto que merecen las burbujas de falla, debe venir una cultura de confiabilidad con educación vigilante, monitoreo de condición e inspección frecuente. Este es mi mensaje principal.

La naturaleza única de las burbujas de falla no puede ser mal entendida o subestimada. Estos son eventos que crecen y se intensifican. Muchos mienten en las sombras y pasan desapercibidos, y luego de repente estallan y hacen su daño. La creencia de que todas las fallas son como el desgaste de la banda de rodadura de un neumático, lento y progresivo, debe descartarse. Con la plena comprensión y el respeto que merecen las burbujas de falla, debe venir una cultura de confiabilidad con educación vigilante, monitoreo de condición e inspección frecuente. Este es mi mensaje principal. Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe Las causas raíz se relacionan con la educación y la cultura de confiabilidadLa mayoría de las causas raíz del tipo burbuja de falla pueden atribuirse a un factor humano. Esto podría relacionarse con la habilidad, la actitud o la cultura de confiabilidad en general. Es cierto que nunca es una buena estrategia “inspeccionar” la calidad, de igual modo tampoco es suficiente con “monitorear la condición” en confiabilidad. No me malinterprete, creo firmemente en el monitoreo de condición y en el valor de la medición. Sin embargo, el mejor retorno de la inversión proviene de la construcción de equipos de confiabilidad flanqueados por la educación y la cultura.Deje de celebrar una reparación rápida y comience a celebrar el “no evento” de falla. Esto es la falla o la burbuja de falla que no ocurrió. Una cultura de mantenimiento positiva y enriquecedora es un activo crítico de la planta. Considere que cuando las personas hacen un buen trabajo, se sienten bien consigo mismas y con su trabajo. Cuando las personas hacen un mal trabajo, se sienten mal con ellos mismos y con su trabajo. Sentirse mal es un grave problema moral que se multiplica y propaga. Una solución sencilla es permitir que las personas realicen un buen trabajo por medio de una cultura y educación incesante. El buen trabajo debe ser reconocido y celebrado.Esto es tanto un problema como una solución. La cultura impulsa el comportamiento. El comportamiento influye en la calidad del trabajo. El trabajo de calidad es fundamental para la confiabilidad de la planta y el costo de la confiabilidad. La buena cultura también tiene inercia; alimenta una cadena de éxitos de reforzamiento. Los pequeños éxitos engendran éxitos más grandes y más sostenibles. La creación de una buena cultura comienza y termina en la parte superior de la organización, a nivel de liderazgo. Cuando hay buenos líderes a cargo, todos ganan. Cuando hay malos líderes a cargo, la cultura se vuelve negativa/hostil/estancada, y todos pierden. La buena cultura también surge de la aspiración de mejora de la gerencia y del deseo inherente de hacer un buen trabajo. Se relaciona con las habilidades, las herramientas, los planes de trabajo y la preparación de las máquinas.Concéntrese en detectar las causas raíz, no solo los síntomasTrabaje hacia atrás desde una falla de muerte súbita para desarrollar su plan de juego de monitoreo de condición. Esto se ilustra en forma simplificada para un rodamiento de bomba imaginario en la tabla a continuación. Clasifique los modos principales de falla por probabilidad/severidad en el lado izquierdo de la tabla. Asegúrese de que estén incluidas todas las burbujas de falla críticas. En este ejemplo, hay desgaste mecánico (abrasión, adhesión, etc.), corrosión, fatiga de superficie y falla del sello de aceite (causando la falta de lubricante).A continuación, enliste las causas raíz en la parte superior de la tabla. He incluido el desalineamiento, la contaminación con partículas, la contaminación con agua y el aceite incorrecto/degradado. En el área azul de la tabla, coloque una X debajo de cada causa raíz asociada con cada modo de falla en la columna de la izquierda. Una X es para una causa raíz que tiene una contribución menor en el modo de falla. Dos X son por una contribución moderada, y tres X son por una importante.En el lado derecho de la tabla, enliste las opciones de monitoreo de condición. He identificado la pistola de calor/termografía, inspecciones, análisis de vibraciones y análisis de lubricante. En el área rosa de la tabla, ponga 0 debajo de cada causa raíz que sea detectable por el método de monitoreo de condición. Un 0 es ligeramente efectivo, dos 0 es moderado y tres 0 es altamente efectivo.Finalmente, sume el número de X’s y 0’s en las columnas debajo de las causas raíz. Por ejemplo, bajo la columna de contaminación con agua, hay siete X y seis 0. Idealmente, el número de 0’s debería ser mayor que el número de X’s, o al menos estar cerca. El número de 0’s nunca debe ser inferior a cuatro para una causa raíz determinada. El propósito de esto es alinear la estrategia de monitoreo de condición con los modos de falla clasificados y sus causas principales.

Las causas raíz se relacionan con la educación y la cultura de confiabilidadLa mayoría de las causas raíz del tipo burbuja de falla pueden atribuirse a un factor humano. Esto podría relacionarse con la habilidad, la actitud o la cultura de confiabilidad en general. Es cierto que nunca es una buena estrategia “inspeccionar” la calidad, de igual modo tampoco es suficiente con “monitorear la condición” en confiabilidad. No me malinterprete, creo firmemente en el monitoreo de condición y en el valor de la medición. Sin embargo, el mejor retorno de la inversión proviene de la construcción de equipos de confiabilidad flanqueados por la educación y la cultura.Deje de celebrar una reparación rápida y comience a celebrar el “no evento” de falla. Esto es la falla o la burbuja de falla que no ocurrió. Una cultura de mantenimiento positiva y enriquecedora es un activo crítico de la planta. Considere que cuando las personas hacen un buen trabajo, se sienten bien consigo mismas y con su trabajo. Cuando las personas hacen un mal trabajo, se sienten mal con ellos mismos y con su trabajo. Sentirse mal es un grave problema moral que se multiplica y propaga. Una solución sencilla es permitir que las personas realicen un buen trabajo por medio de una cultura y educación incesante. El buen trabajo debe ser reconocido y celebrado.Esto es tanto un problema como una solución. La cultura impulsa el comportamiento. El comportamiento influye en la calidad del trabajo. El trabajo de calidad es fundamental para la confiabilidad de la planta y el costo de la confiabilidad. La buena cultura también tiene inercia; alimenta una cadena de éxitos de reforzamiento. Los pequeños éxitos engendran éxitos más grandes y más sostenibles. La creación de una buena cultura comienza y termina en la parte superior de la organización, a nivel de liderazgo. Cuando hay buenos líderes a cargo, todos ganan. Cuando hay malos líderes a cargo, la cultura se vuelve negativa/hostil/estancada, y todos pierden. La buena cultura también surge de la aspiración de mejora de la gerencia y del deseo inherente de hacer un buen trabajo. Se relaciona con las habilidades, las herramientas, los planes de trabajo y la preparación de las máquinas.Concéntrese en detectar las causas raíz, no solo los síntomasTrabaje hacia atrás desde una falla de muerte súbita para desarrollar su plan de juego de monitoreo de condición. Esto se ilustra en forma simplificada para un rodamiento de bomba imaginario en la tabla a continuación. Clasifique los modos principales de falla por probabilidad/severidad en el lado izquierdo de la tabla. Asegúrese de que estén incluidas todas las burbujas de falla críticas. En este ejemplo, hay desgaste mecánico (abrasión, adhesión, etc.), corrosión, fatiga de superficie y falla del sello de aceite (causando la falta de lubricante).A continuación, enliste las causas raíz en la parte superior de la tabla. He incluido el desalineamiento, la contaminación con partículas, la contaminación con agua y el aceite incorrecto/degradado. En el área azul de la tabla, coloque una X debajo de cada causa raíz asociada con cada modo de falla en la columna de la izquierda. Una X es para una causa raíz que tiene una contribución menor en el modo de falla. Dos X son por una contribución moderada, y tres X son por una importante.En el lado derecho de la tabla, enliste las opciones de monitoreo de condición. He identificado la pistola de calor/termografía, inspecciones, análisis de vibraciones y análisis de lubricante. En el área rosa de la tabla, ponga 0 debajo de cada causa raíz que sea detectable por el método de monitoreo de condición. Un 0 es ligeramente efectivo, dos 0 es moderado y tres 0 es altamente efectivo.Finalmente, sume el número de X’s y 0’s en las columnas debajo de las causas raíz. Por ejemplo, bajo la columna de contaminación con agua, hay siete X y seis 0. Idealmente, el número de 0’s debería ser mayor que el número de X’s, o al menos estar cerca. El número de 0’s nunca debe ser inferior a cuatro para una causa raíz determinada. El propósito de esto es alinear la estrategia de monitoreo de condición con los modos de falla clasificados y sus causas principales. * Los métodos de monitoreo de condición no leen los modos de falla en la misma línea. En su lugar, designan la capacidad para detectar las causas raíz en la parte superior de la tabla.El poder de la frecuencia y la inspección La mejor contramedida para intervalos P-F cortos es la inspección y medición constantes. Para muchas máquinas se justifica el monitoreo en tiempo real con sensores integrados, especialmente para máquinas de alta velocidad y alto riesgo. Esto permite la detección instantánea de ciertas causas y síntomas. Sin embargo, esto no es una realidad práctica para la gran mayoría de las máquinas de plantas comunes. En su lugar, se debe lograr una solución más realista y sencilla para la detección temprana. No hay mejor opción que la inspección diaria hábil y motivada, ayudada por herramientas y ventanas de inspección.Con frecuencia, la solución más sencilla es la mejor. ¿Cómo se obtiene el nivel óptimo de confiabilidad al menor costo posible? La inspección presenta algunos beneficios y ventajas que son difíciles, si no imposibles, de duplicar con otras opciones de monitoreo de condición. Entre ellas están:

* Los métodos de monitoreo de condición no leen los modos de falla en la misma línea. En su lugar, designan la capacidad para detectar las causas raíz en la parte superior de la tabla.El poder de la frecuencia y la inspección La mejor contramedida para intervalos P-F cortos es la inspección y medición constantes. Para muchas máquinas se justifica el monitoreo en tiempo real con sensores integrados, especialmente para máquinas de alta velocidad y alto riesgo. Esto permite la detección instantánea de ciertas causas y síntomas. Sin embargo, esto no es una realidad práctica para la gran mayoría de las máquinas de plantas comunes. En su lugar, se debe lograr una solución más realista y sencilla para la detección temprana. No hay mejor opción que la inspección diaria hábil y motivada, ayudada por herramientas y ventanas de inspección.Con frecuencia, la solución más sencilla es la mejor. ¿Cómo se obtiene el nivel óptimo de confiabilidad al menor costo posible? La inspección presenta algunos beneficios y ventajas que son difíciles, si no imposibles, de duplicar con otras opciones de monitoreo de condición. Entre ellas están: n. Muchos mienten en las sombras y pasan desapercibidos, y luego de repente estallan y hacen su daño. La creencia de que todas las fallas son como el desgaste de la banda de rodadura de un neumático, lento y progresivo, debe descartarse. Con la plena comprensión y el respeto que merecen las burbujas de falla, debe venir una cultura de confiabilidad con educación vigilante, monitoreo de condición e inspección frecuente. Este es mi mensaje principal.

n. Muchos mienten en las sombras y pasan desapercibidos, y luego de repente estallan y hacen su daño. La creencia de que todas las fallas son como el desgaste de la banda de rodadura de un neumático, lento y progresivo, debe descartarse. Con la plena comprensión y el respeto que merecen las burbujas de falla, debe venir una cultura de confiabilidad con educación vigilante, monitoreo de condición e inspección frecuente. Este es mi mensaje principal.