Noria Corporation. Traducción por Roberto Trujillo Corona, Noria Latín América

Antes de unirme a Noria como consultor técnico, serví en la Marina de los EE. UU., donde estuve a bordo del USS Saratoga y me asignaron al laboratorio de aceites. Antes de poner en funcionamiento el equipo a bordo del barco, extraíamos una muestra de aceite y realizábamos un análisis visual. Si la muestra era “clara y brillante”, se consideraba aceptable y el equipo se ponía en servicio.

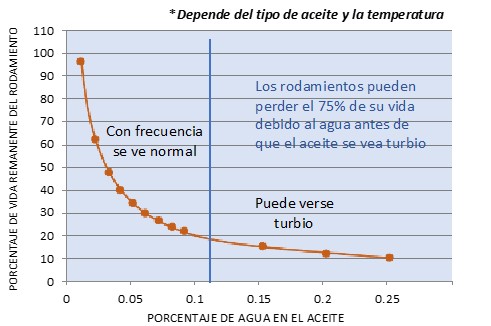

Ahora sé que usar el estándar “claro y brillante” no es lo suficientemente bueno. Las partículas que causan la mayoría de los daños en la maquinaria son más pequeñas de lo que podemos ver a simple vista, y los aceites lubricantes pueden contener hasta un 0.1 por ciento de agua y seguir siendo “brillantes”. Tenga en cuenta que con un 0.1 por ciento de agua, es posible que se haya perdido el 75 por ciento de la vida útil del rodamiento.

Análisis de aceite en la Marina

El siguiente extracto es del Machinist Mate 3 & 2 de la Armada, que es la guía de capacitación avanzada para operadores de plantas de vapor, técnicos de calefacción y aire acondicionado y barcos petroleros:

“Los lubricantes deben mantenerse en estándares específicos de pureza y a presiones y temperaturas diseñadas. Sin la lubricación adecuada, muchas unidades de maquinaria a bordo se detendrían con un chirrido “.

Tenga en cuenta la frase “estándares específicos de pureza”. Antes de poner en marcha un equipo, uno de los requisitos es extraer una muestra de aceite. Esta muestra se envía al laboratorio de aceites a bordo para su análisis. Según el Machinist Mate 1 & C, el procedimiento es el siguiente:

“La prueba visual debe cumplir con los criterios de “claro y brillante”. Claro se refiere a la falta de material particulado en la muestra. El material particulado no puede cubrir más de una cuarta parte del fondo de la botella de muestreo. Brillante se refiere a la falta de agua libre en la muestra. El agua acumulada puede opacar la muestra de aceite lubricante. Si la muestra está opaca, intente leer una tarjeta del sistema de mantenimiento planeado (PMS, por sus siglas en inglés) a través de la muestra. Si puede leer la tarjeta PMS, pasa esta prueba. Si no pasa la prueba visual, debe ejecutar una prueba de sedimentos y agua del fondo (BS&W, por sus siglas en inglés). Tenga cuidado con el aire atrapado que puede opacar la muestra. Si no está seguro de si el aire o el agua es la causa de la opacidad, deje que la muestra repose durante unos minutos. El aire se aclarará hasta la parte superior de la muestra; el agua se depositará en el fondo”.

Si la muestra de aceite contiene partículas de más de 1/8 de pulgada a lo largo de cualquier eje o si se observa sedimento visible, el procedimiento consiste en dejar reposar la muestra en la botella durante 10 minutos y luego colocarla de costado durante 10 minutos o hasta que se haya eliminado todo el sedimento visible asentado en el fondo. Si esto da como resultado una línea continua, se requiere una prueba BS&W.

La prueba BS&W implica agitar 100 mililitros de la muestra de aceite a 1,500 revoluciones por minuto durante 30 minutos y luego registrar los resultados. Por lo general son aceptables resultados de menos del 0.1 por ciento en volumen.

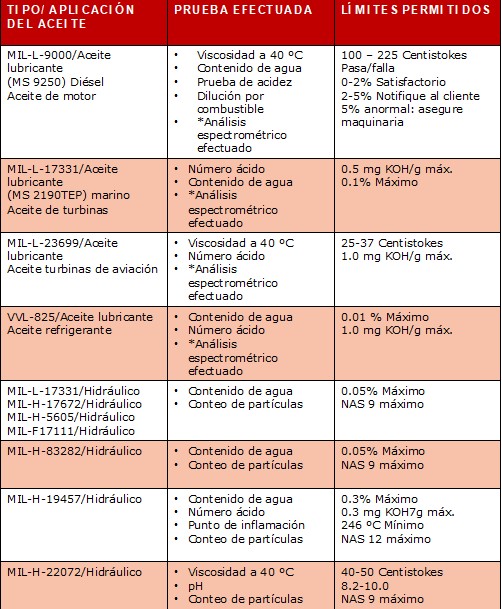

Las muestras se envían periódicamente a un laboratorio del programa de análisis de aceite de la Marina para su análisis. La lista de pruebas dependerá del tipo de aceite y de la clase de equipo asociado. La Tabla 1 muestra la lista de pruebas según los tipos de fluidos y aplicaciones.

Para los aceites designados para la lubricación de maquinaria se realiza un análisis espectrométrico para rastrear las concentraciones de metales de desgaste, determinar las tendencias y ayudar en la resolución de problemas. Entre los metales que se analizan se incluyen hierro, níquel, sodio, plomo, plata, fósforo, cobre, estaño, zinc, cromo, silicio, calcio, aluminio, boro y bario.

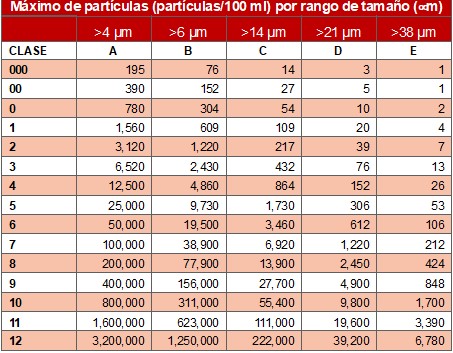

La referencia de clasificación de la Norma Nacional Aeroespacial (NAS, por sus siglas en inglés) es la norma NAS 1638, que se utilizó para indicar los recuentos de partículas. Ha sido descontinuado y reemplazado con SAE AS4059DF (Tabla 2).

Tabla 1. Lista de pruebas según los tipos de fluidos y aplicaciones

Tabla 2. Sistema para clasificación de contaminación sólida SAE AS4059DF

Problemas inherentes

Los problemas asociados con el uso de claro y brillante como criterios de aceptación para lubricantes en la operación de maquinaria deberían ser bastante obvios. “Claro” se refiere a la falta de partículas, que generalmente se miden en micrones. Un micrón es la milésima parte de un milímetro (una millonésima de un metro).

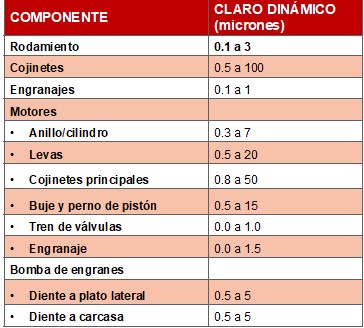

El ojo humano puede ver partículas de hasta 40 micrones. Un cabello humano tiene entre 30 y 120 micrones. La película de aceite en un cojinete deslizante va de 5 a 200 micrones, pero en los rodamientos por lo general es menor de 1 micrón. Baste decir que sería casi imposible ver las partículas que están causando el daño. Las partículas en el rango de tamaño de la holgura de trabajo causan el mayor daño. La tabla 3 ofrece una comparación de las holguras para varios componentes.

Varios de los componentes más grandes de equipos marinos utilizan cojinetes lisos, por lo que hasta cierto punto están diseñados para ser más tolerantes con las partículas submicrónicas más pequeñas. Sin embargo, en el caso de los rodamientos, la historia es diferente. Como se indicó anteriormente, la película lubricante en los rodamientos de los rodamientos suele ser inferior a 1 micrón.

Tabla 3. Claros dinámicos (holguras) de algunos componentes de la maquinaria

Según SKF, cuanto más limpio sea el lubricante, más durarán los rodamientos. De hecho, la compañía de rodamientos ha llegado a afirmar que “los rodamientos pueden tener una vida infinita cuando se eliminan las partículas más grandes que la película de lubricante”.

SKF ha realizado estudios de casos y ha determinado que aproximadamente el 70 por ciento de las fallas de los rodamientos se deben en parte a la contaminación. Estudios similares muestran los beneficios de controlar la contaminación con partículas.

Por ejemplo, Nippon Steel fue recompensada por sus esfuerzos de control de la contaminación con una reducción de casi el 76 por ciento en la frecuencia de reemplazo de bombas, una reducción del 75 por ciento en el consumo de aceite, una reducción del 80 por ciento en reparaciones hidráulicas y una reducción del 50 por ciento en la compra de rodamientos. Asimismo, después de que BHP Billiton mejorara la filtración en una de sus plantas, la producción aumentó casi 3.5 veces. Estos son solo algunos ejemplos de los beneficios que se pueden obtener al controlar la contaminación por partículas.

“Brillante” se refiere a la presencia de agua. Quien hizo la declaración de que el agua y el aceite no se mezclan estaba simplemente equivocado. Casi todos los aceites tienen una cierta cantidad de agua disuelta, y esta agua disuelta no será evidente al realizar una prueba visual. El aceite contendrá una cantidad de agua hasta el punto de saturación y aún así lucirá transparente.

Según SKF, “la presencia de agua en los aceites lubricantes puede acortar la vida útil de los rodamientos hasta un 1 por ciento o menos, según la cantidad presente”.

Figura 1. Efecto de la contaminación con agua en la vida útil de los rodamientos

En realidad, el aceite puede transportar hasta 2,000 partes por millón de agua disuelta antes de alcanzar su punto de saturación y comenzar a verse turbio.

En su artículo sobre lubricación de maquinaria sobre cómo el agua causa fallas en los rodamientos, Jim Fitch explicó varios modos de fallas causadas por el agua en el aceite. Entre estos se encuentran las fracturas inducidas por hidrógeno, la corrosión, la oxidación, el agotamiento de los aditivos, las restricciones de flujo de aceite, la aireación y la espuma, el deterioro de la resistencia de la película lubricante y la contaminación microbiana. Algunos de estos modos son menos obvios en cuanto a cómo funcionan que otros.

Con respecto al deterioro de la resistencia de la película lubricante, los aceites lubricantes tienen una propiedad única conocida como coeficiente presión-viscosidad. En pocas palabras, cuanto mayor es la presión, mayor es la viscosidad. La presión en las zonas de carga de los cojinetes de elementos rodantes suele superar las 500,000 psi. Esto hace que el aceite casi se vuelva sólido y mantenga la separación entre el elemento rodante y la pista de rodadura.

La viscosidad del agua es de un centiStoke e, independientemente de la presión, se mantiene esencialmente en un centiStoke. Por tanto, el agua no será suficiente para mantener la separación entre el elemento rodante y la pista de rodadura.

Ahora debería ser evidente que no es una buena práctica utilizar simplemente el criterio claro y brillante para determinar si el aceite es aceptable para su uso o para decidir si el equipo puede ponerse en servicio.

Hasta donde yo sé, la Armada actualmente no tiene forma de rastrear el número de fallas en los rodamientos que experimenta en el transcurso de un año. Sería interesante ver estas estadísticas y los costos asociados. Si su organización utiliza la misma metodología que la Marina de los EE. UU., es probable que pierda una gran cantidad de dinero cada año.

Estudio de caso: USS San Antonio

El USS San Antonio se puso en servicio el 14 de enero de 2006. Poco después de esto, el barco comenzó a desarrollar serios problemas mecánicos con sus principales motores diésel de propulsión. Las fallas fueron el resultado de varios factores, que no todos estaban relacionados con la contaminación. La Marina realizó una investigación sobre las causas de las fallas del motor.

Se descubrieron varios problemas, muchos de ellos como resultado de un control deficiente de la contaminación. En el informe de la investigación, se señaló que el diseño del sistema de servicio de aceite lubricante utilizaba bolsas de muselina (finas fibras de algodón) y que las partículas de menos de 25 micrones pasarían a través de los filtros.

Durante las inspecciones de los cárteres de aceite del motor, se encontró escoria de soldadura, virutas de pintura, fibras inorgánicas y agua libre. También se informó que la configuración del sistema permitía que los contaminantes recircularan a través de la bomba. Estos contaminantes se macerarían, quebrándose y reblandeciéndose, hasta que pudieran pasar a través del filtro y de allí am los componentes, generando desgaste.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe