Figura 1. Costo de ciclo de vida de una bomba

En este ejemplo, el costo total del ciclo de vida es de aproximadamente US $ 757,145. El ochenta y tres por ciento del costo del ciclo de vida es operación. El consumo eléctrico está incluido en el costo de operación y mantenimiento. Estas cifras se basan en un ciclo de vida muy conservador de 20 años.

El desempeño, la eficiencia y la confiabilidad del sistema de bombeo están muy influenciados por el sistema al cual abastecen. Mejorar la eficiencia de la bomba individual hace poco para reducir el tiempo medio entre reparaciones/fallas (MTBR/MTBF, por sus siglas en inglés) de la bomba. El foco debe estar en todo el sistema.

La confiabilidad y el desempeño del sistema de bombeo se ven afectados por muchos factores, como las condiciones hidráulicas y del sistema (válvulas, tuberías, elevación e instalación); secuenciación operativa (operación del variador de frecuencia variable, aceleración y operación múltiple); y eficiencia de la bomba (modificaciones y desgaste del impulsor).

Además, la falta de estándares del sistema de bombeo afecta el desempeño y la confiabilidad. Actualmente, no existen estándares para guiar el diseño del sistema. Por lo tanto, los contratistas de ingeniería y los propietarios/operadores pueden elegir (o ignorar) cómo calcular la hidráulica del sistema. La conclusión es que el punto de operación especificado de la bomba no está sujeto a los estándares.

Como resultado, muchos sistemas existentes son poco confiables e ineficientes, lo que lleva a tiempos de inactividad costosos, altos costos de mantenimiento y pérdida de productividad. Una fuente confiable que evaluó 1,690 bombas en 20 plantas de proceso encontró:

Figura 1. Costo de ciclo de vida de una bomba

En este ejemplo, el costo total del ciclo de vida es de aproximadamente US $ 757,145. El ochenta y tres por ciento del costo del ciclo de vida es operación. El consumo eléctrico está incluido en el costo de operación y mantenimiento. Estas cifras se basan en un ciclo de vida muy conservador de 20 años.

El desempeño, la eficiencia y la confiabilidad del sistema de bombeo están muy influenciados por el sistema al cual abastecen. Mejorar la eficiencia de la bomba individual hace poco para reducir el tiempo medio entre reparaciones/fallas (MTBR/MTBF, por sus siglas en inglés) de la bomba. El foco debe estar en todo el sistema.

La confiabilidad y el desempeño del sistema de bombeo se ven afectados por muchos factores, como las condiciones hidráulicas y del sistema (válvulas, tuberías, elevación e instalación); secuenciación operativa (operación del variador de frecuencia variable, aceleración y operación múltiple); y eficiencia de la bomba (modificaciones y desgaste del impulsor).

Además, la falta de estándares del sistema de bombeo afecta el desempeño y la confiabilidad. Actualmente, no existen estándares para guiar el diseño del sistema. Por lo tanto, los contratistas de ingeniería y los propietarios/operadores pueden elegir (o ignorar) cómo calcular la hidráulica del sistema. La conclusión es que el punto de operación especificado de la bomba no está sujeto a los estándares.

Como resultado, muchos sistemas existentes son poco confiables e ineficientes, lo que lleva a tiempos de inactividad costosos, altos costos de mantenimiento y pérdida de productividad. Una fuente confiable que evaluó 1,690 bombas en 20 plantas de proceso encontró:

- La eficiencia promedio de bombeo es inferior al 40 por ciento.

- Más del 10 por ciento de las bombas funcionan por debajo del 10 por ciento de eficiencia.

- Los principales factores que afectan la eficiencia de la bomba incluyen el estrangulamiento de las válvulas y sobredimensionamiento de la bomba.

- La fuga por el sello causa el mayor tiempo de inactividad y costo.

Evaluación/Análisis del sistema

Su capacidad para determinar el desempeño/confiabilidad de la bomba depende en gran medida de su conocimiento de la rotodinámica de la bomba. Las bombas centrífugas se deben seleccionar y operar normalmente en o cerca de las condiciones nominales de diseño de flujo y altura del fabricante. Cualquier bomba que opere a exceso de capacidad (es decir, a un flujo significativamente mayor que el punto de mejor eficiencia y en una altura más baja) generará sobrepresión y vibrará, creando problemas potenciales en los rodamientos y el sello del eje, además de requerir una potencia excesiva. Cuando se opera a capacidad reducida (es decir, a un flujo significativamente menor que el punto de mejor eficiencia y a una altura más alta), los ángulos de la paleta fija causarán remolinos de flujos dentro del impulsor, la carcasa y entre los anillos de desgaste. Además, el empuje radial en el rotor aumentará, causando mayores tensiones en el eje, mayor deflección del eje y posibles problemas de rodamientos y sellos mecánicos, mientras que aumentará la vibración radial y el movimiento axial del eje.Operación de la bomba

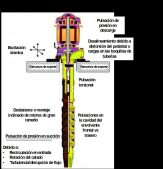

Para comprender el daño que ocurre en una bomba rotodinámica, uno debe comprender los principios básicos de operación de la centralización del rotor a los componentes estacionarios. Conocido como el efecto Lomakin, la centralización del rotor se define como la fuerza de apoyo que se produce en las bombas en los sellos anulares, como los anillos de desgaste (ver imagen a continuación), debido a la acción del efecto de Bernoulli durante el proceso de fuga normal. Sin embargo, esta fuerza de soporte solo ocurre cuando la bomba está operando en o cerca de su condición nominal de diseño de altura y flujo. El efecto Lomakin a veces puede ser confuso porque abarca dos fenómenos separados que ocurren en los anillos de desgaste/sellos anulares: amortiguación y rigidez. La amortiguación no evita directamente la deflexión del eje, pero minimiza la respuesta del rotor a las fuerzas de excitación de la misma manera que los amortiguadores resultan en una conducción suave en un automóvil. La holgura reducida aumenta la amortiguación y da como resultado un rotor más estable. Quizás lo más importante es que la rigidez y la amortiguación se encuentran en el impulsor donde la bomba no tiene rodamiento de soporte. Esta ubicación estratégica le da al efecto Lomakin una gran potencia para minimizar la deflexión del eje y, en última instancia, la confiabilidad. Figura 2. Anillos de desgaste de la bomba Los operadores deben sustituir los anillos de desgaste de la bomba cuando la nueva holgura alcanza el doble del valor original para mantener suficiente estabilidad y eficiencia del rotor.Velocidad específica: ¿la bomba está especificada correctamente para el sistema?

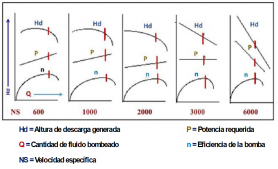

La velocidad específica describe la geometría (forma) del impulsor de una bomba. Definida como “la velocidad de una bomba ideal geométricamente como la bomba real”, la velocidad específica, cuando funciona en esta proporción, elevará una unidad de volumen en una unidad de tiempo a través de una unidad de altura. Figura 3. Efecto de la velocidad específica en la altura/capaciad de la bomba

Como se observa en la imagen de arriba, la inclinación de la curva de altura/capacidad aumenta a medida que aumenta la velocidad específica. A baja velocidad específica, el consumo de energía es más bajo en el apagado y aumenta a medida que incrementa el flujo. Esto significa que el motor podría sobrecargarse a las velocidades de flujo más altas a menos que esto se considerara al momento de la compra. A una velocidad específica media, la curva de potencia alcanza su punto máximo en aproximadamente el mejor punto de eficiencia (BEP, por sus siglas en inglés). Esta es una característica de no sobrecarga en la que la bomba puede funcionar de manera segura en la mayor parte del rango de fluido con una velocidad del motor para cumplir con el requisito de BEP.

Las bombas de alta velocidad específica tienen una curva de potencia descendente con una potencia máxima que se produce con un flujo mínimo. Estas bombas nunca deben comenzar con la válvula de descarga cerrada. Si se requiere estrangulamiento, será necesario un motor de mayor potencia. Como regla general, las velocidades específicas más bajas producen curvas más planas, mientras que las velocidades específicas más altas producen curvas más pronunciadas. Cabe señalar que la eficiencia y el consumo de energía se calcularon en el BEP.

En la práctica, las bombas funcionan en una condición de estrangulamiento porque fueron sobre dimensionadas al momento de la compra. Las bombas de menor velocidad específica pueden tener una menor eficiencia en su BEP, pero tendrán un menor consumo de energía a un flujo reducido que muchos de los diseños de mayor velocidad específica.

Figura 3. Efecto de la velocidad específica en la altura/capaciad de la bomba

Como se observa en la imagen de arriba, la inclinación de la curva de altura/capacidad aumenta a medida que aumenta la velocidad específica. A baja velocidad específica, el consumo de energía es más bajo en el apagado y aumenta a medida que incrementa el flujo. Esto significa que el motor podría sobrecargarse a las velocidades de flujo más altas a menos que esto se considerara al momento de la compra. A una velocidad específica media, la curva de potencia alcanza su punto máximo en aproximadamente el mejor punto de eficiencia (BEP, por sus siglas en inglés). Esta es una característica de no sobrecarga en la que la bomba puede funcionar de manera segura en la mayor parte del rango de fluido con una velocidad del motor para cumplir con el requisito de BEP.

Las bombas de alta velocidad específica tienen una curva de potencia descendente con una potencia máxima que se produce con un flujo mínimo. Estas bombas nunca deben comenzar con la válvula de descarga cerrada. Si se requiere estrangulamiento, será necesario un motor de mayor potencia. Como regla general, las velocidades específicas más bajas producen curvas más planas, mientras que las velocidades específicas más altas producen curvas más pronunciadas. Cabe señalar que la eficiencia y el consumo de energía se calcularon en el BEP.

En la práctica, las bombas funcionan en una condición de estrangulamiento porque fueron sobre dimensionadas al momento de la compra. Las bombas de menor velocidad específica pueden tener una menor eficiencia en su BEP, pero tendrán un menor consumo de energía a un flujo reducido que muchos de los diseños de mayor velocidad específica.

¿Tengo una altura de succión positiva neta adecuada?

La altura de succión positiva neta (NPSH, por sus siglas en inglés) es la altura total de succión en pies del líquido que se bombea (en la línea central del ojo del impulsor) menos la presión de vapor absoluta del líquido que se bombea. La altura de succión positiva neta disponible (NPSHa) también se conoce como NPSH planta. Una regla general para la temperatura ambiente es que el agua limpia es un 25 por ciento más de NPSHa que la altura neta de succión positiva requerida (NPSHr). El OEM de la bomba determina NPSHr durante las pruebas. La velocidad específica de succión es otro cálculo realizado al evaluar un sistema de bomba para determinar si es la bomba correcta para la aplicación. El diseñador/especificador de la bomba generalmente usa la velocidad de succión específica para determinar qué geometría de la bomba (radial, flujo mixto o axial) usar para la máxima eficiencia y evitar la cavitación, así como para estimar el rango de operación segura de la bomba. Para evitar la cavitación, la velocidad de succión específica debe ser inferior a 8,500 (calculada con galones estadounidenses por minuto).¿La bomba está cavitando?

La cavitación ocurre cuando la presión del líquido cae por debajo de su presión de vapor, formando bolsas de vapor. Cuando la presión del líquido se incrementa luego por encima de su presión de vapor, las bolsas de vapor colapsarán cuando pasen a las regiones de presión más altas, causando ruido (cavitación audible), vibración y daños a muchos de los componentes de la bomba. Estas bolsas de vapor se forman en el lado de baja presión o succión de la bomba, lo que provoca varios eventos simultáneamente, incluida una pérdida de capacidad, la incapacidad de la bomba de general la misma altura (presión) y una caída en la eficiencia de la bomba. Las cavidades se forman por varias razones. Es una práctica común agruparlas en la clasificación general de la cavitación. Debe comprender por qué ocurren y cómo solucionarlas. Incluyen:- Ingestión de aire (no es cavitación verdadera, pero con características similares)

- Recirculación interna

- Turbulencia del flujo

- El síndrome del paso de la veleta: el diámetro exterior del impulsor pasa demasiado cerca de la proa de la bomba. La velocidad del líquido aumenta a medida que fluye a través de este pequeño pasaje, bajando la presión del fluido y causando vaporización local.

¿La tubería está configurada correctamente?

La tubería de la bomba funciona proporcionando un conducto para el flujo de líquido hacia y desde una bomba sin afectar negativamente el desempeño o la confiabilidad de la bomba. Además, un sistema de tuberías bien diseñado generalmente será más eficiente energéticamente que un sistema mal diseñado. La función de la tubería de succión es proporcionar un perfil de velocidad uniforme que se acerque a la conexión de entrada (succión) de la bomba con suficiente presión para evitar dañar la bomba por cavitación.Solución de problemas/fallas de componentes de la bomba

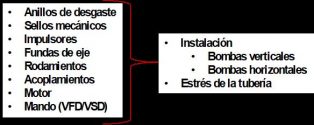

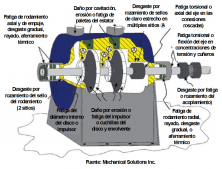

Además de la falta de estándares del sistema de bombeo, muchos problemas de confiabilidad están asociados con malas prácticas de instalación. La especificación de la bomba del sistema debe abordar el procedimiento de instalación. Además, la falla del componente puede atribuirse a la inestabilidad hidráulica en la bomba debido a la mala práctica de instalación como se muestra en la imagen a continuación. Figura 4. Falla de componentes debido a malas prácticas de instalación

Figura 4. Falla de componentes debido a malas prácticas de instalación

Figura 4. Modos de falla típicos de una bomba centrífuga

Figura 4. Modos de falla típicos de una bomba centrífuga

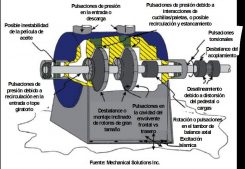

Figura 5. Causa potencial de la raíz de las fuerzas dañinas

Figura 5. Causa potencial de la raíz de las fuerzas dañinas

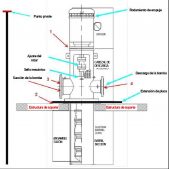

Figura 6. Instalación de bomba vertical y fuerzas dañinas

Figura 6. Instalación de bomba vertical y fuerzas dañinas

Figura 7. Estabilidad del rotor vertical de la bomba

Cuando una bomba vertical se energiza y estabiliza en el BEP, el extremo húmedo se centrará en los componentes estacionarios (verdadero con cualquier bomba rotodinámica). Este fenómeno se conoce como el efecto Lomakin, como se discutió anteriormente. En el caso de una bomba vertical, si toda la placa base de la bomba/motor no está perfectamente vertical y nivelada, los componentes giratorios (por encima del extremo húmedo) pueden contactar los componentes estacionarios. Los puntos 1 y 2 en la figura 7 identifican áreas críticas que deben cumplir con los estándares HI. Además, los puntos de carga de la brida de succión y descarga 3 y 4 deben cumplir con los estándares HI.

Figura 7. Estabilidad del rotor vertical de la bomba

Cuando una bomba vertical se energiza y estabiliza en el BEP, el extremo húmedo se centrará en los componentes estacionarios (verdadero con cualquier bomba rotodinámica). Este fenómeno se conoce como el efecto Lomakin, como se discutió anteriormente. En el caso de una bomba vertical, si toda la placa base de la bomba/motor no está perfectamente vertical y nivelada, los componentes giratorios (por encima del extremo húmedo) pueden contactar los componentes estacionarios. Los puntos 1 y 2 en la figura 7 identifican áreas críticas que deben cumplir con los estándares HI. Además, los puntos de carga de la brida de succión y descarga 3 y 4 deben cumplir con los estándares HI.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe