Ray Garvey Matthew Fergusson Mike Rostosky, Traducido por Roberto Trujillo Corona, Noria Latín América

Las reparaciones no planificadas y el tiempo de inactividad no planificado son diez veces más costosos que las reparaciones planificadas y el tiempo de inactividad planificado. Además de ser costoso, el tiempo de inactividad no planificado es improductivo, disruptivo, distrae y, en ocasiones, causa daños colaterales. Lo planificado es manejable; no planificado no lo es.

La planificación de las reparaciones de la maquinaria requiere un aviso previo meses antes de que fallen los componentes críticos. Para ello, se debe entender lo siguiente:

- ¿Por qué fallan los componentes de la maquinaria?

- ¿Cuáles son los posibles mecanismos de falla para esos componentes?

- ¿Cuáles son los factores que inician y aceleran los mecanismos de falla?

- ¿Cuáles son los factores que mitigan o evitan los mecanismos de falla?

- ¿Qué métodos proactivos de monitoreo de condición pueden identificar los factores contribuyentes que aceleran los mecanismos de falla?

- ¿Qué métodos predictivos de monitoreo de condición pueden medir la progresión de la falla de incipiente a catastrófica?

Mecanismos de falla

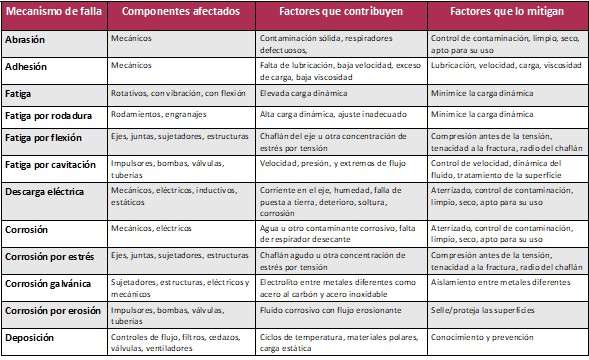

La abrasión, la adhesión, la fatiga, la descarga eléctrica, la corrosión y la deposición son mecanismos de falla comunes de la literatura de referencia. Las características de estos mecanismos de falla se enumeran en la Tabla 1 y se describen a continuación.

La abrasión afecta a casi todos los sistemas mecánicos. Comienza cuando el lubricante transporta las partículas de polvo de sílice a un espacio estrecho entre las superficies en movimiento. Las partículas duras que son demasiado grandes para pasar entre ellas se incrustan en una superficie y cortan la otra. La fuerza de corte entre las partículas duras y la superficie en movimiento corta una muesca en V en la superficie de metal en movimiento.

Figura 1. Desgaste abrasivo de tres cuerpos

Este proceso de corte emite un espectro de vibraciones mecánicas desde el punto de abrasión y genera partículas de desgaste abrasivo, que son arrastradas por el lubricante. Este mecanismo generalmente no se auto propaga y se compensa fácilmente con el control de la contaminación. Puede ser provocado por un aumento de contaminación en el aceite en el sistema o por un respirador defectuoso.

La adhesión (o el desgaste por película límite) afecta a casi todos los sistemas mecánicos con componentes cargados. El desgaste adhesivo es progresivo y auto propagante, al mismo tiempo que acelera la corrosión. El contacto metal con metal ocurre cuando la película lubricante (diseñada para eliminar la fricción y separar un rodillo de una pista o un muñón de un eje) falla debido a una lubricación inadecuada. El aumento de la fricción y el cizallamiento provocan regímenes de lubricación mixtos y límite.

Tabla 1. Mecanismos de falla comunes, componentes, factores contribuyentes y factores atenuantes.

Figura 2. Desgaste adhesivo

El contacto emite ondas de estrés. La compresión con lubricación mixta y límite provoca cizallamiento y fricción, lo que da como resultado un intenso calentamiento, derretimiento y decoloración. Las partículas metálicas de desgaste y los óxidos se liberan en el lubricante y se emite un espectro de vibración. Este mecanismo se puede prevenir manteniendo el lubricante apropiado en el nivel correcto y operando a la velocidad y carga diseñadas. Puede ser provocado por una velocidad lenta, una carga alta, una viscosidad baja o un suministro de lubricante inadecuado.

Figura 3. Desgaste por fatiga por rodadura

La fatiga por rodadura (también llamada fatiga hertziana) afecta a los sistemas mecánicos con rodamientos y engranajes cargados. Los rodamientos de rodillos y los engranajes a menudo fallan debido al proceso de contacto de rodadura, lo que eventualmente conduce a grietas por fatiga y desprendimiento del material. La compresión entre los rodillos y las pistas y entre los dientes del engranaje produce una cizalladura de contacto hertziana debajo de la superficie que finalmente endurece el metal hasta que se forman microfisuras, que crecen, se interconectan y luego liberan restos de metal. Los impactos rodantes en el desconchado y otros defectos de la superficie magnifican las ondas de tensión y liberan más residuos en el lubricante. La fatiga por rodadura se puede compensar minimizando la carga dinámica del desbalanceo, la desalineación y la resonancia, así como mediante la reducción de la carga estática y otras prácticas de mantenimiento; puede desencadenarse por un ajuste inadecuado o por una dilatación térmica.

Figura 4. Desgaste por fatiga por flexión

La fatiga por flexión afecta ejes, juntas, sujetadores y estructuras. La flexión cíclica produce grietas por fatiga que se originan en las fallas de la superficie en las proximidades de las concentraciones de tensión de tracción.

Los factores que contribuyen incluyen un radio de chaflán pronunciado, fallas en el material y sitios de concentración de tensión geométrica. Los factores atenuantes pueden incluir compresión pretensada, uso de materiales con alta tenacidad a la fractura y radio de chaflán más suave.

Figura 5. Desgaste de fatiga por cavitación

Los mecanismos de falla por fatiga por cavitación generalmente ocurren en impulsores, bombas, válvulas y otros dispositivos de flujo. La fatiga por cavitación involucra ondas de choque de colapso de vacío cíclico que provocan grietas, picaduras y desconchados por fatiga en la subsuperficie. Los factores que contribuyen incluyen variaciones extremas en la velocidad, la presión y el flujo. Los factores atenuantes incluyen el control de velocidad, la dinámica de fluidos y los tratamientos superficiales.

La cavitación líquida es estimulada por variaciones cíclicas de presión en el flujo de fluido cerca de la superficie. En una parte lenta del ciclo de presión, la succión permite la nucleación de micelas evacuadas que se originan en las irregularidades de la superficie sólida. El gas disuelto altamente saturado del líquido circundante puede difundirse en burbujas en expansión. Más adelante en el ciclo de presión, se libera la succión y las burbujas implosionan hacia las irregularidades de la superficie de nucleación. La implosión provoca un impulso superficial supersónico y transfiere ondas de tensión de compresión y de cizalladura. El corte de la onda de tensión disloca la morfología del material de la sub superficie. Eventualmente, estas dislocaciones conducen a grietas por fatiga y desconchado.

Tenga en cuenta que cuando las burbujas contienen gases de presión parcial difundidos desde el líquido circundante, también hay un intenso calentamiento de los gases comprimidos. El daño por cavitación, que normalmente es progresivo y se auto propaga, a menudo da como resultado agrietamiento por fatiga y agrietamiento por corrosión bajo tensión. Se desencadena por la variación de la presión, el flujo y la velocidad, pero puede compensarse con el diseño, el control, la velocidad y el tratamiento de la superficie del flujo del fluido.

La erosión puede afectar válvulas, tuberías, deflectores, impulsores y otros componentes eléctricos y mecánicos expuestos a la transmisión de partículas. Ocurre cuando materia líquida o sólida a alta velocidad impacta una superficie sólida, causando puntos intensos de compresión y resultando en deformación y cizallamiento. Las ondas de tensión se emiten desde los puntos de impacto y las partículas de desgaste se desprenden de la superficie dañada. Este mecanismo de falla se puede prevenir protegiendo las superficies con recubrimientos absorbentes de energía.

Figura 6. Desgaste por descarga eléctrica

Las descargas eléctricas afectan a los componentes eléctricos y a los componentes mecánicos cargados inductivamente o estáticos con tensión. El potencial a tierra aplica un campo eléctrico a través de un medio. Los electrones y los iones se aceleran a través de chispas o arco eléctrico.

Los eventos de arco-chispa producen un amplio espectro de energía mecánica y eléctrica. Las morfologías de la superficie sufren erosión superficial que conduce a daños por calor. Una descarga eléctrica ioniza la materia próxima para formar una descarga o camino de plasma.

Los factores que contribuyen incluyen humedad, aislamiento degradado, fallas a tierra, holgura, contactos corroídos y contaminación. Los factores atenuantes incluyen materiales y compartimentos limpios y secos.

La corrosión afecta a casi todos los sistemas eléctricos y mecánicos y es sinérgica con todos los demás mecanismos de falla. Ocurre cuando una sustancia corrosiva ataca el metal y cambia la superficie de un metal fuerte, conductor térmico y eléctrico, a un óxido suave, resistente eléctrica y térmicamente.

El óxido resultante se elimina fácilmente por fricción, lo que expone el metal fresco para una oxidación sostenida. El roce suave emite ondas de tensión y esparce óxidos de metales blandos en el lubricante, exponiendo el metal al proceso de oxidación. Este mecanismo puede prevenirse mediante el control de la contaminación por humedad. Puede desencadenarse por contaminación del proceso, una fuga de refrigerante o un respirador desecante defectuoso.

A continuación se identifican tres combinaciones sinérgicas de corrosión con esfuerzo de tracción, corriente galvánica y erosión.

La corrosión por tensión afecta ejes, juntas, sujetadores y estructuras. Esta combinación sinérgica de tensión de tracción y corrosión produce corrosión intergranular acompañada de fractura por tracción, que se auto propaga progresivamente.

Los factores que contribuyen incluyen radio de chaflán agudo, sustancia corrosiva y concentración de tensión. Los factores atenuantes incluyen la compresión pretensada, el sellado de la superficie y la resistencia a la fractura del material.

La corrosión galvánica afecta estructuras, fijaciones, componentes eléctricos y mecánicos. Esto ocurre cuando una sustancia corrosiva por corrosión electroquímica acopla un cátodo noble, como el acero inoxidable, con un ánodo menos noble, como el acero al carbono.

Los factores contribuyentes incluyen la presencia de sustancias corrosivas junto con la conexión eléctrica de metales más nobles con metales menos nobles. Los factores atenuantes incluyen interfaces aislantes entre metales diferentes, superficies de protección/revestimiento/sellado, control de contaminación e inspección visual.

La corrosión por erosión es un proceso de erosión acompañado de una sustancia corrosiva. La erosión elimina el material de la superficie oxidada, exponiendo el metal subyacente para una oxidación rápida y sostenida. Afecta a impulsores, bombas, válvulas y tuberías.

Los factores contribuyentes incluyen fluido corrosivo con flujo erosivo. Los factores atenuantes incluyen proporcionar protección o sellado de la superficie.

La deposición resulta de una acumulación disfuncional y progresiva de material extraño en un componente eléctrico o mecánico crítico. Los ejemplos incluyen la formación y acumulación de barniz precipitado en una válvula de control, la acumulación de material fibroso en un ventilador y la acumulación de sustancias polares en un circuito eléctrico.

La acumulación de barniz en una válvula de control puede provocar obstrucciones y adherencias, mientras que la acumulación de material fibroso en un ventilador puede provocar un desbalanceo y un posible riesgo de incendio. Este mecanismo de falla se puede prevenir detectando, interpretando y abordando el proceso de acumulación específico. El plan de acción correctivo debe ser específico para su proceso característico.

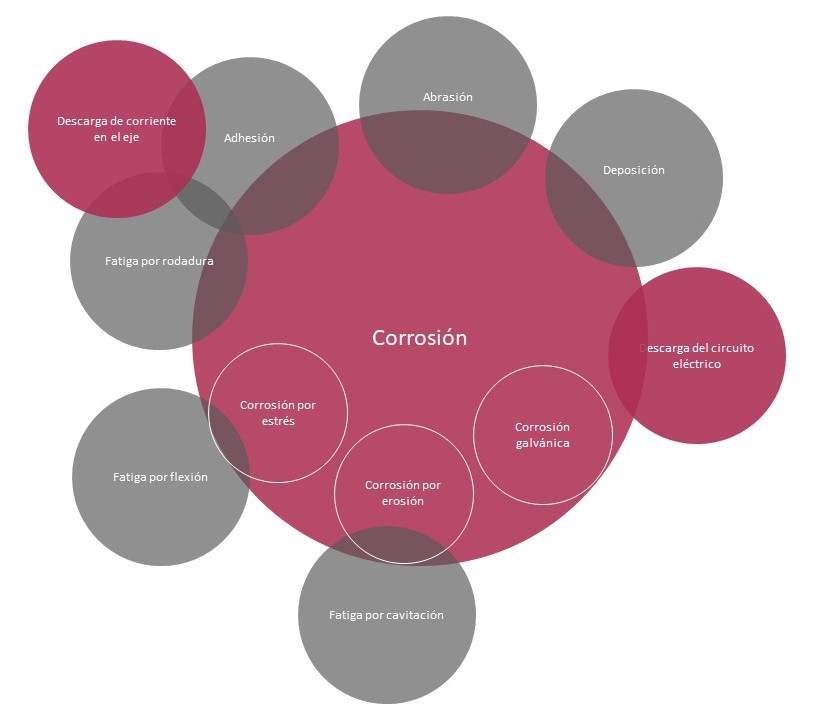

Figura 7. Interacción de desgaste corrosivo y otros mecanismos de falla

La interacción de los mecanismos de corrosión y/o descarga eléctrica con los otros mecanismos de falla descritos anteriormente es sinérgica, como se muestra en el diagrama de Venn en la Figura 8.

Figura 8. interacción de los mecanismos de corrosión con los otros mecanismos de falla

El tiempo para la falla se acelera con los factores que interactúan. La vida útil remanente, por ejemplo, de incipiente a falla catastrófica, se acorta de décadas a años, e incluso a meses bajo estos efectos combinados.

La corrosión y las descargas eléctricas deterioran la morfología de la superficie y destruyen la vida útil restante. La corrosión contribuye a los mecanismos de descarga del circuito eléctrico, deposición, abrasión, adhesión, fatiga por rodadura, fatiga por flexión y fatiga por cavitación. Los mecanismos de corrosión por tensión, corrosión por erosión y corrosión galvánica aumentan las tasas generales de corrosión en órdenes de magnitud. La erosión por descarga eléctrica reduce la capacidad en la superficie de los metales para resistir las picaduras por fatiga de rodadura.

Monitoreo de condición

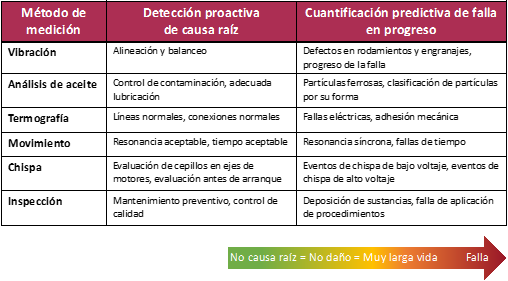

La tabla 2 demuestra cómo el análisis de vibraciones, el análisis de aceite, la termografía, la amplificación de movimiento, la detección de chispas y la inspección visual son técnicas complementarias para evaluar proactivamente los problemas de causa raíz y cuantificar de manera predictiva los mecanismos de falla en curso.

Tabla 2: Técnicas de monitoreo de condición para monitorear los mecanismos de falla y las causas raíz.

El monitoreo y análisis de vibraciones emplean una configuración de medición (frecuencia máxima de interés, onda de tensión de frecuencia sónica y ultrasónica y ultrasónico heterodino) apropiada para detectar y generar tendencias en la información de medición deseada.

El monitoreo de la vibración de la máquina es a menudo la metodología de monitoreo basada en la condición principal para las unidades y la maquinaria rotativa accionada. La medición proactiva de las vibraciones mecánicas sinusoidales cuantifica los problemas de origen problemáticos, como la desalineación, el desbalanceo, la soltura y la resonancia, y facilita la detección y corrección tempranas. El monitoreo de impacto de rango de frecuencia sónica y ultrasónica mide la progresión de los defectos de rodillos y engranajes. Esta información predictiva es útil para identificar componentes defectuosos, evaluar la gravedad y programar el mantenimiento planificado.

El análisis de aceite incluye el muestreo de lubricantes en servicio y la prueba de esas muestras para evaluar la química del fluido, la contaminación del sistema y el desgaste de la maquinaria. El monitoreo proactivo de la condición del fluido y la contaminación del sistema respalda las prácticas de lubricación de precisión. El monitoreo predictivo de partículas de desgaste ferrosas y no ferrosas, junto con la clasificación de la forma de las partículas, es útil para identificar los mecanismos de falla, evaluar la gravedad y programar el mantenimiento planificado. Los análisis de aceite y vibraciones juntos son complementarios, no redundantes.

El monitoreo y análisis térmicos incluyen mediciones de imágenes térmicas, escaneo de línea y punto único. Los escaneos de temperatura proactivos son simples, rápidos y altamente efectivos: encuentran algo caliente o frío que no debería estarlo, en comparación con el entorno o con componentes mecánicos y eléctricos similares. Las imágenes térmicas superpuestas a las respectivas imágenes visuales facilitan el reconocimiento, la identificación y la notificación de posibles problemas. El monitoreo térmico es a menudo la mejor tecnología de monitoreo de condición para identificar y predecir posibles puntos de falla para los sistemas de conexión, transmisión y distribución de energía eléctrica.

El monitoreo y análisis de movimiento incluyen amplificación de movimiento, análisis de fase, análisis de frecuencia y análisis de amplitud utilizando imágenes de cámara de video. Los usos proactivos de la amplificación de movimiento incluyen monitorear y aceptar resonancia estructural, temporización mecánica y fase síncrona. El monitoreo de movimiento, como las imágenes térmicas, toma miles de medidas dentro de un campo de visión para una rápida identificación y determinación de la gravedad mediante vigilancia no intrusiva. Se observan, amplifican y analizan los problemas de amplitud, tiempo y fase.

El monitoreo y análisis de chispas incluye la distinción y el análisis de ondas de radio producidas por arcos o chispas. Los usos proactivos de la detección y el análisis de chispas incluyen un estudio de los rodamientos del motor y un estudio antes de abrir un recinto eléctrico. Los usos predictivos de la detección y el análisis de chispas incluyen tendencias de eventos de chispas de bajo voltaje y/o eventos de arcos de alto voltaje (>1000 V).

Inspeccionar y probar incluye inspección visual con o sin herramientas. La inspección visual generalmente se realiza durante el monitoreo de vibración, análisis de aceite, temperatura, movimiento y chispas, así como durante los procedimientos preventivos y de control de calidad. Estas inspecciones detectan y corrigen proactivamente aplicaciones incorrectas, contaminación y ajustes incorrectos. Identifican de manera predictiva la progresión de la falla, como el depósito de sustancias o la aplicación incorrecta del procedimiento.

Caso de una planta siderúrgica

La planta tiene décadas de experiencia en análisis de vibraciones, análisis de aceite y lubricación. Los miembros de la maquinaria están capacitados y tienen muy buenas herramientas, y la planta opera con una disponibilidad de alrededor del 97 %.

Los informes del Análisis de Causa Raíz de Fallas (RCFA, por sus siglas en inglés) incluyeron fallas en los rodillos, acoplamientos, sellos, rodamientos, formación de alambre, torre de enfriamiento, ejes de transmisión, engranajes, retenedores, interruptores y transmisiones por correa.

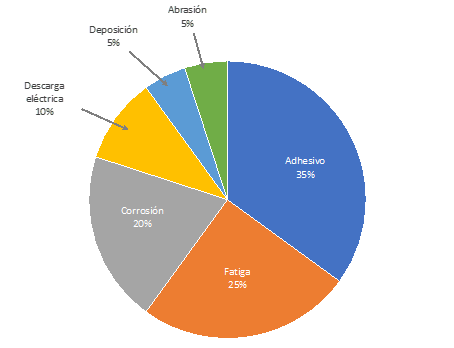

Esta cifra representa los mecanismos de falla como un porcentaje de la producción estimada de RCFA y los costos de reparación estimados de RCFA:

- Adhesión 35%

- Fatiga 25%

- Corrosión 20%

- Descarga eléctrica 10%

Figura 9. Distribución de modos de falla en la siderúrgica

La fotografía de la Figura 10 muestra la falla por descarga de corriente eléctrica del eje del rodamiento de un motor de 600 HP.

Figura 10. Falla por descarga eléctrica en un motor

Mejora continua

La mejora continua basada en hechos, como el RCFA de reparaciones planificadas y no planificadas, brinda una oportunidad para reducir costos y mejorar la confiabilidad. El siguiente paso para la mejora continua basada en el historial de RCFA puede requerir la expansión del monitoreo continuo de la condición para cubrir todas las metodologías mencionadas anteriormente. Agregue los nuevos métodos de monitoreo de condición, comenzando de a poco; demostrar éxito y crecer para lograr los objetivos de mejora continua deseados.

Por ejemplo, la mejora continua para comenzar de a poco y hacer crecer un programa activo de análisis de vibraciones, termografía, amplificación de movimiento y monitoreo de condiciones de inspección preventiva requiere la adición de análisis de aceite y detección de chispas.

Figura 11. Equipo para análisis de aceite en sitio

Detección de chispas

Si los RCFA indican problemas con descargas eléctricas que causan daños a los motores de CC u otros equipos, considere comenzar poco a poco y crecer utilizando la medición de chispa de arco. Por ejemplo, un recopilador de datos de chispas con una antena sensorial de ondas de radio utiliza un análisis de ondas de tensión de pico a pico para revelar eventos de chispas. Utilice este dispositivo para inspeccionar y localizar fallas. Realice un seguimiento con mediciones periódicas para monitorear, generar tendencias y medir la gravedad.

Figura 12. Recopilador de datos de chispas

Conclusión

Los mecanismos de falla comunes incluyen abrasión, adhesión, fatiga, descarga eléctrica, corrosión y deposición. Los mecanismos a menudo progresan en etapas de incipiente a catastrófico, a qué tipo de componente se aplica cada uno, factores que contribuyen y otros factores que mitigan cada mecanismo.

La falla rápida de la maquinaria ocurre cuando la corrosión galvánica, la corrosión por tensión, la corrosión por erosión y los mecanismos de descarga eléctrica degradan la morfología de la superficie, acelerando sinérgicamente la progresión de incipiente a catastrófica bajo los efectos sostenidos de la fatiga y los mecanismos de adhesión.

Se recomiendan métodos de monitoreo de condición proactivos y predictivos, que incluyen vibración, análisis de aceite, temperatura, movimiento, chispas e inspección para detectar factores que contribuyen a la causa raíz y para medir varias etapas de falla progresiva. Por ejemplo, inicie un programa de monitoreo de condición pequeño y hágalo crecer para que cubra vibración, temperatura, movimiento e inspección agregando análisis de aceite en sitio con análisis de partículas de desgaste y detección de chispas.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe