Jim Fitch, Noria Corporation. Traducción por Roberto Trujillo Corona, Noria Latín América

Cuando se trabaja con una sola muestra, es común que los laboratorios clasifiquen las partículas de desgaste según formas estandarizadas, como plaquetas, trozos, tiras y esferas. La tarea de derivar el significado del número y tamaño de las partículas en las diferentes clasificaciones es mucho más difícil. El monitoreo de condición no se trata de ciencia, se trata de comprender e informar lo que sucede, por qué sucede, dónde sucede y qué tan grave o amenazante puede ser la condición. Esta puede ser una tarea desalentadora, por decir lo menos, especialmente si no está siendo asistido por una tecnología de conteo de partículas.

El lubricante coexiste con la máquina y tiene una presencia activa en sus zonas críticas de fricción. Como tal, la progresión de las fallas de la máquina relacionadas con el desgaste no pasa desapercibida para el lubricante. Los subproductos del desgaste y el daño de la superficie quedan suspendidos en el lubricante, incrustados en el filtro o estratificados como sedimentos en rincones y grietas.

A medida que avanza la falla, la mayoría de los modos de desgaste producen más partículas y algunos también producen partículas más grandes. En ciertos casos, lo que se pensaba que era un estado de falla avanzada puede parecer repentinamente benigno o que está declinando. Hay razones para esto, así que no se deje engañar. Los rasguños y cavidades por desgaste no se curan solos.

Ha llegado el momento de aumentar la especificidad de la caracterización de partículas de desgaste. Las cuatro formas básicas fueron un buen comienzo, pero hay mucho más que podemos aprender y aplicar. Para aquellos que entienden la vibración, imaginen estar limitados a las señales generales de vibración o solo a lo que se produce en el espectro de velocidad de baja frecuencia. Del mismo modo, las imágenes térmicas nos han mostrado cómo mirar mucho más allá de valores o tendencias de temperatura discretos. Esta analogía también se aplica al análisis de partículas de desgaste. La aparición de partículas encierra muchas pistas que generalmente pasan desapercibidas o simplemente no se entienden.

La caracterización de las partículas (ASTM D7684)

Cualquier buen tribólogo le dirá que los modos de falla reales rara vez se ajustan a modelos teóricos estrictos; más bien, son más complejos y generalmente son la combinación de muchos factores y condiciones contribuyentes. Hay excepciones, por ejemplo, es fácil reconocer las formas del desgaste por corte y el desgaste normal por frotamiento, pero ahí es básicamente donde la simplicidad llega a su fin.

Comprender los trozos y las plaquetas requiere un examen más detallado y una mayor habilidad. La tarea del tribólogo es tener en cuenta el tamaño, el color, el teñido térmico, la orientación en el portaobjetos, la textura y la cantidad, además de una serie de otras características en el mismo campo de las partículas de desgaste. Sin embargo, en realidad no tenemos muchos tribólogos capacitados formalmente en el monitoreo de condiciones.

La norma recientemente publicada ASTM D7684, “Caracterización microscópica de partículas en lubricantes en servicio”, fue más allá para agregar una mayor granularidad y orientación, como se muestra en los ejemplos a continuación de su tabla de clasificación:

- Color y textura: Picados, estriados, manchados, templados, colores de luz transmitida y reflejada

- Formas: Plaquetas, cintas, trozos, esferas, etc.

- Composición: Ferrosos, cúpricos, lodos, polvo, etc.

- Modos de desgaste: Abrasión, deslizamiento leve, deslizamiento severo, contacto rodante (desprendimiento de la superficie)

- Relación de aspecto bidimensional (mínimo a máximo) y distribución del tamaño de partículas

Incluso con la ayuda del estándar D7684 muchos analistas de laboratorio no logran conectar los puntos entre la caracterización de partículas de desgaste y la respuesta de mantenimiento necesaria. A menudo, conectar los puntos requiere la ayuda de una inspección cuidadosa de la máquina y los hallazgos de otros métodos de monitoreo de condición (vibración, termografía, etc.).

Presentamos la tabla WPCD

La discusión que sigue ofrece algunos consejos valiosos sobre cómo obtener más valor del monitoreo de condición a partir del análisis e identificación de partículas de desgaste. Un alto porcentaje de las partículas de desgaste que se encuentran en los aceites lubricantes en servicio se producen a partir del contacto deslizante puro (abrasión y adhesión), el contacto rodante (hertziano) o varias mezclas de ambos. Por lo tanto, este artículo se centrará específicamente en los mecanismos de generación de partículas de las superficies de las máquinas en varios estados de contacto rodante y deslizante.

Para simplificar la discusión, no voy a incluir los siguientes tipos de partículas, que se abordarán en otra ocasión:

- Partículas laminares. Retrabajadas por rodado

- Partículas de desgaste por corte. Por lo general, el resultado de partículas duras interpuestas entre las superficies deslizantes.

- Partículas esféricas. Un tema complejo y generalmente aun incomprendido.

- Partículas de rotura. Un efecto de funcionamiento en máquinas nuevas (principalmente engranajes).

- Partículas blandas. También conocidas como potencial de barniz.

- Polvo del terreno. Este es un tema enorme: la causa del desgaste pero no el producto del desgaste.

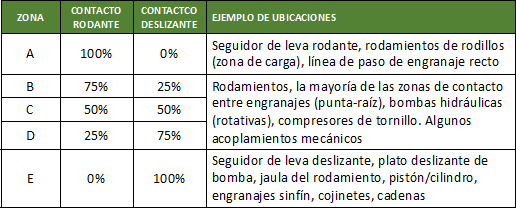

La Tabla 1 muestra cinco zonas de contacto dinámico. La zona superior es 100 por ciento de contacto rodante y la inferior es 100 por ciento de contacto deslizante. Las tres zonas intermedias son mezclas binarias de las dos. He agregado ejemplos de dónde se pueden encontrar en máquinas comunes.

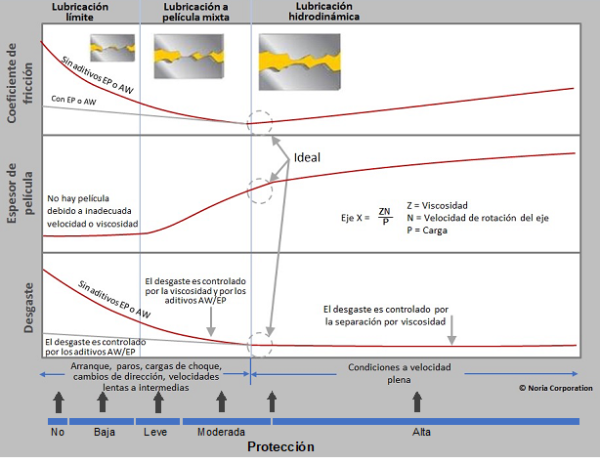

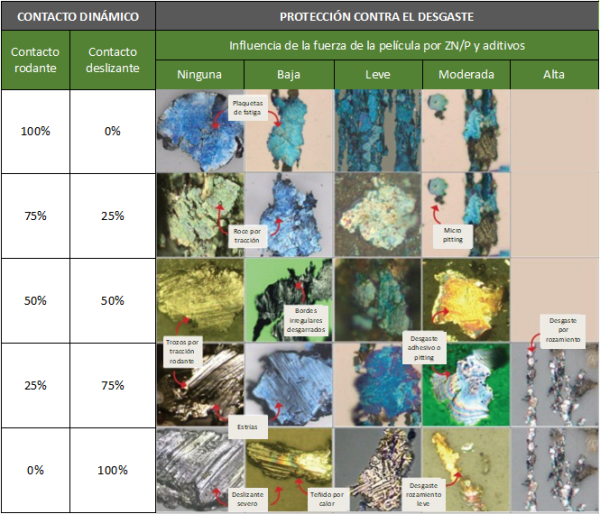

Estas zonas también aparecen en la tabla de partículas de desgaste de contacto dinámico (WPCD, por sus siglas en inglés) en la Tabla 2. Las cinco columnas en la parte superior de la tabla WPCD son estados de protección contra el desgaste, que van desde ninguna protección hasta protección alta.

Según la conocida curva de Stribeck (también conocida como la curva ZN/P), estos estados están directamente influenciados por la viscosidad del aceite, la velocidad en la superficie, la carga de contacto y la resistencia de la película de aditivo. Para los contactos rodantes (p. ej., rodamientos de bolas), el espesor específico de la película (Lambda) también se ve afectado por la rugosidad compuesta de la superficie. Para obtener más información consulte el gráfico de la Figura 1 o lea nuestro artículo sobre tribología que aborda la curva de Stribeck.

Arraigado en la tribología

Muy poco de lo que sucede entre las superficies en movimiento relativo debe considerarse simple o incluso predecible; esto es válido para la formación de partículas generadas allí. Con esto en mente, las 25 celdas que se muestran en la tabla WPCD están codificadas con letras que corresponden a los posibles modos de desgaste; estas son aproximaciones basadas en la experiencia y los hallazgos de experimentos de laboratorio controlados. Seamos más específicos acerca de cada uno de estos posibles modos de desgaste, ya que tendrán un efecto considerable en el conteo de partículas y las prácticas de monitoreo de condición.

Desgaste normal por frotamiento.

Estas partículas son el resultado de un contacto de frotamiento cíclico suave y ligeramente adhesivo. A menudo se describen como exfoliación inducida por tracción o descamación de la capa de esfuerzo cortante (asperezas). Las pequeñas partículas abrasivas interpuestas entre las superficies de fricción pueden aumentar la concentración del desgaste por fricción. La mayoría aparecen como escamas delgadas o plaquetas con superficies pulidas en ambas caras; otras pueden ser algo más granulares debido al contacto rodante-deslizante.

Desgaste adhesivo.

Causado por fuerzas de tracción de moderadas a altas debido a una lubricación deficiente o altas cargas de contacto en las zonas de fricción deslizante. Los modos de desgaste son más pronunciados donde existen pistas/planos deslizantes más largos (p. ej., dientes de engrane grandes). Las altas fuerzas tangenciales y la transferencia de calor por fricción desprenden metal de una superficie a la otra o lo liberan en el aceite como fragmentos dislocados. Las partículas tienen superficies lisas, desgastadas o estriadas; la estriación es generalmente por la abrasión de dos cuerpos. Muchos exhiben la apariencia de un estado fundido momentáneo (microsoldadura).

Picaduras (Micro y macro).

Estas partículas pueden formarse por fricción o contacto adhesivo, así como fatiga por contacto rodante. El micropitting ocurre cuando las partículas, generalmente de menos de 20 micrones de tamaño, se desprenden. El macropitting es similar al micropitting, excepto que el tamaño de las picaduras y las partículas son mayores de 20 micrones, a menudo como resultado de un estado avanzado de micropitting.

Fatiga por contacto rodante.

Estas a menudo se deben a la fatiga por contacto (superficial) ayudada por un leve contacto deslizante (tracción). Las partículas pueden aparecer peladas por la delaminación. Muchas tienen superficies lisas (lado de la cara) con bordes irregulares. Pueden parecer delgadas y con forma de plaquetas, similares a las partículas laminares pero sin la apariencia aplanada y enrollada.

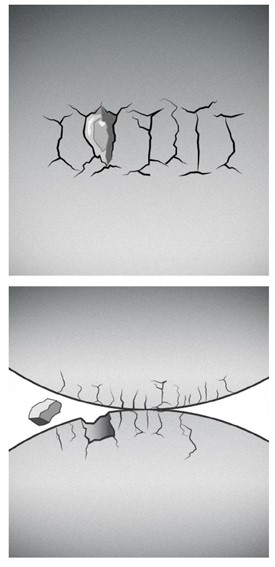

Fatiga por tracción rodante.

Esto resulta de una combinación de rodamiento y deslizamiento bajo condiciones de lubricación elasto hidrodinámica (EHL). Las cargas hertzianas cíclicas se transmiten hacia abajo, lo que propaga la formación de grietas y la fatiga de la sub superficie debido a la flexión repetida. El deslizamiento combinado produce fuerzas de tracción, dislocando partículas de la cavidad del área dañada. El contacto rodante posterior produce descamación en los bordes, lo que hace que el área dañada se desprenda aún más.

La fatiga prematura a menudo se produce debido al rodamiento excesivo de partículas contaminantes duras (p. ej., sílice), que induce hendiduras y bermas en la superficie (elevadores de tensión). Estos son sitios de iniciación para condiciones de agrietamiento, descamación y desprendimiento.

Las partículas en forma de trozos por la fatiga por tracción rodante suelen presentar superficies y bordes fracturados o desgarrados. Algunas pueden mostrar una apariencia menos gruesa, como una plaqueta gruesa con diferentes formas y perfiles.

Las partículas de fatiga generadas por un rodamiento de bolas pueden parecerse a la forma de un pétalo de rosa. Es común que los bordes sean suaves y rasgados. Con frecuencia se le somete a un laminado excesivo (retrabajadas), lo que altera su apariencia y produce una forma más laminar.

La cara de la partícula puede tener estrías o apariencia de adherencia (microsoldadura). El teñido por calor por fricción/adhesión puede exhibir colores desde pajizo hasta marrón y azul.

Desgaste por deslizamiento (Abrasión/adhesión).

Ocurre a menudo en zonas de alta fricción deslizante-rodante o solo deslizante. Condiciones de lubricación a película límite de situaciones de alta carga y baja velocidad donde solo los aditivos antidesgaste/AW desempeñan un rol en la mitigación de la fricción y el desgaste. Más pronunciado en donde hay planos/pistas de deslizamiento más largos (p. ej., dientes de engranajes grandes), las altas fuerzas de tracción debidas a las condiciones límite y el deslizamiento sirven para levantar y desalojar fragmentos que producen desconchado superficial. En engranajes, la condición puede ser más pronunciada a través de la zona de dedendum del flanco del diente del engranaje (debajo de la línea de paso hacia la raíz).

Las partículas grandes con bordes largos y rectos y formas rectangulares son comunes. De lo contrario, las partículas pueden tener formas muy irregulares y sus bordes pueden aparecer afilados o dentados. La superficie de la base (cara opuesta de la partícula) aparecerá desgarrada o fracturada.

La evidencia de abrasión, rayado o adhesión en la cara de la partícula es común. Las estrías profundas pueden entrecruzarse, viajar a lo largo de la partícula (en la dirección de elongación) o converger en la región central. El teñido por calor debido a la fricción puede dejar colores que van del pajizo al marrón y al azul.

Óxidos negros.

Los óxidos de hierro negro suelen ser grupos de pequeñas partículas similares a guijarros. Los óxidos de metal oscuro pueden ser más grandes y tener la forma y el tamaño de partículas de fatiga por tracción rodante o desgaste adhesivo. La mayoría tendrá un núcleo de metal libre con una capa de óxido. Las partículas tienen un aspecto muy oscuro o negro, pero pueden tener pequeños puntos azules y naranjas cerca del límite inferior de un microscopio óptico. Los bordes transmitirán algo de luz. Los óxidos negros están asociados con una mala lubricación y contacto acero sobre acero.

Tamaño y conteo de partículas

La tabla 3 de WPCD se reformuló para mostrar imágenes de partículas de ejemplo correspondientes a los modos de falla de las celdas. Tenga en cuenta que no hay una referencia (o escala) relacionada con el tamaño de las partículas. El propósito de la tabla es enfatizar y distinguir los rasgos visuales característicos de la forma y textura de las partículas. Estas características brindan pistas importantes relacionadas con los modos de desgaste y la ubicación del desgaste.

Es ampliamente conocido que el tamaño de las partículas generalmente se correlaciona con la etapa de falla o la severidad. Por ejemplo, las partículas del lado izquierdo de la tabla son claramente más grandes (>50 micrones) que las del lado derecho de la tabla (<15 micrones). Las partículas grandes son aún más pronunciadas en las celdas de la zona superior izquierda de la tabla. Las partículas de fatiga frecuentemente producen partículas más grandes (en etapas avanzadas de desgaste) que las producidas por la abrasión de dos cuerpos, el rasgado y el desgaste adhesivo.

La población de partículas de desgaste en diferentes tamaños y formas también es importante y puede ayudar a estimar la tasa de generación de partículas relacionada con el estado abrupto de la falla. Sin embargo, las concentraciones de partículas también están influenciadas por otros factores, que incluyen:

- Dónde y cómo se toman las muestras

- Turbulencia de fluidos y sedimentación

- Filtración (tamaño de micrones y eficiencia de captura)

- Edad del aceite

Debido a esta complejidad añadida, a menudo es mejor ver la distribución del tamaño de las partículas en términos de tasas de cambio y proporciones de tamaño (o porcentaje de partículas grandes). Si ambos aumentan significativamente, la máquina podría estar llegando al final de su vida útil.

Trabaje hacia atrás

El mejor enfoque es usar la cuadrícula de clasificación ASTM D7684 y la tabla WPCD juntas. Un examen cuidadoso del tamaño de las partículas, la forma, el detalle de los bordes y la textura revela mucho sobre la dinámica de contacto y la protección de la superficie (posición en la curva de Stribeck). A partir de ahí, puede trabajar hacia atrás para comprender y reportar mejor la información de monitoreo de condición y la respuesta prescriptiva:

- Qué está pasando: Modos de desgaste

- Dónde está sucediendo: Características de deslizamiento/desplazamiento, composición, etc.

- Por qué está sucediendo: Ubicación en la Curva de Stribeck

- Severidad: Vida útil remanente relacionada con el tamaño, la forma y la concentración de las partículas

Incluya hechos y datos relevantes de la inspección y otras pruebas de monitoreo de condición.

El potencial para descifrar los mensajes ocultos en las partículas de desgaste depende en gran medida del entrenamiento y la práctica. Con el tiempo, el análisis de partículas de desgaste puede y debe convertirse en una herramienta de monitoreo de condición de detección temprana mucho más poderosa.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe