Bennett Fitch, Noria Corporation. Traducción por Roberto Trujillo Corona, Noria Latín América

La lubricación está llena de métricas. Ya sea que se trate de análisis de aceite, tiempo de actividad del equipo, filtración, o cumplimiento de rutas, todas tienen un rol que desempeñar. Hay una métrica en la lubricación que ha demostrado ser extremadamente importante y efectiva para revelar problemas ocultos relacionados con lubricantes y maquinaria. Esta métrica se conoce como Utilización del Lubricante.

En resumen, este es un indicador clave de desempeño (KPI) basado en el volumen de lubricante aplicado a las máquinas, en relación con la cantidad de lubricantes que se han desechado durante un período de tiempo. Pero lo que es más importante, los datos recopilados sobre la utilización del lubricante se asocian directamente con otras métricas y KPI importantes en todas las etapas de la lubricación y pueden definir algunos KPI para el programa de lubricación. Algunos de estos indicadores pueden enfocarse en controlar los gastos generales de lubricantes, mientras que otros se enfocan más en minimizar los problemas de riesgo y confiabilidad. Independientemente del indicador, debe comenzar con el establecimiento de métricas y el seguimiento de buenos datos.

Seguimiento de la aplicación del lubricante

Es probable que los lubricantes, como muchos otros consumibles, sean monitoreados por algún tipo de sistema de seguimiento de inventario, que generalmente comienza en un almacén. Aquí, la gestión del almacén realiza un seguimiento de la recepción de cada lubricante, por contenedor o en lotes, a medida que llegan y se colocan en un lugar de almacenamiento. Los lubricantes se pueden entregar en muchos contenedores diferentes, como baldes y cajas de cartuchos para grasa o en tambores, bolsas o botellas de un cuarto/galón para aceite. Pero independientemente de cómo se contenga, siempre se debe conocer y registrar la cantidad total de lubricante entregado. Conocer esta cantidad total entregada y los costos asociados son métricas en sí mismas, así como monitorear cuándo cada lubricante alcanza los mínimos y máximos de inventario. Pero hay más.

Las métricas de almacén son más que solo el inventario de sus lubricantes almacenados. Puede ser un dato importante que abarca toda la confiabilidad general del equipo de su planta y ayuda a monitorear el desempeño de la planta. A medida que estos lubricantes se vuelven necesarios para los equipos, la gestión de inventario puede monitorear sus salidas del almacén con fecha, hora, por usuario, en qué máquina(s) se usará, cuánto, con qué frecuencia, etc. A medida que se recopilan estos datos, completan la primera pieza importante de información útil para la utilización de los lubricantes.

Seguimiento de la disposición del lubricante

Seguimiento de la disposición del lubricante

Por una variedad de razones, los lubricantes se remueven de las máquinas en las que se usan. La razón más obvia y preferible es porque se drenan intencionalmente durante el mantenimiento por los procedimientos de cambio de aceite. Esto sucede debido a un cambio de aceite programado como una tarea de mantenimiento preventivo o porque las propiedades del lubricante se han visto comprometidas y han provocado un cambio de aceite basado en su condición. Cuando esto sucede, el volumen de aceite se recoge en un contenedor de residuos apropiado que posteriormente se coloca en un tanque de almacenamiento de aceite usado más grande. Durante este proceso, el volumen de aceite desechado debe anotarse como parte de la actividad de mantenimiento. Esto se puede estimar utilizando marcas de volumen en los lados del contenedor de eliminación o cualquier otro medio adecuado. La eliminación del aceite será más fácil de rastrear, pero es importante hacer notar que la grasa puede rastrearse de igual manera.

¿La cantidad de lubricante aplicado a la máquina es siempre la misma que la del lubricante desechado? No siempre. Hay muchas razones para esta discrepancia. Explorar estas razones y rastrear el consumo de lubricante puede ser importante. De una forma u otra, los componentes que conforman el lubricante terminan en alguna parte. Cuando se retira el lubricante de la máquina por razones desconocidas, también se elimina su capacidad para proporcionar funciones clave de lubricación y se corre el riesgo de que el equipo se quede sin lubricante. Además de los drenados de aceite programados, estos son algunos ejemplos de posibles mecanismos de eliminación de lubricante que pueden ocurrir:

- Goteo por gravedad de puntos de fuga

- Expulsión en sistemas presurizados de sellos

- Aspiración hacia las líneas de succión del producto a través de los sellos

- Evaporación por volatilización de moléculas del aceite

- Quemado por otras superficies calientes de la máquina o microdieseling

- Absorbido por hule/caucho y otros materiales elastoméricos (sellos)

- Adsorbidos por contaminantes y otros materiales a medida que los aditivos y otras moléculas polares del aceite son arrastrados al quedar atrapados y se eliminan mediante filtración

- Espumación por generación de espuma estable y escape a través de un puerto de ventilación

- Salpicado en sumideros altamente agitados y reservorios abiertos

- Extraído durante el muestreo de lubricante

- Expulsado por alta fuerza centrífuga en componentes al aire libre (engranajes abiertos, cadenas, etc.)

- Purgado por mantenimiento en visores de sedimentos del fondo y agua

- Atrapado en tuberías y mangueras cerradas

- Derramado por sobrellenado de sistemas por mantenimiento o cuando los contaminantes contribuyen significativamente a problemas de control de volumen

- Aspirado a través de tuberías, mangueras y otros materiales absorbentes

- Drenado debido a otras actividades de mantenimiento o eventos anormales, como:

- Fallas repentinas de componentes

- Reemplazo de componentes

- Máquinas fuera de servicio

Algunos de estos mecanismos de eliminación de lubricante pueden ser comunes o parecer insignificantes en volumen, pero aun así podrían convertirse en la causa raíz de algunos problemas de la maquinaria. Algunos de estos mecanismos pueden ser muy aberrantes e incluso difíciles de cuantificar en términos de volumen para algunos de los mecanismos de eliminación más exclusivos. Sin embargo, el conocimiento de estos posibles eventos es importante y debe considerarse durante la investigación.

En algunas máquinas (particularmente en sumideros más pequeños), cada gota es una contribución crítica para una lubricación efectiva y, cuando se pierde, puede poner en riesgo a la máquina. Darles seguimiento a las cantidades conocidas de lubricante drenado se convierte en un excelente indicador de las cantidades desconocidas e inesperadas de pérdida de lubricante.

Cálculo de métricas de utilización de lubricante

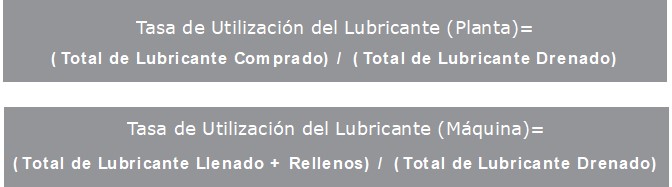

Desde una perspectiva de toda la planta (como una métrica macro), debería ser fácil cuantificar el volumen total de compra o segmentado por totales para cada tipo de lubricante. Luego, estos datos se pueden comparar con el volumen conocido de lubricante desechado (para calcular la tasa de utilización de lubricante) o la carga total de la máquina en la planta (para calcular la tasa de consumo de lubricante), todo durante un intervalo de tiempo fijo, como una tasa anual. Aquí hay una explicación más detallada de estas dos proporciones.

- La relación de utilización de lubricante es una relación calculada entre el volumen de lubricante comprado y el volumen de lubricante desechado en toda la planta. Si se hace correctamente, debería ser un número mayor que uno. Cuanto mayor sea el número, más aceite quedará sin usar o no se contabilizará por uno o más mecanismos de extracción, incluidos los volúmenes de aceite drenados sin rastrear que es posible que nunca hayan llegado a una máquina. Un número cercano a uno sugiere que la mayoría del aceite que se aplica a las máquinas acaba llegando a un contenedor de eliminación adecuado. Y aunque un número menor que uno no es común, podría estar justificado, como cuando una gran cantidad de máquinas están en reparación o fuera de servicio. La aplicación de datos de un período de tiempo mayor puede minimizar la influencia de estos eventos únicos para esta métrica. Un buen objetivo para la relación de utilización de lubricantes es aproximadamente 1.

- La tasa de consumo de aceite es una relación calculada entre el volumen de lubricante comprado frente a la carga total de lubricante de la máquina (sin considerar los mecanismos de eliminación de lubricante). Esta relación proporciona una consideración diferente sobre la utilización del lubricante al observar qué tan efectivo es el lubricante y el sistema de lubricación durante un período de tiempo. En los datos del ejemplo a continuación, la relación de consumo comenzó como 2.4. Trabajar hacia un número más bajo significaría que el aceite tiene una vida más larga en la máquina. Algunas razones por las que se prolonga la vida útil del aceite en las máquinas pueden deberse a:

- El aceite fue mejor seleccionado para las aplicaciones, reduciendo así las tasas de degradación del lubricante

- Los cambios de aceite se basan más en sus condiciones, en lugar de ser cambios programados, donde el aceite puede drenarse prematuramente

- Las máquinas funcionan de manera más eficiente y no necesitan más paradas (ni drenados de aceite)

- Menos fugas u otro mecanismo de eliminación de lubricante desconocido.

Nota: Un aumento en la vida útil del lubricante supone que también se implementa un monitoreo de condición. De lo contrario, simplemente dejar el aceite en la máquina por más tiempo pondrá la máquina en riesgo de fallar. Por esta razón, el índice de consumo de aceite debe monitorearse junto con los KPI de monitoreo de condición y tasas de falla.

Un objetivo común del índice de consumo de aceite sería una reducción del 50 % cada año hasta que el índice de consumo se acerque a 0.2, que también variará según la industria y el tipo de equipo. En el tercer año del ejemplo, la relación se redujo a 0.29, lo que supuso una reducción total del consumo de aceite de más del 85 % en toda la planta.

Desde una perspectiva específica de la máquina (como una métrica micro), generalmente se puede cuantificar el volumen total aplicado a cada máquina o grupo de máquinas similares durante un intervalo de cambio de aceite. En lugar de un volumen de compra de lubricante, esto incluye el volumen inicial de aceite puesto en la(s) máquina(s) y cualquier relleno posterior hasta el cambio de aceite programado. De manera similar a la versión macro de esta métrica, estos datos se pueden comparar con el volumen conocido de lubricante de la(s) máquina(s) que se desechó para calcular la tasa de utilización de lubricante o con la carga de lubricante por máquina para calcular la relación de consumo de lubricante. Dado que estas métricas se calculan para máquinas específicas, las razones de un valor de relación más alto o bajo se pueden observar de manera más exclusiva.

Estos son ejemplos de métricas que se pueden desarrollar como indicadores de desempeño importantes del programa de lubricación. Si se descubren tendencias de datos anormales, esto puede ayudar a descubrir un mecanismo de eliminación de lubricante y revelar problemas ocultos dentro de la máquina.

Creación de indicadores clave de desempeño mediante el seguimiento de la utilización de lubricantes

Desde la entrega inicial del lubricante hasta el eventual desecho y retiro del lubricante de la planta, hay muchas métricas e indicadores clave de desempeño que están directamente relacionados con la utilización del lubricante. Aquí hay algunos ejemplos, así como dónde están conectados a cada una de las seis etapas del ciclo de vida en la Metodología Ascend™:

- Los lubricantes deben cumplir con los estándares antes de que se apliquen a las máquinas, por lo que existen indicadores clave de desempeño relacionados con el control de calidad del lubricante (Ascend™ Factor R1P) y la selección de proveedores (S2P). Si los resultados del análisis de aceite para las pruebas del aceite nuevo a menudo encuentran problemas con relación al cumplimiento del lubricante con las especificaciones y los objetivos de limpieza, entonces deben abordarse; de lo contrario, esto afectará la capacidad del lubricante para mantener la confiabilidad de la máquina.

- Hay muchas métricas relacionadas con las prácticas de almacenamiento de lubricantes en el almacén y en la sala de lubricación (R2P) y la gestión de inventario (R4M). Esto incluye datos de seguimiento como la vida útil y los cambios en el volumen de inventario con mínimos y máximos. Cuando estos datos se comparan con los tiempos específicos en que se extrae cada cantidad de lubricante a las máquinas, se pueden definir indicadores clave de desempeño. ¿Qué podría causar discrepancias o tendencias inusuales en los volúmenes de lubricante y el control de inventario? Tal vez los lubricantes no se estén rastreando correctamente al salir. Tal vez los lubricantes se almacenan demasiado tiempo o están comprometidos y nunca se utilizan en las máquinas. Buscar tendencias y anormalidades en estos datos no es diferente a otros tipos de monitoreo de condición.

- Cuando los lubricantes se transportan y se aplican a las máquinas, utilizando contenedores de relleno (H3P), carros de filtración, pistolas de engrasar u otros métodos de reabastecimiento apropiados, los volúmenes se pueden rastrear en busca de uso y actividad sospechosos. Tanto el uso excesivo como la falta de uso son consideraciones importantes. Estos pueden estar vinculados a una serie de posibles problemas de la máquina o posiblemente incluso a problemas relacionados con el personal.

- El seguimiento de los lubricantes en uso se puede comparar con la forma en que los lubricantes se filtran o reacondicionan (C2P). Las máquinas con reservorios más grandes que pueden requerir estrategias de control de contaminación más complejas podrían afectar el control del volumen del lubricante. Algunas estrategias de eliminación de contaminación incluso eliminan un volumen de lubricante de forma temporal o permanente, y esto podría presentar algunos riesgos para las máquinas. Por otro lado, algunos lubricantes tienen su vida extendida a medida que son reacondicionados y reaplicados, un buen indicador de desempeño del uso del lubricante.

- Cuando se elige el análisis de aceite para ciertas máquinas (A1P), los factores de decisión surgen de la oportunidad de aumentar la confiabilidad de la máquina a través de un control cuidadoso de las propiedades del lubricante, los contaminantes y los residuos de desgaste. La interpretación eficaz de los datos del análisis de aceite (A6M) es necesaria para generar confianza. Deberíamos esperar la justificación ocasional de acciones preventivas para remediar el aceite en riesgo de degradación y programar cambios de aceite más precisos. Cuando esto sucede, se mejora la utilización del lubricante.

- La gestión de fugas (E3M) siempre viene a la mente cuando se monitorean los volúmenes de lubricante y se mejora la utilización general del lubricante. Hay muchas métricas posibles sobre las fugas, como el seguimiento de las tasas de fuga, los volúmenes totales perdidos, el tiempo hasta la reparación, el tipo de lubricante, el tipo de máquina, las exposiciones al medio ambiente y a la salud, el costo asociado a la pérdida de lubricante, el costo asociado a cualquier falla relacionada con la máquina o tiempo de inactividad y así sucesivamente. Cada planta enfrenta diferentes desafíos con el control de fugas, pero el objetivo siempre debe ser minimizar esto cuando sea posible, particularmente cuando los riesgos son altos.

Conclusión:

El análisis de la tasa de utilización del lubricante dentro de la planta es una métrica importante para revelar muchos problemas ocultos en todas las etapas del ciclo de vida del lubricante. Primero, se deben tomar medidas para recopilar buenos datos, lo que puede ser fácil en algunas áreas, pero más desafiante en otras. Ciertos datos nunca se recopilarán por completo, como con algunos de los mecanismos de eliminación de lubricantes mencionados, pero hay buenas noticias: Mientras implementa las prácticas para recopilar y rastrear el uso del volumen, cuando esto sea posible, descubrirá oportunidades para mejorar la lubricación en el camino y comenzará a ver cómo se pueden lograr los beneficios de las acciones correctivas. De hecho, la implementación puede ser un esfuerzo continuo. Independientemente, la Tasa de Utilización del Lubricante es más que una simple métrica. Tiene beneficios de por vida y ha demostrado ser un poderoso indicador de desempeño para todo el programa de lubricación.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe