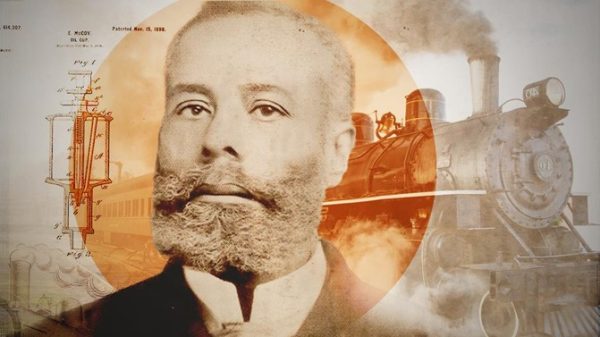

La lubricación de maquinaria ha sido un aspecto esencial de la producción industrial a lo largo de cada una de las cuatro revoluciones industriales. Para casi todas las industrias, los lubricantes como aceites y grasas ayudan a reducir la fricción y el desgaste de las piezas mecánicas, lo que, a su vez, aumenta la eficiencia y la vida útil de la maquinaria. Una de las contribuciones más importantes al campo de la lubricación de maquinaria la hizo Elijah McCoy, un inventor que desarrolló el primer lubricador automático para máquinas de vapor.

McCoy nació a mediados del siglo XIX de padres afroamericanos que, con la ayuda del Ferrocarril Subterráneo (El Ferrocarril Subterráneo, también conocido como Ferrocarril Clandestino, fue una red clandestina organizada en el siglo XIX en Estados Unidos y Canadá para ayudar a los esclavos afroamericanos a que escaparan de las plantaciones del sur de Estados Unidos hacia estados libres o Canadá. N del T.), habían huido de Kentucky a Ontario, Canadá, para escapar de la esclavitud. Cuando era niño, McCoy estaba enamorado e inspirado por la sofisticación de los diseños mecánicos contemporáneos. A la edad de 15 años, fue enviado a Escocia, donde estudió para convertirse en ingeniero mecánico en la Universidad de Edimburgo.

Al completar su educación, McCoy regresó con su familia, quien, en ese momento, se había mudado a Michigan. Debido al racismo institucionalizado, luchó por encontrar un trabajo de ingeniería mecánica digno de su educación y habilidades. En cambio, aceptó trabajos en la industria ferroviaria, como palear carbón en las salas de calderas y lubricar los cojinetes de las ruedas de los trenes y otras piezas móviles. Esta última tarea amplió significativamente los tiempos de entrega del transporte.

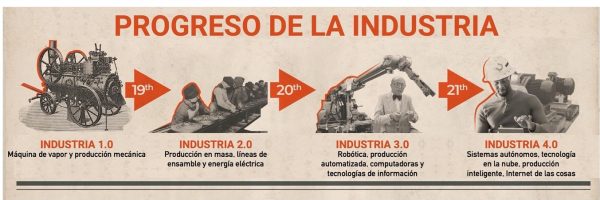

Durante la primera revolución industrial (antes de la invención de McCoy), la lubricación se realizaba manualmente, un proceso que requería mucho tiempo y, a menudo, poco confiable. Los ingenieros tenían que detener la maquinaria para lubricar las piezas móviles, lo que reducía la productividad y aumentaba el riesgo de falla del equipo. Aquí es donde McCoy vio margen de mejora; él creía que tenía que haber una mejor manera de lubricar la maquinaria, y se dispuso a encontrar una solución.

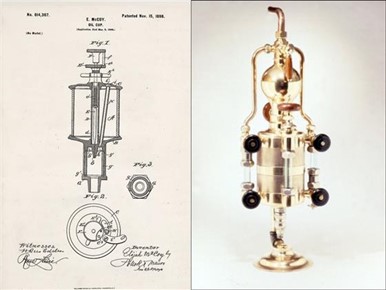

En 1872, McCoy patentó su invento, un lubricador automático para máquinas de vapor, que se denominó copa lubricante, copa de goteo de aceite o simplemente «lubricador». El dispositivo usaba un pequeño depósito y una mecha para entregar un flujo constante de aceite a las partes móviles del motor. La mecha estaba diseñada para liberar el aceite a un ritmo controlado, asegurando que las piezas estuvieran siempre lubricadas sin necesidad de intervención manual.

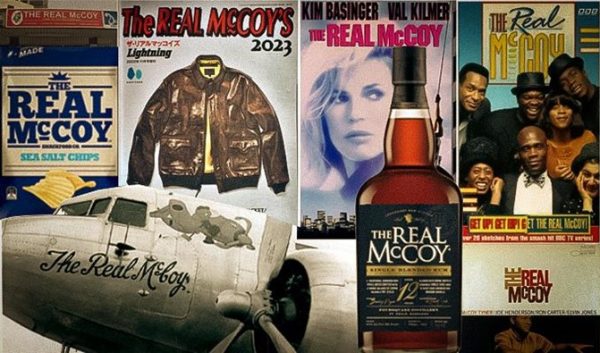

El lubricador de McCoy tuvo un éxito instantáneo y fue rápidamente adoptado por las principales industrias, como la ferroviaria, la minería y la producción de acero, donde se convirtió en un equipo estándar en las máquinas de vapor y otras máquinas durante la segunda revolución industrial, una época en la que la producción en masa, la eficiencia de la producción y otros avances tecnológicos estaban despegando. El éxito del diseño de McCoy provocó la imitación, pero de las muchas personas que intentaron replicar su diseño, ninguna tuvo éxito. El predominio de los lubricadores automáticos de imitación de baja calidad llevó a los compradores a demandar el diseño original de McCoy, de ahí la expresión «este es el verdadero McCoy«, un dicho común que significa algo genuino o real.

Además del lubricador, McCoy también patentó otras invenciones, como una mesa de planchar plegable, un rociador de césped y un gobernador de motor autorregulable. Se le concedieron un total de 57 patentes durante su vida, lo que lo convirtió en uno de los inventores más prolíficos de su tiempo.

Del verdadero McCoy a la verdadera automatización

Hoy, más de 150 años después de la invención del lubricador de McCoy, la maquinaria en todo el mundo y en todas las plantas industriales aún se beneficia de la lubricación automática. Sin embargo, las prácticas de lubricación manual son comunes y las máquinas están en constante riesgo debido a la mala gestión de estas actividades manuales.

Aquellos que han sido capacitados en las mejores prácticas de lubricación manual, como el uso de una pistola de engrasar para relubricar adecuadamente los rodamientos lubricados con grasa, saben que es fundamental no engrasar demasiado ni subengrasar los rodamientos. Las prácticas de relubricación incorrectas pueden provocar sobrecalentamiento, degradación prematura del lubricante, pérdida de protección contra el desgaste, pérdidas de energía y, en última instancia, fallas prematuras de la máquina. Las consideraciones de costos y la necesidad de inspecciones en persona significan que es mejor realizar muchas tareas manualmente, pero a medida que avanza la tecnología, nos vemos obligados a reevaluar continuamente esta táctica y considerar enfoques más automátizados.

Al igual que la invención del lubricador de McCoy, se han desarrollado y utilizado tecnologías de lubricación automática más avanzadas para máquinas mecánicas. Estos sistemas, que aumentan la productividad y reducen el riesgo de falla del equipo, tienen varios beneficios sobre la lubricación manual, tales como:

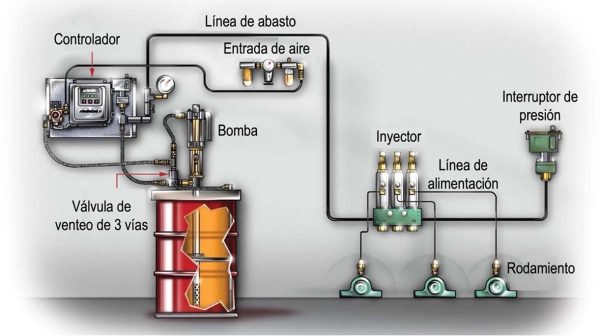

- Sistemas de lubricación centralizados: Utiliza una sola bomba y líneas de distribución para lubricar varios puntos de una máquina.

- Sistemas de lubricación progresiva: Utiliza una serie de válvulas dosificadoras para dispensar lubricante en puntos específicos de una máquina.

- Sistemas de lubricación de línea simple: Utiliza una bomba única y una línea de distribución para lubricar varios puntos de una máquina.

- Sistemas de lubricación de doble línea: Utiliza dos bombas y líneas de distribución para lubricar varios puntos de una máquina.

- Engrasadores automáticos (también conocidos como lubricadores de un solo punto): Aplican grasa lentamente durante un período de meses a través de varios medios desde un depósito presurizado, generalmente una bomba mecánica y un émbolo.

En muchos sentidos, McCoy fue un visionario, muy adelantado a su tiempo. Aunque su lubricador se introdujo durante la segunda revolución industrial, no fue sino hasta la tercera revolución industrial (a mediados del siglo XX) que la automatización avanzó al siguiente nivel. Con la integración de las computadoras, los procesadores lógicos, los sistemas electrónicos, las redes de comunicaciones y la tecnología de la información, los humanos se alejaron aún más de la intervención manual y la confiabilidad de las máquinas mejoró considerablemente.

Al igual que con otras prácticas industriales durante las últimas décadas, la tecnología detrás de los sistemas de lubricación automática continuó mejorando. Una vez que los sistemas de lubricación automática se generalizaron, comenzaron a verse utilizados en una amplia gama de industrias como la fabricación, la construcción, la minería, el transporte y muchas más. Casi no hay equipos industriales en la actualidad que no sean candidatos para la lubricación automática: transportadores, bombas, compresores, cajas de engranajes, cojinetes, etc. Existen diferentes tipos de sistemas de lubricación automática, como sistemas basados en tiempo, sistemas basados en presión, sistemas basados en condición (los más avanzados), y utilizan diversas tecnologías para controlar y automatizar la dosificación de lubricante.

De la verdadera automatización a la lubricación basada en condiciones y la industria 4.0

La lubricación basada en la condición es un tipo de sistema de lubricación automática que utiliza sensores para monitorear la condición de la maquinaria como un control del estado del lubricante o de la máquina. Según la condición, el lubricante se puede aplicar según sea necesario. Al igual que los motivos innovadores de McCoy con el lubricador, el enfoque de la lubricación basada en la condición se basa en el principio de «lubricante correcto, lugar correcto, momento correcto» y tiene como objetivo minimizar aún más el riesgo de uso excesivo de lubricante y falla del equipo.

El monitoreo de las condiciones se puede lograr de muchas maneras. Nuestros propios sentidos humanos pueden monitorear las condiciones de la máquina, y todavía confiamos en ellos hoy. Más allá de nuestros sentidos, hay muchas otras tecnologías de sensores que se pueden implementar. Algunos están montados de forma rígida cerca de los componentes móviles de la máquina; otros son parte de un instrumento de mano para la recolección basada en rutas por parte de un técnico. Estos sensores monitorean las condiciones de operación como vibración, ultrasonido, temperatura y más.

El análisis de aceite, aunque forma parte de la instrumentación de laboratorio, también utiliza sensores para analizar la muestra de lubricante. Los numerosos instrumentos empleados por el laboratorio pueden monitorear atributos detallados del lubricante para alertarnos de los modos de falla de la máquina, como con el monitoreo de partículas de desgaste (mantenimiento predictivo). También pueden detectar algo sobre el lubricante o en el lubricante que podría conducir a una falla de la máquina, enfocándose en la causa raíz (mantenimiento proactivo).

Con los sistemas de lubricación basados en la condición, se pueden fusionar los sistemas de lubricación y monitoreo de la condición. Estos sistemas utilizan los datos de los sensores para determinar el lubricante y el programa de lubricación correctos para la maquinaria. También pueden generar alertas o alarmas si se detecta un problema, lo que permite que el personal de mantenimiento tome medidas antes de que ocurra una falla en el equipo.

Los sistemas de lubricación basados en condición más avanzados están conectados a un sistema de monitoreo central basado en la nube, como un Sistema de Gestión de Lubricación (LMS, por sus siglas en inglés). El análisis de los datos de la condición de la máquina simultáneamente en varias máquinas de la planta permite la automatización inteligente de las actividades de seguimiento. Esta es una parte esencial para establecer la confiabilidad del equipo y es un tema central de la cuarta revolución industrial (o Industria 4.0) en la que vivimos hoy.

Conclusión

La invención de Elijah McCoy del lubricador automático fue un avance significativo en el campo de la lubricación de maquinaria. No solo eso, sus contribuciones y legado de ingeniería continúan siendo celebrados y recordados, ya que fue pionero en una nueva forma de pensar sobre la lubricación en el siglo XIX y más allá. Todo comenzó cuando vio la necesidad de mejorar la eficiencia en la industria ferroviaria que se vio obstaculizada por los enfoques de lubricar manualmente numerosos puntos de lubricación.

Hoy en día, hay miles de puntos de lubricación en una planta industrial típica. La automatización dentro de las actividades de lubricación es imprescindible. Esto no solo puede ayudar a reducir las actividades de mantenimiento que actualmente son desperdiciadas, sino que cuando la lubricación se realiza correctamente, puede ayudar a prolongar la vida útil de la maquinaria y aumentar la confiabilidad general del equipo. También ayuda a minimizar el riesgo de uso excesivo de lubricante y contaminación ambiental al usar la cantidad adecuada de lubricante en el momento adecuado.

Si trabaja en un entorno industrial con actividades de lubricación, piense: ¿dónde existe «el verdadero McCoy» hoy? En otras palabras, ¿qué enfoques de lubricación modernos aún deben implementarse para hacer su planta confiable?

En honor al legado de innovación práctica e incansable de McCoy, el Consejo Internacional para la Lubricación de Maquinaria (ICML) pronto agregará a su programa de premios de la industria el Premio Elijah McCoy para los Campeones de la Lubricación. Este premio reconocerá a las personas que mejoran la confiabilidad de la maquinaria y la calidad del mantenimiento a través del liderazgo, la educación y las contribuciones individuales al desarrollo, implementación y administración de los mejores programas de lubricación de maquinaria de su clase. ICML anunciará sus criterios y comenzará a aceptar nominaciones a mediados de 2023. www.lubecouncil.org

Bennett Fitch, Noria Corporation. Traducción por Roberto Trujillo Corona, Noria Latín América

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe