En el mundo actual, tomar decisiones basadas en datos es la base de un programa de mantenimiento de primer nivel. Una buena parte de estos datos se recopila a través de la inspección de la maquinaria, ya sea verificando el nivel de aceite en una mirilla o realizando una inspección más avanzada, como medir la fricción de los rodamientos con herramientas ultrasónicas. Cuando se recopilan de manera correcta y consistente, los datos de las inspecciones de la maquinaria pueden ser una herramienta poderosa para obtener mayores márgenes de ganancias, menos tiempo de inactividad y una vida útil más larga de la máquina.

¿Por qué priorizar las inspecciones de máquinas?

Puede parecer tedioso registrar y analizar datos de cada inspección individual, pero hacerlo vale diez veces más. Las inspecciones periódicas de la maquinaria le permiten mejorar su comprensión de cada activo individual, obteniendo un conocimiento profundo de los componentes únicos de una máquina. Además de recopilar más datos para planificar el mantenimiento y las reparaciones, esta estrategia puede ayudarlo a usar su intuición para dar servicio a las máquinas. Por ejemplo, si sabe que un activo específico está peligrosamente bajo en grasa cada vez que realiza una inspección, sabrá ajustar el intervalo de engrase e inspeccionarlo con más frecuencia.

¿Quién debe realizar las inspecciones de las máquinas?

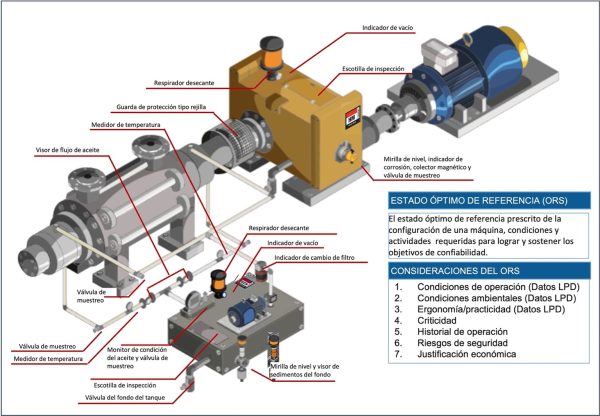

Reconocer los signos o síntomas de falla de una máquina es una habilidad necesaria para quienes trabajan con máquinas y son responsables de su mantenimiento y cuidado. Las inspecciones deben ser realizadas por operadores capacitados, técnicos, operadores de equipo u otras personas que tengan acceso frecuente a las máquinas; sin embargo, a menudo se realizan sin las habilidades, la motivación y la frecuencia requeridas. Las listas de verificación son útiles al completar estas tareas; se pueden publicar en la máquina o cerca de ella, pero la ubicación ideal es dentro de su software de gestión de lubricación. La gama de inspecciones variará considerablemente según el tipo de máquina y cómo se haya equipado para las actividades de inspección.

Primeros pasos para las inspecciones periódicas de la máquina

Un inspector que está ansioso por determinar el estado de salud de la máquina (bueno o malo) debe asegurarse de que la máquina esté lista antes de comenzar con las inspecciones periódicas. Comience compilando una lista de fallas de la máquina y las causas principales que desea que revele su programa de inspección. Por lo general, esta es una lista de todas las cosas que podrían salir mal y que definitivamente no querrás que salgan mal sin una advertencia temprana. Si actualmente está ejecutando un programa de mantenimiento sin procedimientos formales para las inspecciones de la máquina, recuerde que está bien comenzar poco a poco con algunas inspecciones de rutina y aumentar con el tiempo. Veamos qué implica una simple inspección del nivel de aceite y cómo puede usar los datos recopilados para determinar el estado de la máquina y crear un plan de acción.

Inspección del indicador de nivel de aceite

Un cambio repentino en el nivel de aceite, ya sea hacia arriba o hacia abajo, o la presencia de agua o sedimentos en el aceite, es una alerta telegrafiada de que algo anda mal. Este “algo” podría ser potencialmente serio. Aplazar el mantenimiento o ignorar esta alerta podría provocar una reparación costosa y un tiempo de inactividad más prolongado en el futuro. El examen frecuente de mirillas de nivel de aceite por parte de inspectores capacitados es una buena práctica de monitoreo de condición, quizás la más importante de todas las inspecciones relacionadas con la lubricación.

Cómo realizarlo

Use indicadores de nivel, mirillas, varillas de medición o puertos/escotillas de inspección para determinar el nivel de aceite. Además, se puede usar un visor de sedimentos del fondo, y agua (BS&W, por sus siglas en inglés) para ver sedimentos, agua, espuma y partículas de desgaste, lo que lo convierte en la herramienta ideal para una inspección de la condición del aceite. Una ligera desviación en el nivel de aceite (hacia arriba o hacia abajo) puede ser una alarma crítica. En algunos casos particulares sería beneficioso colocar una mirilla de aceite en ambos lados de una bomba centrífuga. Si la bomba no está centrada en la carcasa, el nivel de aceite no se leerá correctamente en la mirilla debido al movimiento del aceite por el rodamiento. Sin embargo, si tiene dos indicadores de nivel, un promedio de las dos lecturas le dará un mejor estimado del nivel de aceite.

Cuando realiza una inspección, es importante no solo observar un rodamiento, un sello, un acoplamiento o una bomba. En su lugar, examine estos componentes con un ojo agudo e inquisitivo. Busque extraer información y traducir el «lenguaje» de la máquina en actividades e instrucciones prescritas que estabilicen la confiabilidad. Esta técnica, conocida como Inspección 2.0, garantiza que ninguna inspección de la máquina sea una pérdida de tiempo.

Qué buscar

Ya sea que el aceite suba o baje, cualquier cambio repentino en el nivel de aceite requiere una solución de problemas en busca de la causa y la acción correctiva. Simplemente agregar más aceite o eliminar el exceso de aceite es una actividad para tratar el síntoma, no la causa. Es cierto que algunos cambios de nivel de aceite son bastante comunes y se entienden rápidamente. Por ejemplo, si el aceite baja bruscamente, es posible que tenga una fuga notoria (interna o externa) que se puede encontrar y corregir fácilmente. Inversamente, un nivel de aceite en aumento puede deberse a la introducción de nuevos fluidos. Por ejemplo, tal vez alguien agregó demasiado aceite, u otro líquido como refrigerante o combustible ingresó al sistema, lo que elevó el nivel de aceite.

Causas de alto nivel de aceite

Cuando los niveles de aceite superan el rango aceptable, por lo general se ha agregado algo nuevo, es decir, un fluido nuevo, pero existen otras causas posibles.

- Demasiado aceite de relleno — Agregar aceite de relleno sin mirar cuidadosamente las mirillas puede causar una lubricación excesiva.

- Retorno de aceite drenado: Si se aplica aceite mientras la máquina está funcionando, el nivel de aceite puede subir; cuando se detiene, el aceite escurre de los engranajes, rodamientos, galerías de aceite y zonas distantes o conductos de aceite.

- Aireación y espuma: Estas condiciones pueden duplicar o triplicar el nivel aparente de aceite.

- Fuga interna: Varias fuentes de fuga interna pueden hacer que otros fluidos cercanos invadan el reservorio. Entre estos se incluyen refrigerante, fluidos de lavado, combustible, fluido de transferencia de calor, fluido hidráulico, grasa y fluidos de proceso. El análisis de aceite puede identificar estos fluidos.

Causas de bajo nivel de aceite

Esto generalmente es causado por una fuga, pero hay otras razones:

- Fuga externa: Esta es una alerta para examinar la máquina en busca de cualquier señal visual de fuga de aceite a las superficies externas (aceite que sale de la máquina).

- Fugas internas: Si no se observan fugas, ¿existen otras vías y compartimentos internos a donde podría haber ido el aceite? Busque niveles de fluido en aumento en estas zonas y compartimentos.

- Salpicado de engranajes: Los elevadores de aceite, incluidos los engranajes de paletas, los discos/anillos y la rotación de las piezas móviles (engranajes en particular), toman aceite de los reservorios y depósitos y reducen el nivel aparente de aceite durante el funcionamiento de la máquina.

- Bombeo de aceite: Después del arranque, los depósitos de aceite pueden bajar a medida que la bomba llena las líneas y cavidades del sistema, como cajas de engranajes, rodamientos, galerías de aceite y conductos de aceite distantes.

- Purga: Los sistemas hidráulicos y de circulación a menudo tienen válvulas de purga que, cuando se abren, permiten que las bolsas de aire atrapadas se purguen y se reemplacen por aceite. Esto hace que el nivel de aceite baje en el depósito.

- Aireación y espuma: La espuma reduce la porción líquida de los indicadores de nivel, a veces sustancialmente. Cuando la espuma colapsa (p. ej., cuando la máquina está en reposo), el nivel correcto debe regresar a menos que la espuma haya sido expulsada por las ventilaciones y otras aberturas del espacio superior.

- Nebulización y volatilización excesivas: Esta es una forma de fuga por varias causas, como el aceite incorrecto (p. ej., viscosidad incorrecta), alta temperatura, agitación excesiva, vacío en el espacio superior, atomización/rociado o aireación.

Documentación de datos

Dependiendo de la experiencia laboral del personal de lubricación y el tiempo disponible destinado a las tareas de lubricación, el técnico en lubricación debe proporcionar la siguiente información sobre el estado de la máquina:

- Análisis visual del estado del lubricante (en este caso, el nivel de aceite y signos de contaminación)

- Estado del sistema de lubricación (fugas de aceite, limpieza de tanques y estado de la superficie, filtros de aceite, drenajes de aceite, etc.)

- Estado mecánico de la máquina (vibraciones, ruidos, temperatura, etc.)

- Varios (información sobre nueva maquinaria instalada en la planta, informes de otros problemas en la planta que afectan a las máquinas lubricadas, etc.)

Estos datos deben agregarse a la base de datos del sistema lo antes posible para ayudar a resolver rápidamente cualquier problema detectado dentro de las máquinas. Cuanto más rápido se agregue la información al sistema, más rápido podrá el ingeniero de confiabilidad de la planta analizar la condición de la máquina con tecnologías predictivas más avanzadas.

Uso de datos para tomar decisiones

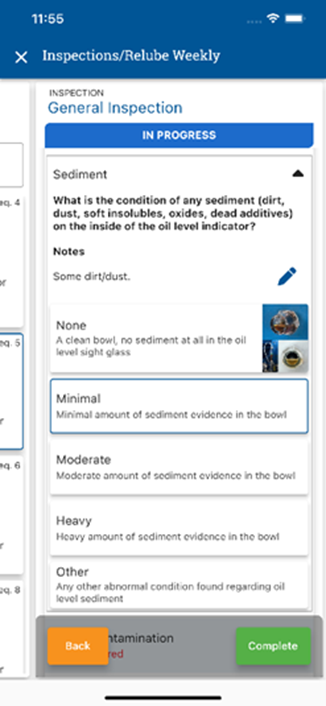

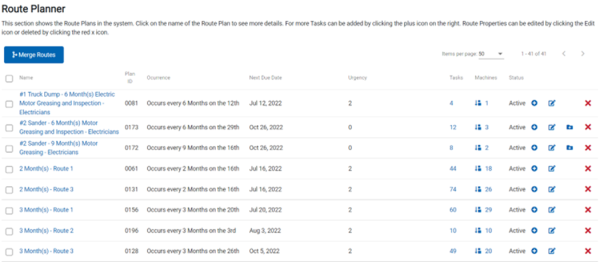

Cuando se trata de realizar inspecciones de maquinaria correctamente, es clave contar con una plataforma organizada para registrar y analizar datos. Aquí es donde entra en juego una plataforma de gestión de programas de lubricación, que le permite al usuario documentar datos detallados de la inspección para cada activo y ver tendencias que reflejan el estado de la máquina a lo largo del tiempo.

Con el software de gestión de lubricación adecuado, puede incluir automáticamente todos los puntos de lubricación que se encuentren en malas condiciones en la siguiente ruta planificada. Con este proceso automático, los puntos de lubricación con problemas se revisan con mayor frecuencia hasta que las acciones correctivas surtan el efecto deseado. También se puede implementar un sistema de alarma para el estado de lubricación de la máquina basado en la información recopilada de las rutas de lubricación.

Desde este punto de partida, existen múltiples estrategias que se pueden implementar para optimizar el cronograma de ruta de lubricación en función de la condición de la máquina y la frecuencia con la que se detectan anomalías. Si se emplea un sistema integrado se puede usar otra información sobre la condición de la máquina para mejorar el cronograma e inspeccionar con mayor frecuencia las máquinas que están en malas condiciones.

La frecuencia de lubricación de puntos en mal estado que requieran ser inspeccionados nuevamente corresponderá al número máximo de puntos de lubricación incluidos en una misma unidad de proceso de la planta. Por ejemplo, digamos que las frecuencias de lubricación disponibles en una unidad serán un múltiplo de un número fijo de días (15, 30, 45, 60 días, etc.). Este método permite que el taller mecánico gestione únicamente las órdenes de trabajo planificadas. La diferencia es que el número de puntos de lubricación aumentará ligeramente según la condición del aceite de la máquina.

Hay otras mejoras que se pueden implementar cuando se adaptan las rutas de lubricación y las tareas de mantenimiento preventivo en función de la información recopilada del personal de campo, que incluyen:

- El estado del punto de lubricación inspeccionado en la última ruta se puede incluir en la tabla guía para la siguiente ruta. Esto permite que el personal preste más atención a los puntos más críticos.

- Cualquier información valiosa u órdenes de trabajo pendientes en la máquina se pueden incluir en la tabla guía y el operador de lubricación las puede tomar en cuenta.

- Cualquier alarma automática o aviso destinado a tomar medidas posteriores, como análisis de aceite, mediciones de vibraciones, etc., mejorará el desempeño del sistema.

- Se puede utilizar otra información basada en el tipo de máquina y la organización de los departamentos de confiabilidad y mantenimiento.

Conclusión

Las inspecciones de la maquinaria son una parte fundamental de un programa completo de mantenimiento. Sin embargo, solo demuestran ser efectivos cuando los datos se registran y analizan correctamente. Si está construyendo o renovando su programa de inspección, tener un administrador del programa de lubricación con capacidades de enrutamiento puede ser un catalizador para obtener los resultados deseados. Este software crea un espacio organizado para la entrada de datos y ayuda con el análisis de estos datos a lo largo del tiempo, lo que le permite dar servicio a su maquinaria de manera eficiente y óptima.

Travis Richardson, Noria Corporation. Traducción por Roberto Trujillo Corona, Noria Latín América.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe