- Enumere los pasos del proceso de fabricación.

- Identifique los peligros asociados con cada paso del proceso.

- Evalúe la gravedad de los peligros.

- Balancee el riesgo frente al beneficio.

- Limite el riesgo con controles apropiados.

- Asegure que los controles son suficientes.

Enumere los pasos del proceso de fabricación

Un requisito previo tácito es reunir a su equipo. Esto funciona mucho mejor si el equipo es multifuncional y está compuesto por operadores, mantenimiento, confiabilidad, administración, adquisiciones y todos los demás que tienen el conocimiento más remoto del sistema. Una vez hecho esto, use un diagrama de planta para mostrar los pasos principales en el proceso de producción y descomponer cada máquina o paso en piezas más pequeñas. Por ejemplo, si bien hornear se puede considerar un paso, existen pasos más pequeños, como poner el pastel en el horno, hornearlo y sacar el pastel del horno antes de empaquetarlo o cortarlo, etc. Al pensar en el horno, vea más a fondo. ¿Hay un soplador o transportador? El diagrama de flujo del proceso debe ser lo más granular y detallado posible, de modo que esté mejor equipado para identificar los peligros cuando llegue al siguiente paso. Esta es la imagen completa de lo que se espera que suceda; asegura que todos los elementos del proceso o paso se evalúen en busca de posibles fuentes de riesgo. A partir de esto, construya una lista cronológica o secuencial de los principales eventos y tareas del proceso, dividiéndola en fases manejables.Identifique los peligros asociados con cada paso del proceso

Un peligro es cualquier condición con el potencial de impactar negativamente el proceso de fabricación o causar la “adulteración” del producto alimentario. La identificación de peligros es la base de todo el proceso de mitigación de riesgos. Si no se identifica un peligro, no se puede controlar. El esfuerzo invertido en identificar los peligros tendrá un efecto multiplicador. Por lo tanto, a este paso se le debe asignar una porción mayor del tiempo disponible. Hay algunas acciones básicas que se deben completar en este paso. Primero, enumere los peligros. Con la misión o tarea trazada, cada evento de la secuencia se revisa para detectar peligros. Los peligros se pueden identificar de muchas formas y de muchas fuentes. Es importante involucrar a los operadores y aquellos con experiencia aplicable. Revise los reportes, las lecciones aprendidas y las políticas pertinentes. Si el tiempo lo permite, solicite experiencia adicional. La lluvia de ideas es útil en este análisis preliminar de peligros (PHA, por sus siglas en inglés) para identificar peligros. Preguntar “qué pasaría si” como una forma de pensar en lo que podría salir mal, puede ayudar a desarrollar el PHA o descubrir peligros adicionales. En segundo lugar, determine la causa raíz del peligro. Haga una lista de las causas asociadas con cada peligro identificado. A menudo, un peligro puede tener múltiples causas, pero es importante identificar la causa raíz. La causa raíz es el primer eslabón en la cadena de eventos que conducen a la degradación de la misión o tarea. Una técnica para ayudar a determinar la causa raíz es seguir preguntando por qué. Con las causas identificadas, se pueden aplicar controles de riesgo para mitigar el riesgo. Para este artículo, limitaremos los peligros a aquellos que podrían resultar en la adulteración química del producto, específicamente aquellos que llevarían a que los lubricantes entren en el proceso. Usando el ejemplo anterior del horno, determinamos que hay un transportador de alimentación. ¿Cuáles son los componentes que pueden lubricarse de ese transportador? ¿El motor, la caja de engranajes, los rodamientos de las poleas, los rodillos del carro, etc.? Para el horno, ¿hay una cinta transportadora, ventilador o varios ventiladores que puedan tener un motor o rodamientos que requieran lubricación? El peligro obvio aquí es la adulteración del producto por lubricantes.Evalúe los peligros

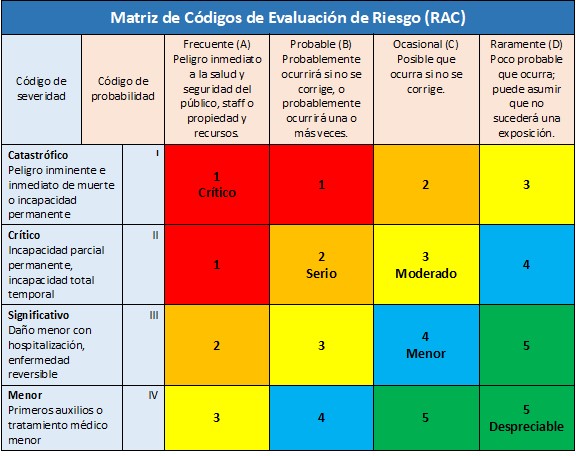

Para cada peligro identificado, determine el grado de riesgo asociado en términos de probabilidad y gravedad. Aunque no es obligatorio, el uso de una matriz puede ser útil para evaluar los peligros. Para este paso, identifique tanto la probabilidad de que el peligro cree un problema como la gravedad del problema que puede crearse. La matriz que se muestra a continuación fue empleada por la Marina de los EE. UU. para determinar un código de evaluación de riesgos (RAC, por sus siglas en inglés): Obviamente, no es probable que los riesgos catastróficos y críticos se apliquen a la adulteración química relacionada con los lubricantes; sin embargo, este modelo podría ser útil en toda la planta para todas las oportunidades de mitigación de riesgos.

La severidad o gravedad es una evaluación de las posibles consecuencias que pueden ocurrir debido a un peligro identificado. En el ejemplo anterior, se define por el grado de lesión, enfermedad, daño a la propiedad, pérdida de activos o efecto en el proceso de fabricación. La probabilidad es una evaluación de la probabilidad de que pueda ocurrir una consecuencia potencial debido a un peligro.

Deben identificarse y abordarse algunos sesgos, como se describe en las instrucciones ORM de la Marina:

Obviamente, no es probable que los riesgos catastróficos y críticos se apliquen a la adulteración química relacionada con los lubricantes; sin embargo, este modelo podría ser útil en toda la planta para todas las oportunidades de mitigación de riesgos.

La severidad o gravedad es una evaluación de las posibles consecuencias que pueden ocurrir debido a un peligro identificado. En el ejemplo anterior, se define por el grado de lesión, enfermedad, daño a la propiedad, pérdida de activos o efecto en el proceso de fabricación. La probabilidad es una evaluación de la probabilidad de que pueda ocurrir una consecuencia potencial debido a un peligro.

Deben identificarse y abordarse algunos sesgos, como se describe en las instrucciones ORM de la Marina:

- Sobre optimismo: no ser totalmente honesto o no buscar a fondo las causas fundamentales.

- Tergiversación: la perspectiva individual puede distorsionar los datos.

- Alarmismo: las estimaciones del “peor caso” se utilizan independientemente de su posibilidad (esto debe balancearse con los criterios “razonablemente previsibles” identificados en la FSMA).

- Indiscriminación: todos los datos reciben el mismo peso.

- Prejuicio: las agendas subjetivas u ocultas se utilizan como hechos.

- Inexactitud: los datos incorrectos o mal entendidos anulan una evaluación de riesgos precisa.

- Enumeración: dificultad para asignar un valor numérico al comportamiento humano.

Balancee el riesgo frente al beneficio

No acepte riesgos innecesarios. La Publicación 1 de la Doctrina Naval dice: “Debemos entender claramente que la aceptación del riesgo no equivale a una disposición imprudente a apostar. Solo tome los riesgos que sean necesarios para cumplir la misión”. Se ha dicho que el riesgo está relacionado con la ganancia. Normalmente, una mayor ganancia potencial requiere un mayor riesgo. Muchas empresas se basan en los principios de tomar la iniciativa y tomar medidas decisivas. El objetivo de este proceso no es eliminar el riesgo que no es un objetivo alcanzable o incluso realista, sino gestionar el riesgo para que la producción continua se pueda lograr con la mínima cantidad de riesgo posible. Si el riesgo supera al beneficio o si se requiere asistencia para implementar controles, comuníquese con una autoridad superior en la cadena de mando. Es importante tomar las decisiones de riesgo versus beneficio en el nivel correcto. Las decisiones de ORM de la Marina son “tomadas por el líder directamente responsable de la operación”. La prudencia, la experiencia, el juicio, la intuición y el conocimiento de la situación de los líderes directamente involucrados en la planificación y ejecución de la misión son elementos críticos para tomar decisiones ORM efectivas. Esto incluiría al gerente de planta, así como a los jefes de departamento o supervisores individuales. Las tres partes críticas de este paso son identificar las opciones de control, determinar el efecto de estos controles sobre el peligro y decidir cómo proceder.Limite el riesgo con los controles adecuados

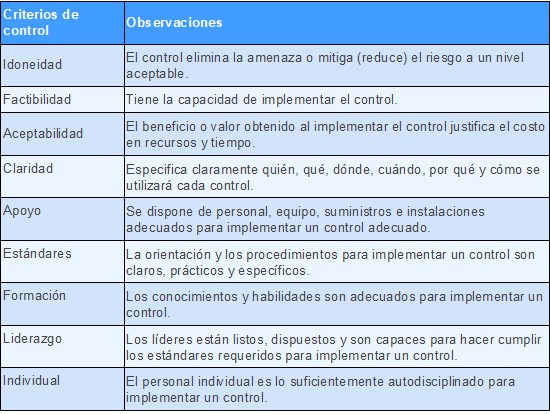

Para determinar los controles apropiados, la Marina ha identificado los siguientes ejemplos de criterios: Se pueden utilizar numerosas opciones de control para evitar o reducir el riesgo. Estas incluyen:

Se pueden utilizar numerosas opciones de control para evitar o reducir el riesgo. Estas incluyen:

- Rechace el riesgo. Si los riesgos generales exceden los beneficios o el valor, no se arriesgue. Sin la autoridad para aplicar los controles adecuados o necesarios, rechazar el riesgo es una opción válida y una forma de elevar el riesgo al nivel adecuado.

- Evite el riesgo. Puede ser posible evitar riesgos específicos “rodeándolos” o haciendo la misión o tarea de una manera diferente. Esto puede presentar otros peligros que deben identificarse y evaluarse.

- Retrase una acción. Si no hay fecha límite o valor para cumplir rápidamente una misión o tarea, es posible reducir el riesgo retrasando la tarea. Con el tiempo, la situación puede cambiar y el riesgo puede eliminarse, o pueden estar disponibles opciones adicionales de control de riesgos (recursos adicionales, nueva tecnología, etc.), reduciendo el riesgo general.

- Transfiera el riesgo. El riesgo puede reducirse transfiriendo todo o parte del proceso a otra persona, departamento o planta que esté mejor posicionado, equipado o dotado de personal. La transferencia disminuye la probabilidad o gravedad del riesgo para la fuerza total.

- Compense el riesgo. Para asegurar el éxito de misiones o tareas críticas y para compensar pérdidas potenciales, asigne capacidades redundantes. Por ejemplo, asignarle a una unidad la tarea de desplegar dos aviones para atacar un solo objetivo de alto valor aumenta la probabilidad de éxito de la misión, al igual que tener piezas de repuesto en el caso de un mal funcionamiento del equipo.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe