Bryan Johnson, Palo Verde Nuclear Generating Station. Traducción por Roberto Trujillo Corona, Noria Latín América

El barniz es el resultado de una reacción química que ocurre dentro del lubricante, la cual origina un compuesto químico muy diferente al lubricante y sus aditivos. Frecuentemente el barniz comienza como un ácido, el cual es causado por la reacción de los aditivos del aceite conforme se consumen, o por la degradación química de la base lubricante. También puede ser el resultado de la reacción entre aceites de químicas diferentes, que puede presentarse por contaminación del aceite o del sistema. Al igual que otras propiedades relacionadas con el lubricante o con las condiciones de la maquinaria, pueden utilizarse las técnicas de monitoreo de condición para evaluar la acumulación de barniz en el aceite y controlar los efectos dañinos que produce.

Monitoreo de condición

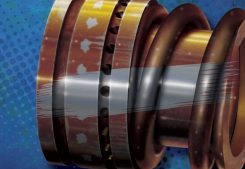

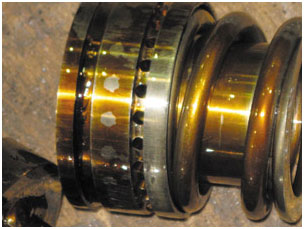

El monitoreo de la condición del lubricante implica la recolección de datos que apoyen la evaluación del desempeño aceptable de la máquina y la viabilidad del aceite. Hasta hoy, los depósitos en las máquinas han sido el foco de atención en lo que respecta a los efectos perjudiciales del barniz. En la Figura 1 se muestran ejemplos de cojinetes con una acumulación significativa de barniz.

En general, los criterios de alarma y acción usados dentro de la industria se establecen para evitar la pérdida de potencia o posibles daños a la maquinaria, sin incluir la prevención de los depósitos de barniz. Esto descarta los efectos que tiene el barniz en el diseño y desempeño del aceite y puede permitir que el aceite permanezca en servicio más allá de los criterios de falla establecidos.

Una de las principales áreas del monitoreo de condición de un lubricante que a menudo no es tomada en cuenta, es la conveniencia de mantener el lubricante en servicio. Este tipo de monitoreo determina si el aceite es capaz de cumplir con su función y mantener sus propiedades. Cuando queda fuera de este criterio, se considera que el aceite se encuentra en un modo de falla. Desafortunadamente, este aspecto del monitoreo de condición del lubricante parece haberse perdido comparado contra el significativo impacto que genera cuando se observa barniz en los componentes de una turbina.

Figura 1. Estos depósitos de barniz fueron encontrados sobre las superficies de los cojinetes.

(Cortesía de Fluitec International)

Si la condición del aceite fuese el foco del monitoreo en lugar de la condición de la máquina, entonces es probable que el barniz no progresaría hasta el punto de acumularse y el aceite estaría en condiciones mucho mejores para cumplir con sus objetivos. Debe enfatizarse esta clase de monitoreo de condición del lubricante al monitorear lo relacionado con el barniz, dado que un aceite con una alta concentración de barniz puede tener una disminución sustancial en sus propiedades clave, como demulsibilidad (separación del agua), inhibición de la herrumbre y la corrosión, espuma y liberación de aire. La pérdida de cualquiera de dichas propiedades coloca al sistema en un importante riesgo de falla. Las pruebas que se enfocan en estas propiedades deben ser las primeras en la lista cuando se trata de aspectos relacionados con el barniz.

Fundamentos de la generación de barniz

La típica generación de barniz comienza con una reacción química a nivel molecular, que generalmente incluye una molécula de oxígeno. En el aceite, la molécula oxidada es controlada por los aditivos, los cuales la inhiben para prevenir la degradación acelerada del aceite. A medida que se genera más barniz, este va creciendo en tamaño y esas partículas pueden ser medidas en nanómetros. Como el número de estas partículas va creciendo, este material degradado puede describirse como una nube de material de tamaño nanométrico. Cuando la densidad de la nube sobresatura el aceite, parte de este barniz se depositará en el sistema de lubricación (como lluvia cayendo del cielo) en forma de depósitos. Con el tiempo, este depósito se endurece como un material sólido, comúnmente conocido como barniz.

Saturación del aceite

El aceite de turbina está diseñado para mantener suspendido y manejar un volumen finito de barniz. Cuando se excede esta capacidad, el aceite se considera saturado. A continuación, se forman y acumulan depósitos en el sistema. La saturación del aceite está relacionada con la temperatura. A mayor temperatura, el aceite es capaz de mantener en suspensión mayores cantidades de barniz que a baja temperatura.

Figura 2. El barniz se puede formar en cualquier sistema.

(Cortesía de Paul Sly, Chevron)

La condición ideal de un sistema donde se va a colocar un aceite nuevo es que debería estar limpio, de forma que la degradación progresiva del aceite y la subsecuente acumulación de barniz estaría limitada solo a la degradación natural del aceite. El progreso de esta degradación debería estar limitado a la influencia del nuevo barniz que se genera dentro del sistema, en lugar de ser promovido por el barniz existente en un sistema contaminado, lo cual ya se sabe que acelera la oxidación del aceite.

Es importante colocar el aceite en un sistema limpio para que la sensibilidad del mantenimiento responda adecuadamente al nivel inicial de saturación de barniz en el aceite como un modo de falla. Esta sensibilidad debe ser mantenida a la temperatura más baja esperada en el sistema, en lugar de una temperatura mayor, ya que los depósitos se formarán y acumularán en un sistema que opere a baja temperatura, y esta formación de depósitos debe ser considerada como un modo de falla del lubricante.

Influencia de la base lubricante

La acumulación de barniz está influenciada por la categoría de la base lubricante, de acuerdo con la designación del Instituto Americano del Petróleo (API, por sus siglas en inglés). Las bases lubricantes del Grupo II tienen una calidad superior y puede esperarse un desempeño mejor que en las bases lubricantes del Grupo I, asumiendo que el aceite se coloque en un sistema limpio. Ambas bases lubricantes Grupo I y II tienen una capacidad solvente inherente, lo que significa que tienen una capacidad finita para suspender y manejar el barniz. Sin embargo, hay una diferencia importante en la manera en que cada una de ellas realiza esta función. Debido a que en el proceso de fabricación de las bases lubricantes Grupo II se produce una mayor cantidad de moléculas de hidrocarburos saturadas, estas tienen una menor capacidad de retención de barniz que las bases lubricantes del Grupo I. En razón de esto, las bases lubricantes Grupo II permiten que los depósitos de barniz comiencen a formarse cuando hay una menor cantidad de este material presente en el volumen total del aceite.

Limpieza del sistema

Cuando se coloca una nueva carga de aceite en una turbina, es vital que el sistema se encuentre limpio y libre de barniz. Un problema común es que muchos sistemas no son limpiados antes de colocar o reemplazar el aceite. Como se indicó anteriormente, los aceites de turbina tienen una característica natural que les permite suspender y acumular cierta cantidad de barniz. Además, el lodo y barniz existentes en el sistema y que se han adherido a las superficies de los componentes de la turbina no son removidos fácilmente con un lavado. Como resultado, cuando un aceite nuevo y limpio entra en contacto con el barniz existente en el sistema, comienza a reaccionar químicamente con él, removiéndolo de la superficie y causando que el aceite nuevo alcance su punto de saturación en un periodo de tiempo más corto.

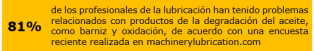

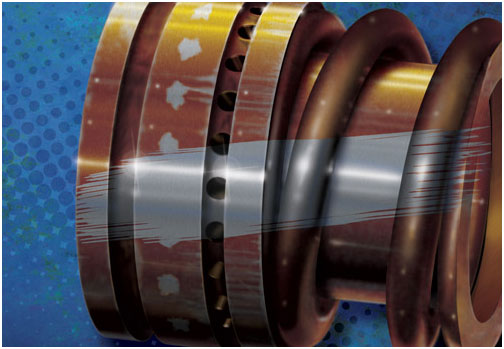

Figura 3. Depósitos de barniz encontrados dentro del sistema.

En un período de tiempo relativamente corto, este fenómeno de “limpieza química” puede hacer que no se obtengan los beneficios de un cambio de aceite. En otras palabras, al efectuar esta remoción de barniz del sistema se puede reducir la vida del aceite a una “etapa de falla” poco tiempo después de haberlo colocado en servicio.

La misma condición ocurre después de haber eliminado el barniz de un aceite saturado, pero el proceso de eliminación se detiene antes de que el sistema se limpie por sí solo. El aceite nuevo limpio acumulará nuevamente barniz del sistema y alcanzará otra vez su nivel de saturación. Recuerde, el barniz actúa como un catalizador que acelera la degradación y el agotamiento de aditivos del aceite. Debido a esto, un aceite contaminado con barniz promueve una más rápida generación de barniz, lo que acorta la vida en servicio del aceite.

Complicaciones/variaciones

Entre las consecuencias de la acumulación de barniz en el sistema de lubricación de una turbina están la pérdida de potencia y daños a sus componentes. Cuando estos problemas comienzan a ocurrir, la concentración de barniz dentro del aceite o del sistema puede variar sustancialmente. Factores como el diseño del sistema, variaciones en las temperaturas de operación del sistema y fluctuaciones en las condiciones de operación afectan la formación de barniz.

Los sistemas que utilizan el aceite de turbina como aceite de control son altamente susceptibles a estos problemas. Los sistemas de control tienen orificios con tolerancias muy pequeñas y están ubicados en lugares con baja temperatura. Estas condiciones hacen que un aceite caliente y saturado con barniz forme depósitos en esas importantes zonas del sistema.

La selección del aceite también impacta la tasa de generación y acumulación de barniz, ya que algunos aceites son más propensos a liberar el barniz que otros. La Figura 4 muestra dos tipos de aceite con igual tiempo de asentamiento en el laboratorio. Aunque ambos muestran una apariencia visual muy similar, tienen niveles de concentración de barniz dramáticamente diferentes, lo cual está relacionado con los aditivos del aceite, las bases lubricantes y la formulación seleccionada.

Se sabe que los aceites de diferentes fabricantes son formulados con aditivos y bases lubricantes distintas. Dependiendo de las condiciones de servicio, sus diferencias pueden influir en un desarrollo más severo de problemas de barniz. Debido a que la información de la formulación del aceite es propiedad del fabricante del aceite, es poco probable que el consumidor pueda ser capaz de determinar cuál formulación sea la que le puede causar menos problemas relacionados con el barniz.

Cuando los contaminantes del sistema se mezclan con el aceite en servicio y lo degradan, se comprometen sustancialmente las propiedades del aceite para proteger la turbina, tales como la demulsibilidad (separación del agua), el control de espuma y la tasa de oxidación. Como el diseño y las condiciones del sistema también varían, su impacto debe ser considerado en la selección de la fórmula del aceite a utilizar. Este parámetro de la química del aditivo se suma a los retos que impone el barniz existente en el sistema, tanto para el desempeño del aceite como para su vida en servicio.

Figura 4. Diferentes formulaciones de aceite pueden tener distintas condiciones para el manejo de barniz, aunque tengan una apariencia bastante similar.

(Cortesía de Dave Wooton, Wooton Consulting)

Pruebas de laboratorio

Las asociaciones dedicadas al monitoreo de condición del lubricante han desarrollado una prueba de laboratorio (ASTM D7843) para determinar el nivel de concentración de barniz de un aceite en servicio. Esta prueba, conocida como Colorimetría de Membrana (MPC, por sus siglas en inglés), mide la concentración total de barniz en una muestra de aceite que incluye un período de asentamiento de tres días para permitir que todo el barniz dentro del aceite se aglomere, enfriándolo desde su temperatura de operación.

El aceite es luego filtrado a través de una membrana de celulosa de 0.45 micrones de tamaño de poro, con la ayuda de un solvente para disminuir la viscosidad y facilitar la filtración. El barniz se recoge y deposita sobre la membrana. La membrana es inspeccionada por el color, el cual es influenciado por la cantidad de material depositado. Una coloración café oscura sobre la superficie de la membrana indica que el fluido contiene una elevada concentración de barniz.

Figura 5. El resultado de la prueba de MPC de la muestra de la izquierda fue de 24, mientras que el de la derecha fue de 156. (Cortesía de Dave Wooton, Wooton Counsulting)

La Figura 5 muestra la comparación de una muestra de aceite de turbina dividida en dos porciones que fueron dejadas en reposo por dos semanas en condiciones controladas. La muestra de la izquierda fue almacenada en un ambiente oscuro, mientras que la muestra de la derecha fue expuesta a los rayos solares. La contribución del sol es la diferencia entre ambas muestras, las cuales tienen diferentes colores y diferentes concentraciones de barniz.

Límites de alarmas y criterios de acción

Los laboratorios de análisis de lubricantes están utilizando varias versiones de la prueba de colorimetría de membrana para determinar la cantidad de barniz en un aceite y la probabilidad de formación de depósitos dañinos. Desafortunadamente, las variaciones de las pruebas utilizadas pueden generar escalas diferentes de colores y proporcionar límites distintos de precaución y alarma. Estas diferencias traen confusiones en los usuarios. Además, los límites de alarma y criterios de acción utilizados actualmente están enfocados en los efectos de la acumulación del barniz sobre las superficies lubricadas de la máquina. Este enfoque no toma en cuenta el impacto del barniz en las propiedades del aceite, así como su efecto potencial en otros modos de falla del aceite.

Se requiere de un enfoque más básico para establecer los límites de alarma y los criterios de acción que incluyan el impacto del barniz sobre las propiedades de desempeño del aceite. El criterio debe contemplar cuando el aceite ha perdido sus propiedades de desempeño, y esos modos de falla relacionados con el desempeño deben ser el punto de partida para una acción.

Un límite en la temperatura de saturación del aceite pudiese llegar a ser un criterio de acción muy importante. Esto puede ser determinado con la prueba de membrana, pero con límites más bajos de los que se utilizan actualmente para evitar problemas en la maquinaria. Este enfoque puede conservar los criterios actuales como una alerta de severidad mayor para el barniz y utilizar criterios por separado para su potencial afectación a la operación de la maquinaria.

Mitigación del barniz

Debido a que un aceite en operación completamente saturado puede comenzar a dejar depósitos de barniz, las estrategias de mitigación para controlar esta situación deben estar dirigidas a mantener los niveles de barniz en concentraciones tales que no se formen depósitos. A continuación, veremos algunas estrategias viables de mantenimiento preventivo que han demostrado ser benéficas para las condiciones del aceite en el sistema de lubricación o de los niveles de saturación de barniz del aceite:

Cambio de aceite total o parcial

Un aceite nuevo no contiene barniz, por lo tanto, no se espera que genere depósitos cuando se coloca en el sistema. Sin embargo, los beneficios de este método están severamente cuestionados por la cantidad de depósitos de barniz dentro del sistema. Cuando un aceite nuevo (o recién limpiado) es colocado en servicio, sus propiedades de limpieza inherentes disuelven el barniz existente en el sistema y lo incorporan al aceite. Posteriormente, el aceite puede llegar a saturarse y puede comenzar a promover nuevos depósitos de barniz, una vez que se alcancen los niveles de saturación.

Un problema secundario puede generarse de esta estrategia de mitigación si el barniz que se elimina de un área poco peligrosa se vuelve a depositar en un área más sensible. Otra desventaja de hacer rellenos frecuentes de aceite, incluyendo el cambio total, es que esto involucra grandes gastos, ya que los elevados volúmenes de aceite implicados en esta acción suelen costar mucho dinero.

Este enfoque puede ser benéfico si se implementa de forma tal que los niveles de barniz se mantengan por debajo de la condición de saturación. Esto requiere de análisis de lubricantes frecuentes para asegurar la condición del aceite. También es cuestionable si los usuarios del aceite son lo suficientemente sensibles a la tasa de acumulación de barniz o cambios en el aceite nuevo para implementar adecuadamente este método. Sin embargo, produciría un beneficio neto si se ejecuta periódicamente, conforme pueda mejorarse la limpieza del sistema en relación a los depósitos existentes de barniz.

Filtración con media filtrante de celulosa

El mejor momento para filtrar el barniz retenido en el aceite es cuando este ha estado a temperatura ambiente por unos cuantos días. Esto permite que el barniz se aglomere y se deposite en la media filtrante. Si se implementa esta estrategia, es obligatorio cambiar el filtro, ya que el barniz removido del aceite a temperatura ambiente puede volver a disolverse si el filtro no es sustituido antes de que el aceite alcance su temperatura de operación. Esto se debe a la gran solvencia del aceite a la elevada temperatura de operación.

La principal desventaja de este enfoque es que la filtración está limitada solo al aceite que está en el tanque del sistema y no es efectivo para remover el volumen de barniz que se encuentra dentro del sistema principal de la turbina. Cuando el aceite es devuelto al servicio y su temperatura se eleva, su propiedad inherente de solvencia puede remover el barniz del sistema. Una vez más, debido a los depósitos existentes en el sistema, puede volver a saturar el aceite.

Adicionalmente, el barniz puede migrar de una ubicación poco peligrosa a una ubicación más riesgosa. El costo total de esta estrategia puede ser elevado, ya que se requiere de cambio frecuente de filtros para remover el barniz del sistema. Sin embargo, este método produce un beneficio notable cuando se ejecuta periódicamente, mejorando la limpieza del sistema en lo referente a depósitos de barniz.

Limpieza química del sistema

Este método es la forma más rápida para mejorar la limpieza del sistema y le permite al aceite mantener por un mayor tiempo sus propiedades. Si bien un sistema limpio extiende la vida útil de un aceite nuevo en servicio, no se puede esperar que evite la formación recurrente de barniz. El costo de implementar esta estrategia también puede ser elevado.

Filtración iónica

Con la filtración iónica el aceite es pasado a través de un lecho de resinas, lo que atrae químicamente el barniz y lo remueve del aceite. Esta limpieza se puede realizar a la temperatura de operación del aceite. La filtración iónica aprovecha las propiedades del aceite para limpiarlo lentamente y remover el barniz existente en el sistema mientras el aceite está en servicio. Con el tiempo, esta estrategia genera un sistema y un aceite limpios.

Conclusión

Las estrategias de mitigación por filtración a temperatura ambiente, seguida por la de remplazo de filtros o por el cambio de aceite nuevo, pueden ser utilizadas para controlar el barniz en los sistemas si se emplean cuidadosamente. Por supuesto, estas estrategias conllevan el costo adicional de la adquisición de aceite y filtros. Adicionalmente, es necesario realizar frecuentes análisis de aceite en laboratorio para controlar estas estrategias y monitorear su efectividad.

La introducción de bases lubricantes Grupo II como un componente fundamental en los aceites de turbina no ha causado los problemas de barniz que están enfrentando actualmente las plantas, aunque su solvencia y capacidad de suspender el barniz han contribuido. El cambio a bases lubricantes Grupo II como componente de los aceites ha disminuido la capacidad de los fluidos para suspender el barniz. Contribuyentes adicionales incluyen la formulación del aceite, el diseño del sistema, las condiciones de operación y la cantidad de barniz que ya existe en el sistema.

El principal culpable de los problemas que tiene la industria y que están relacionados con el barniz puede atribuirse directamente a la falta de limpieza de los sistemas en términos de depósitos remanentes de barniz. El factor clave para la mitigación del barniz a largo plazo consiste en tener un sistema libre de barniz y de ahí continuar con el proceso de mantener el sistema y el aceite en esas condiciones. La filtración iónica ha demostrado crear y mantener estas condiciones; sin embargo, una vez que el sistema está limpio, puede ser de mucha utilidad efectuar rellenos frecuentes con aceite nuevo y sustituir periódicamente los filtros.

Mientras que a nivel de industria los problemas de barniz han sido enfocados principalmente hacia las turbinas, las mismas bases lubricantes y formulaciones son usadas en compresores, aceites de circulación, motores y cajas de engranajes. De igual modo, los mismos mecanismos de la degradación del aceite y los aditivos estarían presentes con la subsecuente acumulación de barniz. Tales depósitos de barniz también pueden ser encontrados en las superficies de los cojinetes y engranajes. Aunque no se han discutido las consecuencias de esta acumulación y su impacto en las propiedades del aceite, la sensibilidad al barniz también debe ser tomada en cuenta para estas aplicaciones.

Deben establecerse los límites de alarma y los criterios de acción para asegurar la limpieza del aceite y del sistema. Este planteamiento es cuestionado en plantas donde sus expectativas y experiencias durante mucho tiempo de operación no han considerado como requisito la sensibilidad a los depósitos de barniz. Debe combatirse la creencia actual de que hay cierta cantidad aceptable de barniz en el aceite o en el sistema y que no tiene consecuencia alguna. Se deben establecer alarmas y criterios de acción para proteger las propiedades y el desempeño del aceite. En otras palabras, se requiere un enfoque de cero tolerancias para el barniz.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe

Figura 1. Estos depósitos de barniz fueron encontrados sobre las superficies de los cojinetes.

(Cortesía de Fluitec International)

Figura 1. Estos depósitos de barniz fueron encontrados sobre las superficies de los cojinetes.

(Cortesía de Fluitec International)

Figura 2. El barniz se puede formar en cualquier sistema.

(Cortesía de Paul Sly, Chevron)

Figura 2. El barniz se puede formar en cualquier sistema.

(Cortesía de Paul Sly, Chevron)

Figura 3. Depósitos de barniz encontrados dentro del sistema.

Figura 3. Depósitos de barniz encontrados dentro del sistema.

Figura 4. Diferentes formulaciones de aceite pueden tener distintas condiciones para el manejo de barniz, aunque tengan una apariencia bastante similar.

(Cortesía de Dave Wooton, Wooton Consulting)

Figura 4. Diferentes formulaciones de aceite pueden tener distintas condiciones para el manejo de barniz, aunque tengan una apariencia bastante similar.

(Cortesía de Dave Wooton, Wooton Consulting)

Figura 5. El resultado de la prueba de MPC de la muestra de la izquierda fue de 24, mientras que el de la derecha fue de 156.

(Cortesía de Dave Wooton, Wooton Counsulting)

Figura 5. El resultado de la prueba de MPC de la muestra de la izquierda fue de 24, mientras que el de la derecha fue de 156.

(Cortesía de Dave Wooton, Wooton Counsulting)