Nicole J. Kessissoglou, Escuela de Ingeniería, Universidad James Cook Zhongxiao Peng , Escuela de Ingeniería, Universidad James Cook

Durante mucho tiempo se ha aceptado que el mantenimiento basado en condiciones es el enfoque más eficaz y rentable para maximizar la vida útil de la maquinaria industrial. Los análisis de partículas de desgaste y el análisis de vibración son dos componentes clave de cualquier programa exitoso de monitoreo de condición y pueden usarse como herramientas predictivas y proactivas para identificar el desgaste activo de la máquina y diagnosticar fallas que ocurren dentro de la maquinaria.

Cuando estas técnicas se llevan a cabo de forma independiente, normalmente solo se diagnostica una parte de las fallas de la máquina. Sin embargo, la experiencia práctica ha demostrado que la integración de estas dos técnicas en un programa de monitoreo de la condición de la máquina proporciona una información mayor y más confiable, lo que brinda importantes beneficios de costos para la industria.

El análisis de vibraciones en particular se está volviendo cada vez más popular como procedimiento de mantenimiento predictivo y como soporte para las decisiones de mantenimiento de la maquinaria. Como regla general, las máquinas no se averían ni fallan sin algún tipo de advertencia, lo que se indica mediante un aumento del nivel de vibración.

Al medir y analizar la vibración de una máquina, es posible determinar tanto la naturaleza como la gravedad del defecto y, por lo tanto, predecir la falla de la máquina. La señal general de vibración de una máquina proviene de muchos componentes y estructuras a las que puede estar acoplada.

Sin embargo, los defectos mecánicos producen vibraciones características a diferentes frecuencias, que pueden estar relacionadas con condiciones específicas de falla de la máquina. Mediante el análisis de los espectros de tiempo y frecuencia y el uso de técnicas de procesamiento de señales, se pueden identificar tanto el defecto como las frecuencias naturales de los diversos componentes estructurales.

Los profesionales del análisis de aceite están familiarizados con la práctica y las ventajas del análisis de partículas de desgaste de aceite. En comparación con el análisis de vibraciones, el análisis de aceite y partículas tiene ciertas ventajas, ya que puede proporcionar información directa y temprana sobre los modos de desgaste y el estado de la máquina.

De hecho, en muchos casos se ha demostrado que es un indicador principal del desgaste activo de la máquina, en comparación con el análisis de vibraciones. Además, el análisis de aceite tiene ciertas ventajas en la monitorización de maquinaria de baja velocidad (menos de 5 rpm), donde suele ser difícil aplicar técnicas de análisis de vibraciones.

Sin embargo, el análisis de partículas de desgaste no puede por sí solo descubrir de manera efectiva todos los tipos de mecanismos de falla. Por esta razón, tanto el análisis de aceite como el análisis de vibraciones son partes necesarias y vitales para un programa eficaz.

Tanto el análisis de partículas de desgaste como el análisis de vibraciones son complicados en términos de sus requisitos de análisis y la demanda de experiencia y conocimientos humanos. Los expertos en los dos campos suelen estar aislados unos de otros. Por lo tanto, la integración efectiva de las dos técnicas de monitoreo de condición puede ser un desafío en un entorno de trabajo, especialmente para industrias remotas, como la perforación en alta mar, sitios mineros y otras operaciones aisladas.

En los últimos años se han realizado investigaciones hacia este objetivo, pero con logros limitados. Sin embargo, los avances en la innovación tecnológica, incluida la inteligencia artificial y las técnicas avanzadas de análisis por computadora, han creado un optimismo renovado ante las perspectivas de superar estos obstáculos para desarrollar un nuevo enfoque integrado para el monitoreo de la condición de las máquinas.

Integración del análisis de vibraciones y el análisis de partículas de desgaste: Un caso de prueba

Para investigar la efectividad de la integración del análisis de vibraciones y el análisis de partículas de desgaste, los investigadores de la Escuela de Ingeniería de la Universidad James Cook, en Australia, realizaron recientemente un estudio que investigó la correlación del análisis de vibraciones y el análisis de partículas de desgaste. Se construyó un banco de pruebas experimental que consta de una caja de engranajes sinfín accionada por un motor eléctrico.

Se llevó a cabo una serie de estudios en el banco de pruebas de la caja de engranajes mediante los cuales se introdujeron varias condiciones diferentes de defectos de la máquina en condiciones de funcionamiento controladas. Los datos numéricos proporcionados por el análisis de partículas de desgaste se compararon con los espectros de análisis de vibraciones en un intento de cuantificar la efectividad tanto del análisis de vibraciones como del análisis de partículas de desgaste para predecir y diagnosticar fallas en las máquinas.

Se utilizaron múltiples técnicas de análisis de partículas de desgaste, incluido un analizador de partículas de alta calidad, un microscopio de barrido láser confocal (CLSM, por sus siglas en inglés) y un microanalizador de sonda de electrones, para proporcionar datos fiables y objetivos para este estudio. Se realizaron tres pruebas en las siguientes condiciones:

- Operación normal

- Falta de lubricación adecuada, y

- Con la presencia de partículas contaminantes agregadas al aceite lubricante.

En cada caso, se recogieron periódicamente muestras de aceite y datos de vibraciones. El análisis de partículas de desgaste incluyó el estudio de la concentración de partículas y las distribuciones de tamaño, junto con el examen de la morfología y los tipos de partículas para determinar posibles mecanismos de desgaste, tasas de desgaste y fuentes de desgaste. El análisis de vibraciones consistió en analizar las señales de tiempo y frecuencia de vibración de la plataforma de prueba para determinar el inicio y la gravedad del desgaste activo, y ayudar a diagnosticar la causa raíz.

La elección de un engranaje sinfín para este estudio fue deliberada. Debido a que los procesos de desgaste por rodadura y/o deslizamiento son comunes en los equipos rotativos industriales, el equipo de investigación quería replicar ambos tipos de fricción mecánica en un banco de pruebas experimental.

La caja de engranajes sinfín que se seleccionó tenía una relación de reducción de 1:28 y estaba impulsada por un motor eléctrico de cuatro polos con una potencia nominal de 0.37 kW y una velocidad de rotación de 1488 rpm.

El engranaje sinfín estaba hecho de una aleación de acero endurecido con dientes pulidos, mientras que el piñón sinfín estaba hecho de bronce fosforoso de alta resistencia. El engranaje sinfín se endureció hasta una profundidad de 0.2 mm con una dureza Rockwell de C58/60. La superficie le dio acabado con un margen de 0.8 mm.

La superficie del piñón estaba acabada a máquina y era más blanda que la del engranaje sinfín. Se instaló una paleta directamente en el eje de salida de la caja de engranajes para proporcionar carga agitando el agua dentro de un tanque de reserva.

Se determinaron las condiciones de funcionamiento de la caja de engranajes sinfín, incluida la velocidad de conducción del motor, la velocidad de salida de la caja de engranajes, la corriente consumida por el motor y la temperatura ambiente, antes de llevar a cabo los experimentos.

Se utilizaron dos tipos de lubricantes para realizar tres pruebas en este proyecto. En la primera prueba, se usó un aceite base PAG ISO VG 320 cSt recomendado específicamente para esta aplicación para lubricar la caja de engranajes funcionando en condiciones normales de servicio. La prueba No. 1 proporcionó la referencia de control para el experimento, usando el lubricante adecuado en un depósito limpio.

Después de que se completó la Prueba No. 1, se utilizó un aceite base mineral ISO VG 68 cSt de uso general, sin aditivos antidesgaste o EP específicos, para crear una condición de funcionamiento especial de la caja de engranajes correspondiente a una lubricación inadecuada. En la Prueba No. 3, se usó nuevamente el aceite base PAG 320 cSt, sin embargo, se agregó polvo de hierro NC100 (partículas contaminantes). El polvo de hierro NC100 es uno de los polvos de hierro más utilizados en la industria de polvo metalúrgico.

Para la Prueba No. 1 y Prueba No. 2, la caja de engranajes funcionó durante una semana (168 horas) antes de que se tomaran la primera muestra de aceite y las mediciones de vibración. Posteriormente, se tomaron muestras de aceite y mediciones de vibración cada semana. No se realizó ningún cambio de aceite durante estas dos pruebas. La Prueba Nº 1 y la Prueba Nº 2 se realizaron cada uno durante un período de cuatro semanas.

La Prueba No. 3 se llevó a cabo durante un período de 10 semanas, durante la cual se tomaron muestras de aceite y mediciones de vibración semanalmente. En la Prueba No. 3, el aceite se cambió al final de las semanas uno, tres, seis y 10. Después de cada cambio de aceite, la caja de engranajes se limpió a fondo. Luego, se usó aceite lubricante nuevo en la caja de engranajes y se agregaron 0.3 g de polvo de hierro NC100 al aceite inmediatamente después de que se pusiera nuevamente en marcha la caja de engranajes.

El depósito de lubricante del engranaje sinfín utilizado en estas pruebas era pequeño y muy confinado. Esto dio como resultado una buena mezcla de partículas y lubricantes durante el funcionamiento de la máquina, proporcionando así muestras de aceite representativas de las partículas que circulan a través del área de contacto de los engranajes.

Resultados del análisis de vibraciones y partículas de desgaste

Se recogió una muestra de aceite de las tres pruebas cada semana durante un período de 18 semanas. Cada muestra de aceite se examinó y comparó cuidadosamente. Se utilizó un analizador de partículas para determinar las concentraciones de partículas de las muestras de aceite para evaluar la tendencia general de las condiciones de la caja de engranajes. Las partículas de desgaste generadas a partir de las pruebas se separaron de las muestras de aceite y se fijaron a portaobjetos de vidrio mediante el método del filtrograma.

Las partículas en los portaobjetos se examinaron utilizando un microscopio óptico estándar y luego se estudiaron cuantitativamente utilizando técnicas de análisis de imágenes asistidas por computadora y un microscopio de barrido láser confocal (CLSM). Se estudiaron el tipo de partículas, las características generales de la superficie y el color utilizando el microscopio óptico.

El CLSM puede adquirir una secuencia de imágenes a distintas profundidades. Se puede construir una imagen 3-D apropiada de una partícula compilando la secuencia de imágenes 2-D para presentar la morfología de la superficie de la partícula en 3-D. Las definiciones de los límites y de la superficie de las partículas se obtuvieron utilizando el CLSM.

La rugosidad de la superficie (Ra) es un parámetro numérico que se utiliza para describir la rugosidad en la superficie de las partículas. En este estudio, la Ra se obtuvo mediante la medición de imágenes de las partículas de desgaste codificadas en altura, que es diferente de las mediciones de Ra estándar utilizando un perfilómetro estándar. Se utilizó una intensidad de láser constante para obtener todas las imágenes para medir Ra para la comparación.

Prueba No. 1 – Lubricación correcta – Control del experimento

Análisis de partículas de desgaste

El aceite ISO VG 320 cSt recomendado específicamente para esta aplicación se utilizó en la primera prueba en una caja de engranajes sinfín nueva. Los acabados superficiales nuevos del engranaje sinfín y del piñón se muestran en las Figuras 1a y 1b. En la Prueba No. 1, se hicieron cuatro portaobjetos a partir de muestras de aceite recolectadas semanalmente durante cuatro semanas.

El aceite recogido a lo largo de la Prueba No. 1 estaba limpio y de color claro. El número de partículas generadas a partir de la prueba disminuyó continuamente del portaobjetos uno a el portaobjetos cuatro, lo que indica que la caja de engranajes pasó por un período de asentamiento y las tasas de desgaste disminuyeron durante el período de prueba.

Figura 1a. Engranaje sinfín nuevo

Figura 1a. Engranaje sinfín nuevo

Figura 1b. Piñón nuevo

Figura 1b. Piñón nuevo

En la muestra de aceite de la primera placa se encontraron tres tipos principales de partículas de desgaste correspondientes a rozamiento, corte y desgaste laminar. Por su color, era evidente que la mayoría de las partículas de corte procedían de la superficie más blanda, el piñón, que es de esperar en un período de asentamiento normal de la caja de engranajes.

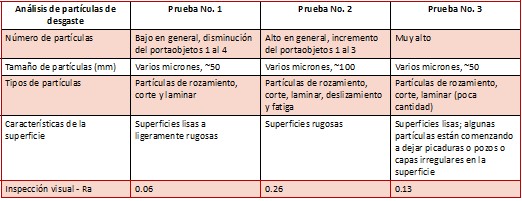

Tanto el piñón como el engranaje sinfín generaban pequeñas partículas laminares y de fricción. Se encontraron menos partículas en el portaobjetos dos y la disminución se debió a menos partículas de corte. Esto indica que existía una capa de lubricación adecuada entre las dos superficies de los engranajes y que el proceso de desgaste se estabilizó durante la prueba. La Tabla 1 muestra los resultados analizados de la Prueba No. 1.

Tabla 1. Resultados analizados de las pruebas 1 a 3

Análisis de vibraciones

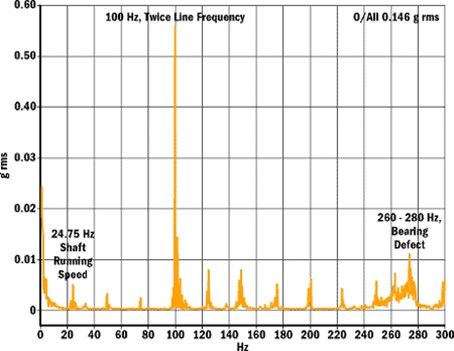

Las mediciones de vibración se tomaron en el lado motriz del motor, en el lado motriz y lado libre del eje del engranaje sinfín y en el lado motriz del piñón. En la primera prueba, la caja de engranajes estuvo en funcionamiento durante poco tiempo y relativamente sin desgaste. El espectro de velocidad-frecuencia del lado libre del eje del sinfín (lado libre) mostró dos frecuencias dominantes correspondientes a la velocidad del eje (24,7 Hz) y el doble de la frecuencia de línea (100 Hz).

El pico al doble de la frecuencia de línea representa una falla eléctrica dentro del motor y no está relacionado con ninguna indicación de desgaste en el engranaje sinfín. El examen de los gráficos del dominio del tiempo y de la frecuencia registrados durante la Prueba No. 1 indicó que la caja de engranajes estaba funcionando con un desgaste mínimo. A medida que avanzaba el tiempo, el pico a la velocidad del eje disminuyó drásticamente. Esto se atribuyó a una reducción del desgaste debido al período de asentamiento de la caja de engranajes.

Prueba No. 2: Impacto de una lubricación inadecuada

Análisis de partículas de desgaste

En la Prueba No. 2, el aceite recomendado por el OEM fue reemplazado por un aceite ISO VG 68 cSt de uso general que no contiene aditivos específicos AW o EP. Este aceite se utilizó para crear una lubricación inadecuada de la caja de engranajes. Para evitar posibles problemas de contaminación cruzada y compatibilidad, la caja de engranajes se limpió y lavó a fondo. Se volvieron a recolectar muestras de aceite semanalmente durante cuatro semanas.

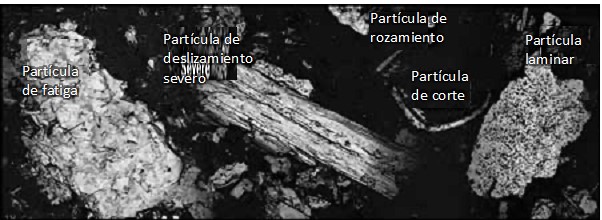

Un examen cuidadoso de los portaobjetos de la Prueba No. 2 reveló que cinco tipos de partículas de desgaste (fricción, corte, laminares, deslizantes y de fatiga) estaban presentes en todos los portaobjetos. En la Figura 2 se muestra un ejemplo de estas partículas.

Figura 2. Partículas de desgaste generadas por el engranaje sinfín.

Figura 2. Partículas de desgaste generadas por el engranaje sinfín.

Debido a que la viscosidad del aceite de prueba era demasiado baja y no estaban presentes aditivos de prevención del desgaste para contrarrestar los efectos de las condiciones de lubricación límite, se encontró una gran cantidad de partículas de desgaste en cada portaobjetos.

El piñón tiene una superficie blanda y, basándose en un análisis ferrográfico, se descubrió que se producían desgaste de dos y tres cuerpos dentro de la caja de engranajes. La forma general de las partículas de corte se hizo más larga desde el portaobjetos uno hasta el portaobjetos tres, lo que indica una mayor severidad del desgaste durante la duración de la prueba. Una disminución en el tamaño y número de partículas en el portaobjetos cuatro indica que la etapa de desgaste se completó y las superficies se suavizaron.

Debido al proceso de “mecanizado”, muchas partículas en el portaobjetos cuatro tienen un borde recto o regular. Se realizó una medición de la rugosidad de la superficie de las partículas para monitorear los cambios en las superficies de los engranajes. Siguiendo la tendencia descrita anteriormente, las superficies de las partículas se volvieron más rugosas desde el portaobjetos uno hasta el portaobjetos tres, y luego más suaves en el portaobjetos cuatro. Los resultados del análisis de partículas de desgaste de la Prueba No. 2 se muestran en la Tabla 1.

Se encontraron partículas de deslizamiento significativas en las muestras de aceite de la Prueba No. 2. Las partículas deslizantes normalmente indican que hay una ruptura de la película mixta de cizallamiento. Las partículas deslizantes disminuyeron constantemente de tamaño durante la Prueba No. 2, lo que indica que durante la etapa de desgaste hubo un problema de lubricación que causó una cantidad significativa de contacto metal con metal. El contacto deslizante sustancial de la superficie rompió las partículas y gradualmente alisó la superficie hasta que el tamaño de las partículas se redujo considerablemente. La inspección posterior a la prueba de las superficies de los engranajes confirmó este diagnóstico.

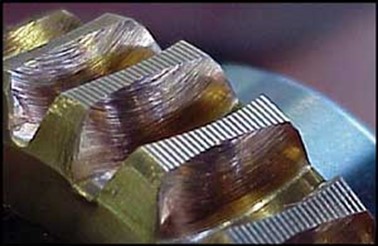

Figura 3a. Superficie desgastada del engranaje sinfín después de la prueba No. 2.

Figura 3a. Superficie desgastada del engranaje sinfín después de la prueba No. 2.

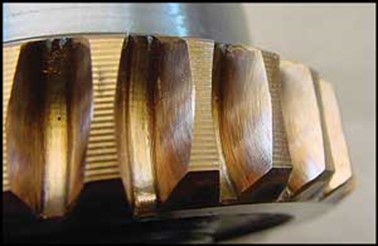

Figura 3b. Superficie desgastada del piñón después de la prueba No. 2.

Figura 3b. Superficie desgastada del piñón después de la prueba No. 2.

Las Figuras 3a y 3b muestran imágenes de los engranajes después de la Prueba No. 2. Se muestra un desgaste significativo en el piñón en la Figura 3b en comparación con su superficie nueva en la Figura 1b. Hubo una gran cantidad de desgaste en la superficie del piñón, lo cual fue anormal durante el corto tiempo de prueba. Los rayones causados por el contacto del engrane sinfín con el piñón fueron evidentes. Esto indica deslizamiento y abrasión causados por altos niveles de contacto de metal con metal debido a una lubricación inadecuada.

Análisis de vibraciones

Las condiciones de prueba utilizadas en la Prueba No. 2 fueron diseñadas específicamente para crear una condición de lubricación inadecuada. A medida que avanzaba el tiempo durante esta prueba, los niveles de los picos de energía aumentaron. Un engranaje sinfín no suele desgastarse a este grado con menos de 1,000 horas de funcionamiento, especialmente cuando está hecho de acero endurecido y el piñón está hecho de bronce blando.

Sin embargo, la inspección previa y posterior del piñón en las Figuras 1b y 3b, respectivamente, muestra un desgaste significativo de la superficie. Un defecto en desarrollo en el rodamiento fue consistente con una lubricación inadecuada, lo que resultó en un aumento en el contacto metal con metal y la formación de rayones a lo largo de la dirección de contacto entre el engranaje sinfín y el piñón.

Prueba No. 3 – Impacto de las partículas contaminantes

Análisis de partículas de desgaste

La caja de engranajes se limpió a fondo y se volvió a llenar con el aceite PAG ISO VG 320 cSt después de que se completó la segunda prueba. Se agregaron partículas contaminantes de hierro al aceite lubricante para la Prueba No. 3 para simular los efectos de la contaminación excesiva por partículas en el desgaste de los engranajes. Se tomaron muestras de aceite semanalmente durante 10 semanas. La Tabla 1 muestra los resultados del análisis de la Prueba No. 3.

La prueba generó dos tipos principales de partículas de desgaste: partículas de fricción y partículas laminares. Las partículas en la Prueba No. 3 eran ligeramente más grandes que las de la Prueba No. 1. Además, el número de partículas generadas en la Prueba No. 3 fue mucho mayor que el número en la Prueba No. 1.

Ambos resultados indican que el estado de la caja de engranajes estaba empeorando. La mayoría de las partículas de la Prueba No. 3 tenían una superficie relativamente lisa y casi no se reconocieron partículas de hierro contaminantes al examinar su superficie y morfología de contorno.

El análisis de la composición utilizando un microanalizador de sonda de electrones identificó que las partículas de hierro agregadas al aceite estaban presentes en las partículas de desgaste de acero que se originaban en el engranaje sinfín, lo que indica un alto nivel de desgaste abrasivo y transferencia de material, consistente con la abrasión de tres cuerpos. Debido a la dureza comparativamente baja de las partículas de hierro en comparación con la superficie del engranaje sinfín, los efectos de las partículas de hierro en el proceso de desgaste son diferentes que los de contaminantes duros, como la arena.

Como resultado, no se generaron cantidades significativas de partículas de corte y las superficies de los engranajes y las partículas de desgaste fueron relativamente lisas debido al desgaste por rozamiento. La inspección posterior a la prueba de las superficies de los engranajes confirmó los resultados de la prueba de desgaste con partículas de hierro. Las Figuras 4a y 4b muestran las superficies desgastadas de los engranajes después de la Prueba No. 3.

Figura 4a. Superficie desgastada del sinfín después de la prueba No. 3.

Figura 4a. Superficie desgastada del sinfín después de la prueba No. 3.

Figura 4b. Superficie desgastada del piñón después de la prueba No. 3.

Figura 4b. Superficie desgastada del piñón después de la prueba No. 3.

Análisis de vibraciones

Durante la Prueba No. 3, las amplitudes de vibración aumentaron significativamente a la velocidad de funcionamiento del eje, lo que indica un aumento en el desgaste.

Figura 5. Espectro de frecuencia de aceleración del lado motriz del piñón.

Figura 5. Espectro de frecuencia de aceleración del lado motriz del piñón.

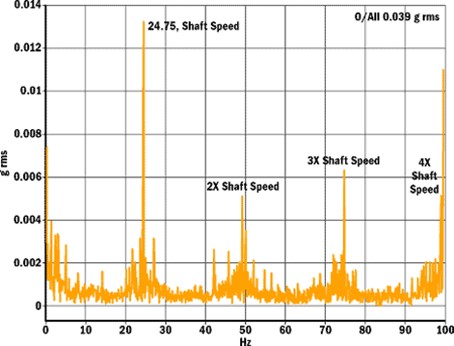

La Figura 5 muestra una región de banda estrecha de contenido de energía creciente alrededor de 260 Hz a 280 Hz. Esta región representa la falla del rodamiento y la acumulación de energía indica un mayor desgaste. También se sugiere el defecto en desarrollo del rodamiento al examinar la señal demodulada en la Figura 6.

Figura 6. Señal de demodulación de aceleración del lado motriz del piñón.

Figura 6. Señal de demodulación de aceleración del lado motriz del piñón.

En esta figura, los armónicos de velocidad de funcionamiento del eje indican holgura, que puede ser el resultado de una mayor degradación del rodamiento. Nuevamente, los datos de vibración son consistentes tanto con el análisis de partículas de desgaste como con las inspecciones visuales posteriores a la prueba.

Correlación de análisis de partículas de desgaste y vibración

Se utilizaron técnicas de análisis de vibraciones y de partículas de desgaste para evaluar el estado de la caja de engranajes y diagnosticar problemas durante las tres pruebas. Los resultados del análisis de partículas de desgaste de la Prueba No. 1 indican una condición normal con un número ligeramente alto de partículas de desgaste debido a superficies rugosas de los engranajes cerca del final de la prueba.

En la Prueba No. 2, ambos métodos descubrieron el problema de falta de lubricación entre las superficies de los engranajes, aunque el análisis de partículas de desgaste dio un resultado más concluyente. La presencia de partículas de deslizamiento severo debido al deslizamiento de metal a metal es un buen indicador de una lubricación inadecuada.

El análisis de partículas de desgaste de la Prueba No. 3 encontró una gran cantidad de partículas de desgaste con una superficie relativamente lisa. Debido a que el polvo de hierro estuvo involucrado en el proceso de desgaste y se modificó su morfología, el proceso de desgaste puede denominarse proceso de desgaste por fricción de tres cuerpos. En contraste con los procesos normales de desgaste de tres cuerpos, que incluyen contaminantes duros como la tierra, el proceso de desgaste de tres cuerpos en este estudio no generó partículas de corte asociadas con el desgaste de corte. Sin embargo, generó importantes partículas de desgaste.

Las partículas de hierro aceleraron el proceso de desgaste. El análisis de vibraciones confirmó el proceso de desgaste debido al aumento del pico en la velocidad de funcionamiento del eje y la presencia de una acumulación de energía cerca de la frecuencia del rodamiento.

Conclusión

Estas prometedoras pruebas son un primer esfuerzo para mostrar lo que muchos practicantes del análisis de aceite han llegado a saber por experiencia en la planta. El análisis de partículas de desgaste y el análisis de vibraciones se complementan. Refuerzan las indicaciones que se ven en cada tecnología y tienen fortalezas de diagnóstico únicas para resaltar las condiciones específicas de desgaste.

El análisis de partículas de desgaste proporcionó más información sobre la tasa de desgaste y el mecanismo de contacto, mientras que el análisis de vibraciones proporcionó información rápida y confiable sobre el estado de los rodamientos. La integración de estas dos técnicas de monitoreo de condición en las tres pruebas de la caja de engranajes sinfín proporcionó una visión completa de la verdadera condición operativa del banco de pruebas bajo condiciones experimentales controladas.

Se espera que la investigación planificada en el futuro descubra aún más detalles en la relación entre las dos tecnologías durante fallas activas de la máquina, y ejemplos de algunos de los muchos otros componentes de desgaste que se encuentran comúnmente.

Referencias

- Anderson, D. (1982). Wear Particle Atlas (revised edition). Report NAEC-92-163.

- Barron, T. (1996). Engineering Condition Monitoring. Boston: Addison Wesley Longman.

- Berry, J. (1999, November-December). Good Vibes about Oil Analysis. Practicing Oil Analysis.

- Byington, C., Merdes, T. and Kozlowski, J. (1999). Fusion techniques for vibration and oil debris/quality in gearbox failure testing. Proceedings of the International Conference on Condition Monitoring. University College of Swansea, Swansea, UK. pp. 113-128.

- Hunt, T. (1996). Condition Monitoring of Mechanical and Hydraulic Plant: A Concise Introduction and Guide. Norwell, Mass: Kluwer Academic Publishers.

- Luo, G., Osypiw, D. and Irle, M. (2000). Real-time condition monitoring by significant and natural frequencies analysis of vibration signal with wavelet filter and autocorrelation enhancement. Journal of Sound and Vibration 236.

- Mathew, J. and Stecki, J. (1987). Comparison of vibration and direct reading ferrographic techniques in application to high-speed gears operating under steady and varying load conditions. Journal of the Society of Tribologists and Lubrication Engineers 43. pp. 646-653.

- Maxwell, H. and Johnson B. (1997). Vibration and lube oil analysis in an integrated predictive maintenance program. Proceedings of the 21st Annual Meeting of the Vibration Institute. pp. 117-124.

- Newell, G. (1999). Oil Analysis-Cost Effective Machine Condition Monitoring Technique. Condition Monitoring ’99 387.

- Optimas Technical Reference (9th edition) (1999). Media Cybernetic.

- Roylance B., Williams J. and Dwyer-Joyce R (2000, February 7). Wear Debris and Associated Wear Phenomena – Fundamental Research and Practice, Proceedings of the I MECH E Part J Journal of Engineering Tribology 214. pp. 79-105.

- Toms, L. (1998). Machinery Oil Analysis: Methods, Automation and Benefits (2nd edition). Virginia Beach, Va: Coastal Skills Training.

- Troyer, D. and Williamson, M. (1999). Effective integration of vibration analysis and oil analysis, Proceedings of the International Conference on Condition Monitoring, University College of Swansea, Swansea, UK. pp. 411-420.

- Want, W. and McFadden, P. (1996). Application of wavelets to gearbox vibration signals for fault detection. Journal of Sound and Vibration 192. pp. 927-939.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe