¿Qué es un respirador desecante?

Los estudios han demostrado que alrededor del 70 por ciento de la pérdida de utilidad de la maquinaria se debe a la degradación de la superficie. De ese 70 por ciento, el 20 por ciento de los reemplazos son resultado directo de la corrosión y el otro 50 por ciento se debe al desgaste mecánico. Las causas más comunes de esta corrosión y desgaste mecánico son las partículas sólidas y la humedad que se introducen del exterior de la máquina. Cuando su lubricante o fluido hidráulico tiene humedad, comienzan a ocurrir miles de efectos negativos. Por ejemplo, la humedad conduce a la corrosión, que a su vez conduce a la contaminación con partículas. La humedad también puede cambiar la viscosidad del aceite, agotar los aditivos y causar la formación de lodos. Antes de que podamos definir un respirador desecante, debemos entender qué es un desecante. Un desecante se define como una sustancia higroscópica (material que atrae y retiene las moléculas de agua) que induce o mantiene un estado de sequedad en sus proximidades. Si alguna vez abrió una caja de zapatos nuevos o un paquete de carne seca y vio esos pequeños paquetes etiquetados como “no comer”, estos contienen sílica gel, que es un desecante. También se usan otros tipos de desecantes. Los respiradores desecantes son dispositivos que se instalan en las máquinas para evitar la entrada de dos contaminantes cruciales: la humedad y las partículas. Algunos equipos, como cajas de engranajes, bombas y depósitos deben “respirar” cuando el aire en el espacio superior se expande y contrae debido a cambios de temperatura y cambios de nivel de aceite, en el caso de sistemas hidráulicos. Cuando el fluido hidráulico entra al depósito o cuando los componentes hidráulicos están funcionando, desplaza el aire. Cada vez que el equipo “respira”, se introduce suciedad, partículas y humedad, contaminando el lubricante, lo que con el tiempo va dañando el equipo. Como ya sabemos, al menos la mitad de la contaminación de los lubricantes proviene del exterior de la maquinaria y la mayoría de las máquinas están diseñadas para “respirar”, es una buena idea detener estos contaminantes en el origen. Aquí entran en juego los respiradores desecantes.Cómo funcionan los respiradores desecantes

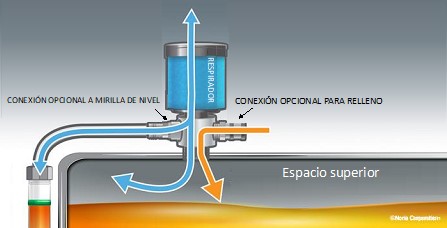

Los respiradores desecantes varían en diseño y construcción. Algunos funcionan utilizando un diseño de tres etapas para ayudar a garantizar que el interior de su máquina se mantenga limpio y seco. El aire que entra se limpia y deshidrata a través de un primer filtro de partículas sólidas, un recipiente de sílica gel y otro filtro de partículas sólidas. Como se muestra en la Figura 1, los respiradores desecantes funcionan así:

Figura 1. Cómo funciona un respirador

- A medida que la máquina respira, el aire contaminado ingresa al respirador desecante y pasa a través del primer filtro de partículas sólidas. Por lo general, filtran partículas de dos micrones o más.

- A continuación, el aire se deshidrata al pasar a través del desecante de sílica gel, que extrae el vapor de agua en el aire.

- Finalmente, el aire pasa a través de un tercer filtro de partículas sólidas de dos micrones en la parte inferior del respirador desecante.

- Filtros de aire de alta capacidad son ideales para condiciones extremadamente sucias o polvorientas.

- Indicadores de vacío con indicador manual sirven para visualizar cuándo es necesario reemplazar su respirador. En el caso de los respiradores que operan en ambientes secos, es posible que no ingrese suficiente humedad como para que la sílica cambie de color antes de que el primer filtro de partículas esté obstruido con suciedad y partículas. Un medidor de vacío es una buena manera de saber cuando esto sucede.

- Tapas de lavado son ideales para equipos que necesitan ser lavados regularmente (procesamiento de alimentos, minería, cemento, plantas papeleras) o equipos en entornos polvorientos. Evitan que el agua ingrese al respiradero y al espacio superior.

- Válvulas de retención de aislamiento evitan que el desecante entre en contacto con el aire que escapa, lo que ayuda a prolongar la vida útil del desecante y lo protege de los vapores y salpicaduras de aceite.

Figura 2. Indicador de vacío

Figura 2. Indicador de vacío

¿Cuánto duran los respiradores desecantes?

Una pregunta común que surge cuando se discute cómo funcionan los respiradores desecantes es cuánto duran. La mayoría de los respiradores duran entre tres y seis meses si tienen el tamaño adecuado. La respuesta depende de tres variables:- Frecuencia y volumen de entrada de aire.

- ¿Cuánta sílica gel hay en el respirador?

- ¿Qué tan húmedo es el ambiente de trabajo?

Entonces, ¿cómo puede mejorar la vida de un respirador desecante?

- Aumente la distancia desde el fondo del respiradero hasta la parte superior del depósito. En lugar de conectar el respirador desecante directamente al depósito, alargue la tubería de conexión para ayudar al respirador a mantenerse alejado de la niebla o vapores de aceite que sale del depósito.

- Use un respirador con válvulas de retención o un sistema de cámara de expansión que reduzca la cantidad de aire filtrado por el desecante dentro del respirador. De esta manera, solo se seca el aire que debe inhalarse, lo que alarga la vida útil de la sílica gel.

Cómo elegir el respirador desecante adecuado

Hay varios factores que debe considerar antes de elegir un respirador desecante:- ¿Cómo es el medio ambiente?

- ¿Cuál es la aplicación?

- ¿Cuál es la tasa de flujo de aire promedio y máxima?

- ¿Cuál es la capacidad máxima del depósito?

- ¿La operación es intermitente o continua?

- Aplicaciones estacionarias: incluyen cajas de engranajes, depósitos de fluidos, transformadores, bombas y tanques de almacenamiento.

- Aplicaciones de espacio limitado: incluyen cajas de engranajes, tambores, totes (IBC) y pequeños contenedores de aceite.

- Aplicaciones de alta humedad/polvo: fábricas de papel, áreas de lavado, salas de limpieza a vapor y minería de cantera son buenos ejemplos de aplicaciones de alta humedad.

- Aplicaciones de alta vibración: equipos como grúas, vehículos de mantenimiento ferroviario, vehículos de construcción y camiones fuera de carretera podrían beneficiarse de un respiradero diseñado para vibraciones y golpes mecanizados.

- Aplicaciones en entornos extremos: equipos expuestos, como molinos de viento y turbinas de energía eólica, equipos de minería, equipos agrícolas y equipo móvil fuera de carretera son ejemplos comunes de equipos que operan en entornos extremos.

- Aplicaciones de humos/gases cáusticos: las pasarelas de embarque en aeropuertos, depósitos de fluidos hidráulicos, carretillas elevadoras y equipos de transporte de equipaje son ejemplos comunes de esta aplicación.

Figura 3. Adaptadores para instalación de respirador

Kit adaptador para caja de engranajes: le permiten instalar respiradores desecantes en la mayoría de las cajas de engranajes. Permiten introducir aceite sin exponer la caja de engranajes a la atmósfera. Puede utilizarse para filtración fuera de línea, cambio de aceite y muestreo de aceite a través del conector rápido. Kit adaptador para tambor: le permiten instalar respiraderos en cualquier tanque de almacenamiento o tambor. Este adaptador le permite almacenar, filtrar y bombear lubricantes desde un tambor utilizando conectores rápidos y un acceso de un solo puerto para reducir la contaminación. Tienen conexiones rápidas en dos tamaños para bombear aceite hacia adentro y hacia afuera, por lo que el sistema permanece cerrado. Kit adaptador de depósito hidráulico: le permiten instalar respiraderos desecantes en cualquier tanque o depósito de fluido hidráulico. También se puede efectuar filtración fuera de línea a través de este adaptador sin tener que retirar el respirador ni abrir el tanque.¿Cuáles son los beneficios de un respirador desecante?

Como se discutió anteriormente, la contaminación con partículas, polvo y particularmente la humedad ingresan a la maquinaria a medida que “respira”. El aceite contaminado con agua provoca el agotamiento de los aditivos, la oxidación del aceite y herrumbre y corrosión con el paso del tiempo, acortando la vida útil de su maquinaria. Los respiradores desecantes filtran la humedad y las partículas sólidas, reduciendo en gran medida la contaminación y prolongando la vida útil de la maquinaria. Hay muchos ejemplos del mundo real de cómo la instalación de respiradores desecantes ha ahorrado dinero a las empresas al prolongar el tiempo de inactividad y al mantener el equipo libre de contaminación. Veamos algunos.- Caso de estudio de Deeter Foundry: Deeter Foundry produce piezas de hierro fundido gris que se utilizan en marcos y tapas de alcantarillas, marcos de alcantarillas pluviales, rejillas y bordillos, rejillas de zanjas y rejillas de árboles. Comenzó a usar respiradores desecantes porque la compañía notó que la contaminación con agua aumentó en los depósitos hidráulicos durante los meses de verano. También les resultó difícil mantener los códigos de limpieza ISO objetivo. A través de algunas pruebas con varios filtros, Deeter notó que los filtros de aceite de tipo enroscable funcionaban como respiradores, pero eran muy caros y no retenían el agua. Finalmente probaron los respiradores desecantes como una opción más asequible. Con estos filtros desecantes, pudo alcanzar los niveles de humedad y de limpieza deseados por los seis meses de uso de estos respiradores. Mejoraron sus otros sistemas para usar respiradores desecantes, comenzando con sus grandes cajas de engranajes. Después de 90 días, los reportes de análisis de aceite mostraron una disminución en los niveles de silicio y se lograron los niveles de limpieza ISO objetivo, alcanzando niveles previamente inalcanzables. En la actualidad, Deeter Foundry emplea respiradores desecantes en muchos tipos de maquinaria, incluidos los compresores de aire del separador de gases, los cojinetes del ventilador, las cajas de engranajes, los contenedores intermedios de aceite en almacenamiento, totes de aceite a granel (IBCs) y todas las unidades hidráulicas.

- Caso de estudio de un fabricante de semillas oleaginosas: un procesador de semillas oleaginosas en el este de Missouri separa la soya en productos de valor agregado como aceite vegetal de alta calidad para producir diversos alimentos para animales y combustible biodiesel. La fabricación de semillas oleaginosas es una operación de alto costo, que requiere un alto uso de energía y un mantenimiento detallado para que todo funcione sin problemas. Se requiere que los técnicos inspeccionen, mantengan y preserven la vida útil de los fluidos hidráulicos en los depósitos del aceite que recirculan a través de bombas de transferencia y equipos alternativos. La compañía ha estado utilizando respiradores desecantes para mantener la humedad fuera del aceite, pero han estado experimentando una vida útil más corta. Buscaron un reemplazo rentable para extender la vida útil de sus respiradores y eliminar casi todo el reingreso de humedad utilizando un respirador con tecnología de válvula de retención. Después de revisar sus requisitos de operación y tamaños disponibles, el fabricante de semillas oleaginosas equipó su maquinaria con respiradores desecantes con tecnología de válvula de retención y vio un aumento del 25 por ciento en la vida útil del respirador. En general, esto redujo los costos de mantenimiento y el tiempo de inactividad del proceso.

- Caso de estudio de una planta de cultivo de heno de Oregón: para este caso, una gran operación de cultivo de heno en Oregón comenzó a experimentar problemas críticos con su sistema de prensado de heno hidráulico de USD $100,000 que tenía menos de un año operando. Esta operación exporta heno al extranjero, lo que requiere que empaque densamente las pacas a 12 pies por lado. Funciona en un ambiente con exceso de polvo y contaminantes en el aire permanentemente. Después de un análisis del aceite hidráulico de la máquina, la compañía encontró altos niveles de contaminación en el depósito. Habían estado haciendo cambio de fluido hidráulico cada seis meses a un costo de USD $7,500 cada evento. Si el problema no se resolvía, se necesitaría una reconstrucción completa de la prensa en poco menos de un año, a un costo de alrededor de USD $40,000. La compañía terminó sustituyendo los tapones respiradores del depósito hidráulico por respiradores desecantes con sílica gel para la absorción de la humedad, carbón activado para el control de vapores de aceite y filtro de partículas sólidas de dos micrones. Después de la implementación de estos respiradores desecantes, los cambios de fluido hidráulico pasaron de seis meses a 18 meses, aumentando la vida útil del aceite en más del 300 por ciento y ahorrando a la compañía alrededor de USD $15,000 cada año.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe