Cómo detectar fugas hidráulicas externas más rápido

Hay muchas formas de ayudarse a sí mismo y a los equipos de operador y de mantenimiento a identificar los problemas de fugas más rápidamente, ahorrando tiempo, dinero y dolores de cabeza. Cuanto más rápido se identifique y notifique una fuga, más tiempo tendrá para responder antes de que cause problemas como pérdida de rendimiento o daños a largo plazo en su equipo hidráulico.Utilice un aceite hidráulico con un color distintivo

Considere usar un aceite hidráulico que tenga un color distintivo en comparación con sus otros lubricantes y fluidos. Esto puede ayudar tanto al personal calificado como al principiante a identificar cuándo una fuga es de naturaleza hidráulica y priorizar la notificación del problema de manera rápida y adecuada.Capacite al personal en la detección y notificación de fugas externas

¿Pueden sus operadores, técnicos y personal de mantenimiento identificar rápidamente una fuga hidráulica frente a otra fuga de fluido en su maquinaria? De lo contrario, es probable que no detecte fugas hidráulicas importantes tan rápido como podría. Si el aceite hidráulico es de un color diferente, es fácil instruir al personal para que informe de inmediato las “fugas de líquido verde” (o del color que sea su líquido hidráulico) a la persona adecuada tan pronto como las detecte.Más formas de mejorar la detección de fugas

Estos sencillos pasos son un excelente lugar para comenzar a mejorar la detección y gestión de fugas hidráulicas con muy poco esfuerzo o costo asociado, pero también se pueden complementar con otros enfoques. Analizar en profundidad el mantenimiento de registros y la vigilancia basada en el monitoreo de fugas dentro de los sistemas hidráulicos es una buena manera de comprender las tendencias a lo largo del tiempo. Combinando estos datos con un plan sólido para realizar reparaciones o modificaciones dirigidas a las causas fundamentales de las fugas, se puede lograr un progreso significativo.Fugas hidráulicas internas planificadas

No todas las fugas hidráulicas son muy visibles o incluso necesariamente malas. La gran mayoría de los sistemas hidráulicos en funcionamiento en la actualidad tienen fugas, fugas planificadas. Los sistemas están diseñados con una función específica en mente y, en muchos casos, están documentados por el fabricante del equipo original (OEM, por sus siglas en inglés) como la cantidad de fuga aceptable en condiciones normales de funcionamiento. Dicha fuga interna planificada típicamente ocurre a través de pequeños orificios o vías que permiten que un fluido de una zona presurizada más alta de un sistema viaje a una zona presurizada más baja para lubricar, limpiar y enfriar un componente o área específica. Estas fugas internas planificadas no permiten que el fluido salga del circuito hidráulico, por lo que no hay indicación visual de su presencia. La causa más común de fugas internas excesivas e imprevistas es el desgaste de las superficies de los componentes durante el funcionamiento normal. Las fugas también pueden deberse a un diseño deficiente del sistema, una selección incorrecta de componentes, tolerancias deficientes por control de calidad durante la fabricación de un componente o una revisión incorrecta de los componentes reconstruidos.Primeras señales de advertencia de fugas hidráulicas internas excesivas

Los primeros síntomas de una fuga hidráulica interna excesiva son la disminución del rendimiento o la confiabilidad del sistema y el aumento de las temperaturas de funcionamiento. La principal pérdida de potencia que suelen experimentar los sistemas hidráulicos es el resultado de fugas internas en bombas y motores. Esta fuga es el resultado de holguras excesivas dentro de los mecanismos de bombeo de las bombas y motores, lo que resulta en una reducción de la eficiencia volumétrica. El deslizamiento, un término común que se usa para describir la pérdida volumétrica de una bomba o motor, generalmente se identifica cuando la energía de entrada permanece igual o más alta, pero se realiza menos trabajo en el circuito hidráulico. En los cilindros hidráulicos, el deslizamiento o corrimiento del vástago del cilindro y la incapacidad del cilindro para sostener la carga de diseño se identificarían por un aumento de las fugas. La fuga excesiva es el resultado de que el fluido pasa por alto un sello del pistón a través de un sello o un barril del cilindro desgastado (Figura 1).

Figura 1. Fuga interna en un pistón hidráulico

En las válvulas de carrete, los espacios internos excesivos entre el carrete y el cuerpo de la válvula disminuyen el control y la estabilidad de los circuitos hidráulicos y sus funciones. La pérdida de energía que roba ganancias es el resultado de un fluido energizado que puede escapar de regreso al depósito a través de una válvula de carrete que tiene un problema de espacio libre fuera de especificación. Las válvulas de alivio u otras válvulas de compensación de resorte con un resorte débil o una condición abierta atascada tendrán el mismo efecto de pérdida de energía del fluido al permitir que el fluido presurizado pase por alto el circuito de trabajo. La baja viscosidad del fluido o el calor excesivo (que reduce la viscosidad efectiva de un fluido) también aumentarán las tasas de fuga. Esta forma de fuga interna reduce el rendimiento del sistema y disminuye la resistencia de la película de fluido , lo que también provocará un desgaste prematuro de las superficies del equipo y las propiedades del fluido. Eventualmente, todas estas condiciones afectarán el rendimiento del sistema hidráulico y, en última instancia, las ganancias de la empresa. La detección de fugas internas no planificadas en la mayoría de los casos dependería de herramientas específicas para examinar la ubicación y la cantidad de la fuga.Cómo detectar una fuga hidráulica interna

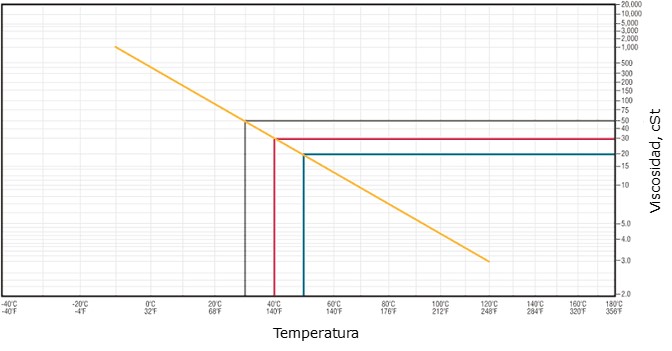

Los problemas de rendimiento o la incapacidad de un circuito para realizar su función de diseño generalmente hacen que los mecánicos instalen medidores de flujo en varios lugares (como en el desagües de caja en bombas) para detectar fugas excesivas como resultado de espacios inaceptables en las superficies de contacto. Muchas empresas instalan medidores de flujo en las tuberías de alivio de bombas y motores para determinar cuándo revisar estos componentes antes de que el rendimiento se vea gravemente afectado. En los sistemas de posicionamiento automatizados críticos, tanto las válvulas de control como los cilindros hidráulicos podrían requerir pruebas periódicas en banco para garantizar que se mantenga una tasa de fuga aceptable. En este punto, todos los componentes que caen fuera de los estándares aceptables requerirían una revisión para garantizar que se cumplan los estándares mínimos de los OEM. Los OEM recomiendan una viscosidad operativa óptima requerida por su equipo para funcionar dentro de los parámetros de diseño. En muchos casos, la selección de un fluido y el mantenimiento de una temperatura de funcionamiento que logre la viscosidad recomendada por el OEM se convierte en responsabilidad del usuario final. La medición de temperatura en los componentes críticos asegura que el equipo esté funcionando dentro de ese rango óptimo. El uso de las tablas estándar de viscosidad-temperatura (ASTM D341) ayuda a determinar estas variables (Figura 2). Los termómetros infrarrojos sin contacto son útiles para la medición no intrusiva de las temperaturas de funcionamiento de los equipos. Un aumento anormal de temperatura en una válvula de alivio podría indicar que la válvula está en una condición de derivación. Esta condición de derivación generará calor localmente en el componente; en muchos casos, la anomalía no habría sido detectada al monitorear la temperatura del depósito del sistema debido a los enfriadores del sistema o la disipación de calor en todo el sistema.

Figura 2. Gráfica Viscosidad – Temperatura

Uso de herramientas ultrasónicas para la detección de fugas hidráulicas

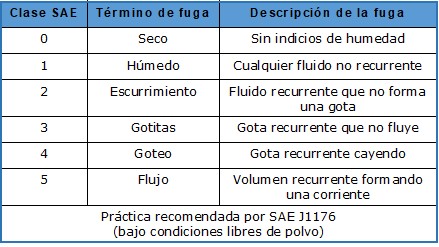

La detección ultrasónica ha demostrado ser otro método eficaz para determinar fugas de alta presión o alta velocidad en varias ubicaciones de fugas en válvulas y cilindros. Este método permite la localización de la fuga interna; pero similar a la lectura de temperatura, los resultados no son cuantificables en la cantidad de fuga. El único método cuantificable es medir el flujo o la cantidad de pérdida de fluido en un período de tiempo dado utilizando un medidor de flujo u otro equipo de prueba relacionado. La fuga externa es el tipo de fuga más reconocible. Incluso el ojo inexperto puede detectar fácilmente una manguera rota que arroja aceite como un géiser de Texas. Por lo general, estos tipos de fugas se repararán rápidamente, porque el equipo, la línea de producción o el proceso se detendrán rápidamente si se ignora el problema. El goteo o caída constante no siempre se repara porque el rendimiento y la producción del sistema generalmente no se ven afectados. La ubicación o cantidad del líquido filtrado es en muchos casos como “Waldo” – difícil de encontrar – y la reparación no vale la pena el esfuerzo (Figura 3).

Figura 3. Fuga externa: es difícil localizar la fuente

Muchas empresas gastan decenas de miles de dólares al año reemplazando los fluidos fugados, sin comprender realmente el impacto financiero de un goteo. Los informes muestran que el costo de reemplazo de un fluido puede costar cinco veces más que el costo del fluido nuevo. Dos áreas que no están representadas en los costos de reemplazo de fluidos y deben renovar el interés en reparar fugas son:- Problemas de seguridad

- Problemas ambientales

Figura 4. Clasificación de fugas por SAE J1176

Uso de tintas sensibles a la luz negra para ayudar a detectar fugas hidráulicas

Cuando las fugas son demasiado pequeñas o numerosas para verlas con claridad, puede llevar el color un paso más allá agregando tintas sensibles a la luz negra. Esta tinta líquida está formulada para ser compatible con el fluido hidráulico existente y las superficies de la máquina. La tinta se mezcla en el depósito, después de lo cual la mezcla emitirá un resplandor verde / amarillo brillante cuando sea impactada por los rayos de una luz negra (Figura 5). Este método de detección visual ayuda a determinar si el fluido que se está viendo proviene de una fuga activa del sistema en cuestión (Figura 6). |

|

| Figura 5. Detección de fugas con tinta fluorescente | Figura 6. Tintes para detección visual |

- 1. Fitch, EC, Proactive Maintenance for Mechanical Systems – “Leakage Stability” (1992) Stillwater, OK.

- Annual Book of ASTM Standards 2000 – Volumen 05.01 “ASTM D341-Viscosity-Temperature Charts for Liquid Petroleum Products” (2000) ASTM West Conshohocken, PA.

- SAE Sub 4 “External Leakage Classifications for Hydraulic Systems” SAE J1176, (1977) SAE Warrendale, PA.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe