Rich Wurzbach, MRG Labs. Traducción por Roberto Trujillo Corona, Noria Latín América.

En el área de mantenimiento del parque de diversiones, me enteré de que el parque estaba experimentando una serie de fallas en los rodamientos del motor. Con un historial operativo tan largo, fue sorprendente encontrar este aumento repentino en los problemas.

Hice una lluvia de ideas sobre posibles razones con el equipo de mantenimiento y me dijeron: “Nuestros motores habían estado funcionando muy bien desde que Henry se hizo cargo del programa de reparación del motor”. Cuando le pregunté si podíamos discutir el tema con Henry, me informaron que se había jubilado el año anterior.

Con un poco más de investigación, descubrimos que Henry había estado enviando personalmente un nuevo tubo de grasa con cada motor enviado para su reconstrucción, sujetándolo al motor con cinta adhesiva. Cuando Henry se retiró, esta práctica se perdió y el taller de reconstrucción de motores volvió a su grasa estándar a granel.

Como seguramente habrá adivinado, el parque de atracciones estaba usando una grasa que no era compatible con la del taller de reparación, ¡eso no es muy divertido!

Henry había desarrollado una estrategia eficaz para evitar las consecuencias negativas de la mezcla de grasas: asegurarse de que todos los que mantenían los motores utilizaran un mismo producto, la grasa correcta para la aplicación.

Esto comienza validando el lubricante, incluida la viscosidad correcta del aceite base, el tipo de aceite base, el grado NLGI, el tipo de espesante y los aditivos. Pero incluso cuando sepa cuál es la grasa correcta que debe usar, las oportunidades para mezclar la grasa incorrecta son muchas.

Estos incluirían a alguien que toma una pistola de engrase incorrecta, máquinas o rodamientos nuevos que vienen provistos con una grasa diferente, contratistas que agregan la grasa incorrecta durante las reparaciones y las pistolas de engrase que están etiquetadas incorrectamente (o no cuentan con identificación).

Determinando la incompatibilidad

Al igual que el parque de diversiones, quienes han experimentado la mezcla de grasas han visto su impacto. La mayoría de las veces, las grasas se suavizan. Los espesantes interactúan y se vuelven líquidos. En algunos casos, el espesante sangra excesivamente, liberando grandes cantidades del aceite vital y aditivos, lo que deja en su mayoría solo al espesante. En algunos casos, la grasa mezclada puede endurecerse.

Estos signos más obvios de incompatibilidad del “jabón” o espesante sin jabón han llevado a una simplificación excesiva del enfoque de la mezcla de grasas. Una búsqueda en Internet arrojará no menos de 17 tablas de compatibilidad diferentes que solo abordan familias de espesantes.

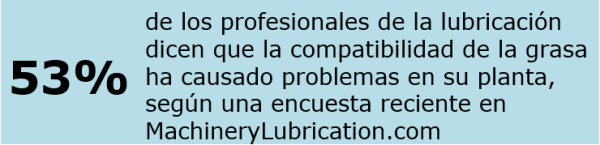

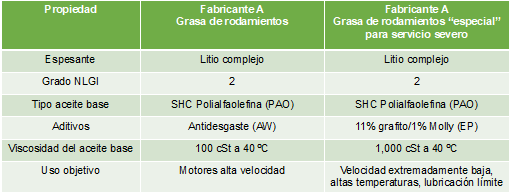

En este artículo publicado en la edición de enero-febrero de 2017 de la revista Machinery Lubrication citó varios ejemplos de mezclas de grasas que parecen ser compatibles de acuerdo con estas populares tablas, pero después de una revisión más exhaustiva obviamente no lo son. Entre estos están las dos grasas de complejo de litio que se muestran en la tabla 1.

Es más que solo el jabón lo que determina la compatibilidad. Incluso cuando los espesantes son iguales, las diferencias en los tipos de aceites base, las viscosidades y los aditivos pueden hacer que una mezcla sea inadecuada o incluso perjudicial para una máquina crítica. Para las dos grasas de complejo de litio en la tabla 1, muchas de las consideraciones coincidieron, incluido el tipo de aceite base (PAO), grado NLGI e incluso el fabricante.

Sin embargo, una mezcla de estas grasas ciertamente no produciría un resultado óptimo para una máquina determinada, ya que cada una está diseñada para una aplicación muy diferente (velocidad, temperatura y tipo de película lubricante).

Además de estos problemas, las tablas de compatibilidad en sí mismas a menudo están en contradicción directa. Por ejemplo, algunos cuadros indican que la grasa de “poliurea” es compatible con la de complejo de calcio, mientras que otros las enumeran como incompatibles.

El complejo de bario y las grasas de arcilla se identifican como compatibles en varias tablas, pero esto se contradice con otras que describen la mezcla como incompatible. Después de una revisión, queda claro que basar sus decisiones de mezcla de grasa en estas tablas está lleno de peligros.

Confiar pero verificar

Algunos recurren a los proveedores de lubricantes en busca de orientación. Aunque la mayoría de los proveedores están bastante familiarizados con las capacidades de desempeño de sus productos, pocos han realizado pruebas en los miles de lubricantes de la competencia para establecer cuáles son compatibles y cuáles presentan problemas.

Una política de “confiar pero verificar” puede ser una estrategia sólida para garantizar el éxito. Si está consultando con un proveedor de lubricantes sobre un cambio de producto y le preocupa el impacto de la mezcla de grasas, tenga en cuenta el consejo del proveedor, pero solicite una copia de las pruebas que se realizaron para determinar si el producto será compatible en la mezcla que le preocupa.

Los laboratorios que analizan muestras de grasa en servicio informan que una de las causas más frecuentes de falla es la mezcla de grasas. En la reparación de motores eléctricos, es bastante común recibir informes de “lubricación excesiva” que provocan que se encuentre grasa en los devanados del motor en lugar de en la carcasa del rodamiento.

Sin embargo, esto a veces puede ser el resultado de la mezcla de grasa, que produce un adelgazamiento de la mezcla de grasa y permite que pase más allá de los protectores de la carcasa y en los devanados, donde se distribuye por el movimiento y el flujo de aire.

Los riesgos e incidentes de la mezcla de grasas están muy extendidos, entonces, ¿cómo saber si dos grasas son incompatibles? En el año 2011, ASTM emitió el estándar D6185, la “Práctica estándar para evaluar la compatibilidad de mezclas binarias de grasas lubricantes”. Implica preparar proporciones de las grasas en cuestión y realizar tres pruebas. Las mezclas son 50-50, 10-90 y 90-10, pero también podrían ser 50-50, 75-25 y 25-75.

Las pruebas son penetración por cono (D217), punto de goteo (D566 o D2265) y estabilidad de almacenamiento a una temperatura elevada, que también se determina por penetración por cono. Es interesante observar que estos métodos se citan en las normas ASTM como no útiles para predecir el desempeño de las grasas en servicio.

Por lo tanto, después de unos minutos de mezcla, se usa una prueba que no predice cómo se comporta una grasa en una máquina para evaluar la idoneidad de una mezcla para funcionar en rodamientos o engranajes durante meses o años con una mezcla constante.

Para abordar estas inquietudes, un comité de ASTM ha creado un grupo de trabajo para evaluar enfoques más avanzados utilizados por algunos laboratorios para evaluar la compatibilidad de la grasa y decidir si se justifican mejoras en el estándar ASTM D6185.

Algunas de estas pruebas mejoradas incluyen la mezcla y el trabajado extendido de la grasa antes de la prueba, así como el uso de técnicas como un reómetro de tensión para predecir problemas de desempeño como el endurecimiento, la separación del aceite y el espesante, y las tendencias de la mezcla a hacer un túnel o canal en el alojamiento del componente.

Ciertamente, evitar las mezclas de grasas debe ser la estrategia empleada siempre que sea posible. Por supuesto, a veces no es rentable hacerlo, como cuando los productos en uso se descontinuan o cuando se ha implementado la consolidación de lubricantes como una iniciativa de ahorro de costos.

Las organizaciones exitosas considerarán cuidadosamente todos los parámetros de desempeño y las diferencias entre las grasas en cuestión. Simplemente marcar una casilla en una tabla de compatibilidad no es suficiente para proteger su maquinaria crítica.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe